超短脉冲激光加工技术在半导体制造中的应用

描述

来源:能量束加工及应用技术

摘 要:随着集成电路高集成度、高性能的发展,对半导体制造技术提出更高要求。超短脉冲激光加工作为一种精密制造技术,正逐步成为半导体制造的重要工艺。阐述了超短脉冲激光加工技术特点和激光与材料相互作用过程,重点介绍了超快激光精密加工技术在硬脆半导体晶体切割、半导体晶圆划片中的应用,并提出相关技术提升方向。

近年来,全球大力发展半导体产业,半导体先进制造技术不断创新突破。半导体制造包括半导体材料制备、晶圆制造、芯片封装、测试等环节,每个环节的复杂程度和工艺技术含量都非常高,涉及电子信息材料、精密制造、物理、化学、光学等基础与工程学科。其中,半导体材料制备的关键工艺有晶体生长、切割、研磨和抛光,晶圆制造的关键工艺有扩散、薄膜沉积、光刻、刻蚀、离子注入、CMP和金属化,芯片封装的关键工艺有减薄、划切、固晶和键合。随着集成电路的高集成度、高性能发展,晶圆更薄更轻,晶圆制造工艺难度不断提升,半导体晶体加工和芯片封装要求也更加苛刻。超短脉冲激光加工作为一种精密加工技术,成为国内外半导体先进制造技术研发的重点内容。2006年日本科学家发现以纳秒脉冲激光聚焦硅(Si)材料内部,局部加热可控深度产生高密度位错,继而实现无碎片化切割[1]。2009年日本国立德岛大学报道了由飞秒激光引发的微型爆裂现象,实现了在SiC中产生应力层及空隙[2]。2010年美国IBM公司科学家研发了一种可控剥离技术,利用特殊的应力层形成工艺实现了薄晶片剥离[3]。2017年日本京都大学通过独特的光学设计、光束整形及光场调控技术,实现了碳化硅(SiC)的激光垂直改质,引起SiC的无定形转化、分解,从而实现切割[4]。日本Disco公司开发基于激光诱导晶体内部非晶态转化的KABRA技术,研制全自动激光加工设备,实现了硬脆半导体晶片高可靠切割[5]。国内中国电科二所、大族激光等单位也面向半导体制造领域,开展了超快激光加工工艺及设备的研发。目前,超短脉冲激光加工正逐步成为半导体先进制造工艺技术。

1 超短脉冲激光加工技术

1.1 加工技术特点

超短脉冲激光又称超快激光,通常指脉宽小于10 ps的激光脉冲,具有热影响小、加工精度高的特点。将超短脉冲激光运用于高精度定位平台上,可实现多种材料的精密加工。

其主要优点包括:

1)热影响小:由于脉冲宽度远小于晶格热传导时间,超短脉冲激光加工过程中,能量仅在微小区域内累积,热影响与扩散的范围远小于长脉冲激光与连续激光。在超短脉冲激光作用下,加工区域内部材料以等离子体形式喷出,而加工区以外的物质始终不受热影响,从而减少激光热效应对工件性能的负面影响。

2)加工精度高:超短脉冲激光加工热影响区小,有利于材料损伤范围的控制,可有效避免崩边、熔渣堆积、微裂纹扩展等不良加工效果。此外,对于高斯分布的激光束,光束中心能量远高于外围,因此达到材料加工能力阈值的区域远小于光斑尺寸,从而实现极小区域的高精度加工操作。

3)适用材料多:由于其极高的峰值功率,即使是超硬、脆性、高熔点等常规方法难加工的材料,超短脉冲激光也可实现高质量加工。此外,激光加工灵活性高,可实现几乎任何形状的加工。目前,超快激光已广泛应用于金属、半导体、陶瓷、聚合物,甚至生物组织的切割、改质、增材制造。

1.2 超短脉冲激光加工机理

超短脉冲激光加工涉及激光非线性吸收过程和材料去除过程。在超短激光加工过程中,首先通过多光子电离、雪崩电离等非线性吸收过程,在材料内部产生大量等离子体。当材料内部等离子体浓度超过一定临界值时,材料的光吸收率显著提升,大量的能量沉积导致激光作用区域发生微爆炸,从而实现材料去除。

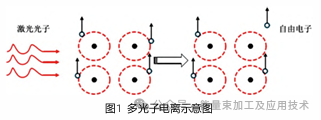

1)多光子电离和雪崩电离:在超短脉冲激光照射下,极高的能量密度达到材料的非线性吸收阈值,使得多个光子能量同时作用于单个电子,实现价带电子向导带甚至自由态的跃迁,即实现了多光子电离[6],如图1所示。当材料进一步吸收激光能量,激发态电子增加到一定程度,自由电子与束缚电子碰撞可产生另一个自由电子,由此形成雪崩式激发电离。

2)等离子体的产生:当功率密度大于109 W/cm2的超短脉冲激光作用于待加工材料时,由于激光脉宽远小于晶格热传导时间,热量无法扩散,作用区内部分原子会被激发或离化,形成初始等离子体。若超短脉冲激光持续作用,即可通过雪崩电离实现待加工材料的高度离化。基于超短脉冲激光的材料损伤机理,研究高质量激光加工技术与工艺调控方法,对实现超短脉冲激光加工具有重要的意义。

2 硬脆半导体晶体切割中的激光加工技术

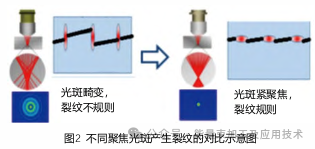

晶片切割作为半导体晶体材料加工中的关键工序,切割后晶片的弯曲度(BOW)、翘曲度(WARP)、总厚度偏差(TTV)等参数对后续研磨、抛光加工效果有重要影响。线锯切割是硬脆半导体晶体传统的切割技术,其中固结磨料金刚石线锯具有锯口损耗小、切割效率高、污染小的特点。但是,随着锯丝切割长度增大,锯丝因切割阻力变大而抖动加剧,从而导致晶片应力增大、亚表面损伤增多;同时由于切缝较小,且锯丝在晶体内往复运动,晶体碎屑难以随冷却液流走,导致晶片表面加工质量较差。比较而言,晶片激光剥离技术具有材料损耗少、加工效率高、晶片产出多的优势,已成为国内外竞相发展的硬脆半导体晶体加工的革命性技术。晶片激光剥离技术不同于激光烧蚀加工,是基于激光垂直改质工作原理,在半导体晶体内部实现高密度光吸收,发生化学键断裂、相变、激光诱导电离、热致开裂等物理化学过程,最终实现平行激光传播方向的损伤层压缩及垂直激光传播方向的裂纹扩展。通常情况下,光斑直径与焦深越小,激光改质过程在材料中产生的应力越集中,越有利于裂纹的扩展。图2所示为不同聚焦光斑产生裂纹的对比示意图。

晶体内部在超快激光垂直改质后能否产生理想的裂纹扩展,主要受激光能量密度、光束整形、激光扫描路径、扫描深度及速度等因素影响[7]。晶体经过超快激光垂直改质后,形成由连续裂纹组成的改质层,但依然具有一定的连接强度,不同频率、功率密度、激励时长载荷与裂纹的复杂作用,确定剥片界面黏聚力及剩余强度随裂纹张开位移的定量关系,需通过适当的手段将晶体在改质层处断裂,从而实现晶锭的晶片切割。晶体剥离过程中,在克服残余结合力的同时,需控制剥离力的大小与方向,可保障晶片完整剥离,且不造成晶片的微观损伤。图3所示为激光剥离后的6英寸(1英寸=25.4 mm)SiC晶片实物样件。

目前激光剥离技术已实现SiC衬底制造企业的生产验证,晶片切割质量达到了产品要求。为进一步降低激光剥离材料损耗、提高加工效率,需通过激光脉冲时域整形、多焦点像差校正和协同诱导晶体剥离等技术提升,优化激光改质和剥离分片工艺,实现激光剥离在半导体晶体切割领域更广阔的应用。

3 半导体晶圆划切中的激光加工技术

晶圆划片工艺是SiC器件后段加工的重要工序。经过切片、打磨、外延、刻蚀、光刻、离子注入等一系列高成本工艺处理的SiC衬底晶圆,通过切割划线工艺将单个晶圆切割成多个独立的芯片,以便于进行后续的封装和测试。作为芯片封装的前工序,划切质量直接影响芯片封装后的最终可靠性。传统的砂轮切割采用金刚石颗粒和黏合剂组成的刀片。在切割过程易对晶圆造成较严重的损伤,导致晶圆碎裂,芯片性能下降等问题。随着半导体产业对划切效率和质量要求的提高,激光隐形切割已成为晶圆划切的重要加工方法[8]。激光隐形晶圆划切技术将聚焦后的激光束透过晶圆表面,聚焦于晶圆材料内部,在所需要的深度形成改质层,再施加一定的外力将激光改质产生的微裂纹扩展成宏观裂纹,从而实现晶圆的剥离。对于较厚的晶圆,需在晶圆内部不同深度处多次扫描加工,在晶圆内部创造足够大的应力,最终形成适合分割的整体改质层。芯片分离过程可在激光改质微裂纹的基础上,通过蓝膜扩裂方式,将晶圆分离成独立芯片。激光隐切可获得较好的芯片边缘,如图4所示。

激光隐切是一种非接触的干式加工技术,与传统砂轮切割工艺相比,

主要优势有:

1)切割质量提升:激光隐形切割的加工过程只作用于晶圆内部,对晶圆表面影响较小;由于其非接触加工方式,可有效避免砂轮切割振动产生的损伤崩边现象,以及清洗水冲击造成的晶圆器件结构破坏。

2)切割产能增加:激光隐形切割造成的材料去除量较小,因此可减小切割道宽度,从而降低晶圆损耗,显著提升晶圆的面积利用率。

3)切割图形多样化:激光隐形切割可实现复合图形加工,避免晶圆砂轮切割只能线性加工的不足。目前激光隐切技术以全干式切割、无崩边等优势,已应用于存储器、微电子机械系统(MEMS)、分立功率器件等晶圆的切割中。为进一步适应高效高质量晶圆加工需求,需通过特殊光学元件及光路优化设计,提升激光束纵向多焦点聚焦整形技术,实现激光隐形在晶圆划片领域更广阔的应用[9]。

4 结束语面向半导体制造的超短脉冲激光加工技术正处在快速发展阶段,多种应用场景不断涌现,超短脉冲激光加工技术在硬脆半导体晶体切割、半导体晶圆划片工艺中的应用,相较于传统加工,在一定程度上提高了加工质量和效率,但也不可否认仍存在不足之处,需深入研究超短脉冲激光与半导体相互作用过程中的材料损伤机理和规律,提升激光脉冲时域整形、多焦点像差校正、线聚焦整形等技术,推进超短脉冲激光加工设备研制及产业化。随着全球半导体市场需求升级,超短脉冲激光加工作为半导体先进制造技术,应用前景广阔。

-

激光器的特点与在半导体行业中的加工应用介绍2018-10-23 11234

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1571

-

激光加工技术在柔性线路板中的应用2009-04-07 4571

-

半导体制造技术经典教程(英文版)2014-03-06 26139

-

基于绿色机械加工技术的应用与研究2018-03-06 3439

-

[VritualLab]什么是超短脉冲的时空特性?2020-03-09 1471

-

半导体制造的难点汇总2020-09-02 4776

-

关于超短脉冲激光微加工技术你想知道的都在这2021-06-15 1250

-

激光微加工技术的详解2017-10-25 1484

-

脉冲激光技术在温密物质和冲击波实验研究中的应用2017-11-10 1031

-

微加工领域之超短脉冲激光器的介绍2017-11-13 1025

-

IPG的超短脉冲激光器在微加工行业中的应用得以迅速发展2020-11-23 3783

-

超短脉冲激光打标机的优势是什么2021-03-18 1252

-

展会回顾 | 虹科光电邀您一同回顾苏州“ 激光技术助力半导体制造精益求精 ” 主题研讨会2022-09-02 1172

-

超短脉冲激光辅助碳化硅晶圆切片2024-11-25 1312

全部0条评论

快来发表一下你的评论吧 !