一种应用于线性稳压器(LDO)的可编程电流限电路

电子说

描述

提出了一种应用于线性稳压器(LDO)的可编程电流限电路,可实现调整管电流的精准采样。根据输入—输出压差和负载电流的不同工作情况,通过调节片外的限流电阻来改变电流限值的大小。基于TSMC 0.25 μm BCD工艺进行设计,采用H-spice进行仿真验证。仿真结果表明,LDO在2 V~5.5 V的输入电压、1.2 V~5 V的输出电压范围内,实现了最大3 A带载能力的输出,该可编程电流限电路可将电流限值在0.2 A~4.5 A内编程。

0引言

随着便携式电子产品的流行,低压差线性稳压器(LDO)和开关型电压调整器得到越来越广泛的应用。开关型电压调整器的效率很高,通常可达到90%以上。但是,由于开关型调整器需要用到电感,导致它难以集成、成本增加,还引入了电磁干扰(EMI),而且开关型调整器的输出纹波和噪声比较大,不适用于对输出电压要求比较严格的场合。与开关型电压调整器相比,LDO的优点在于输出电压的纹波和噪声小,而且占用的芯片面积也比开关型电压调整器小。LDO的保护电路也是在设计中需要考虑的问题。本文设计了可编程电流限保护电路,可编程电流限可以将过流时LDO的负载电流限制在一定范围内,避免过长时间的大电流对电路中的功率管造成损坏。传统结构的限流保护电路会存在一些弊端,当LDO工作在输入输出压差较大的情况下,若电流限值较大,将直接导致功率管因长期工作在大负载条件下而烧毁芯片。在实际应用中,用来保护LDO不被过高电流损坏的高性能过流保护电路同样是稳压器性能的主要指标之一。

本文针对宽范围输入-输出的大功率LDO线性稳压器限流阈值无法可调的缺点,在传统限流保护电路的基础上进一步改进,提出了一种可编程电流限电路,该电路采用TSMC 0.25 μm BCD工艺实现了可编程电流限值的调节,具有结构简单、实用方便、电流可精准采样的特点。

1传统限流保护电路分析

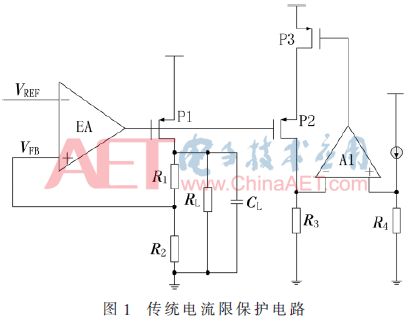

LDO线性稳压器的传统限流保护电路结构如图1所示[5]。图中,功率管P1、误差放大器EA和反馈电阻网络构成LDO线性稳压器的反馈环路,EA的反向端为带隙基准输出的参考电压VREF,同向端为经过反馈网络电阻的反馈电压VFB,输出电压根据电阻R1和R2进行调节[6]。

其中,AEA为误差放大器的闭环增益,API为功率管P1的闭环增益,β为

限流保护的工作原理为:采样管P2管按照比例镜像功率管P1的电流,如式(2)。

镜像电流IP2经过电阻R3转化为电压比较器A1的反向端V1,与固定电压V2进行比较来控制开关管P3的导通或者关断,从而控制功率管P1的栅端电压。当流过功率管的电流IP1较小时,V1

2本文提出的可编程电流限保护电路

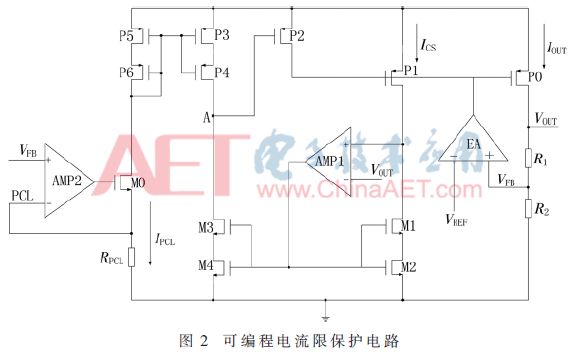

针对传统限流保护电路电流采样不精准和电流限阈值无法调节等缺点,本文在传统限流保护电路结构的基础上设计了可编程电流限保护电路。本设计的LDO最大带载能力为3 A,该电流限电路可实现对功率管的精准采样,并通过改变片外电阻的大小(8 kΩ~70 kΩ)来调整电流限值(0.2 A~4.5 A),具体电路如图2所示。

采样管P0管根据MOS管尺寸比例关系镜像功率管P1管的输出电流,得到式(3):

P4~P6管和M1~M4管为串联结构电流镜,串联PMOS管的作用是为了减小版图制作过程中的复杂度和削弱管子的沟道长度调制效应,通过增加MOS管的L值来减小沟道长度调制系数[7],从而实现了高PSRR。同时,代替传统结构的电压比较器使两个电流直接进行比较,实现对P2管的漏端即功率管栅端电压的控制。

当ICS大于IPCL时,M3和M4管工作在线性区,A点电压小于VTHN,导通P2管,使得功率管的栅极电压钳位为VCC,功率管被强制关断从而输出电流变小,起到了限流保护的作用[8];当IPCL大于ICS,P3和P4管工作在线性区,A点电压大于VCC-|VTHP|,P2管处于截止状态,LDO正常工作。

其中,电阻RPCL为可编程电流限的芯片外接电阻,通过外设大小来改变电流限的值,其范围为8 kΩ~160 kΩ。VREF为内部基准电压产生的0.6 V电压,VOUT为LDO的输出电压,VFB为LDO的反馈电压,P0为LDO的调整管,P1为与P0管宽长比比例为1:54 000的采样管,此比例即式(3)中的CSR为5 400。

运算放大器AMP1的同相端为采样管P1的漏极、反相端为LDO的输出VOUT,根据运放的“虚短虚断”原理,P1管的漏极电压钳位为VOUT电压,使得P1管的三端电压与功率管P0的三端电压完全一致[9],以便得到精准的镜像采样电流,实现调整管电流的1/54 000的采样。

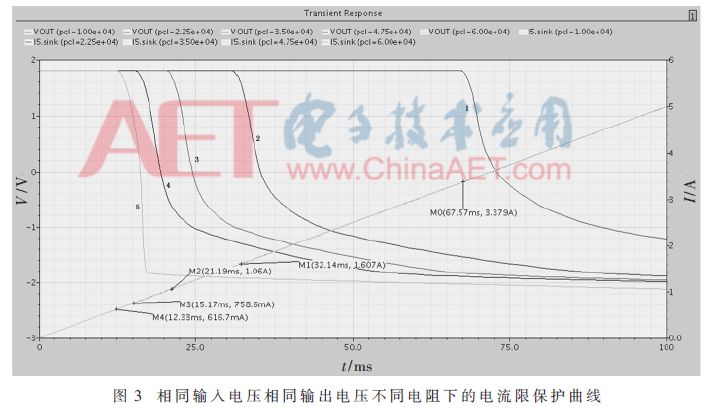

同样的原理,通过运算放大器AMP2使得端口PCL的电压等于反馈电压VFB的值,在固定电压下,通过改变外接电阻RPCL的大小实现电流限的可编程设置,如式(4):

其中,本论文中VREF=0.6 V,CSR为电流采样比例,本文为56 000。

在LDO工作在较大的输入-输出压差下,若电流限电流较大,则容易因为功耗太大而损坏芯片,此时应该增大电阻RPCL来预防LDO工作在大功耗下烧毁芯片;当LDO工作在较小的输入-输出压差下,应减小RPCL来增大电流限的阈值,从而避免大负载电流情况下的限流保护误操作[10]。通过对电流限的可编程设计,可满足电路在不同输入-输出配置下的正常工作。

3仿真结果

根据上述理论分析和设计过程描述,设计了一种应用于LDO的可编程电流限电路。以下是基于TSMC 0.25 μm BCD工艺,对本文设计的电路进行组合仿真,通过配置输入电压、输出电压和片外电阻RPCL验证本文的理论推断。

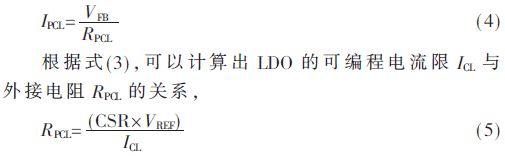

在相同的输入电压(5.5 V)、相同的输出电压(1.8 V)情况下,通过设置不同的RPCL电阻值,进行负载变化的瞬态仿真,观察可编程电流限值的变化,仿真曲线如图3所示。

仿真曲线图3中,曲线1片外电阻RPCL为10 kΩ,可编程电流限为3.38 A;曲线2片外电阻RPCL为22.5 kΩ,可编程电流限为1.6 A;曲线3片外电阻RPCL为35 kΩ,可编程电流限为1.06 A;曲线4片外电阻RPCL为47.5 kΩ,可编程电流限为758.6 mA;曲线5片外电阻RPCL为60 kΩ,可编程电流限为616.7 mA。实现了在相同输出下不同片外电阻RPCL对电流限值可编程的设计。

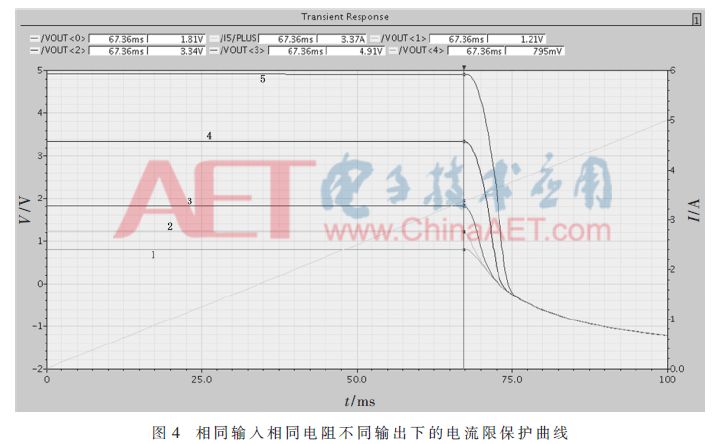

在相同的输入电压(5.5 V)、相同的RPCL电阻(10 kΩ)情况下,通过设置不同的输出电压,进行负载变化的瞬态仿真,观察可编程电流限值的变化,仿真曲线如图4所示。

仿真曲线图4中,输入电压均为5.5 V,片外电阻RPCL为10 kΩ,输出分别在0.8 V、1.2 V、1.8 V、3.3 V和4.9 V情况下的电流限曲线,可以看出,在不同输出配置下,电流限值均为3.4 A左右,符合本设计原理,在相同的RPCL下可编程电流限值均相同。

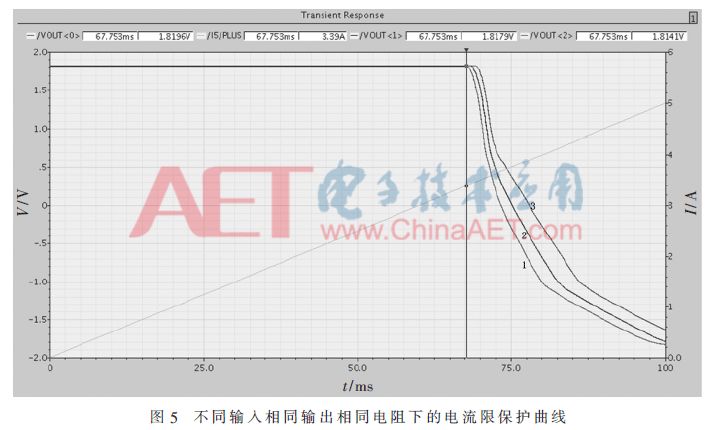

在相同的输出电压(1.8 V)、相同的RPCL电阻(10 kΩ)情况下,通过设置不同的输入电压,进行负载变化的瞬态仿真,观察可编程电流限值的变化,仿真曲线如图5所示。

相同的RPCL电阻值(10 kΩ)情况下,设置不同的输入电压,曲线1的输入电压为5.0 V、曲线2的输入电压为3.3 V、曲线3的输入电压为2.2 V。可以看出,在不同输入电压、RPCL保持固定值的情况下,可编程电流限值均在3.4 A左右,符合设计原理。

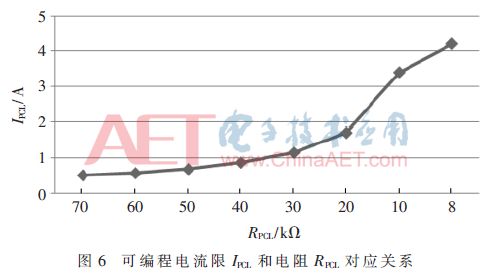

在输入电压5.0 V,输出电压配置为1.8 V情况下,通过调节可编程电流限电阻RPCL的大小进行仿真试验,得到可编程电流限和电阻RPCL的对应关系,如图6所示。

将拟合曲线中的RPCL带入式(5)中,得到的理论结果与图6中的仿真结果误差范围在10%以内,可以较好地实现电流限的可编程。

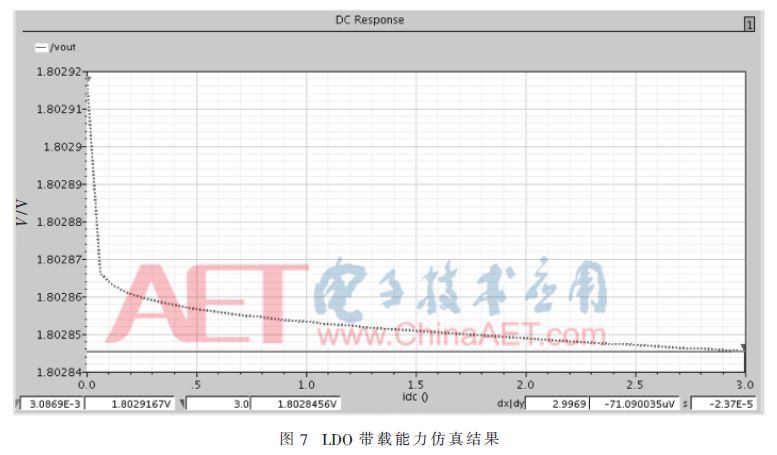

在输入电压2.5 V、输出电压配置为1.8 V情况下,输出电压随负载的变化曲线如图7所示。

仿真曲线图如图7所示,对本文所设计的LDO在TT工艺角下总体仿真,仿真结果显示负载电流在0~3 A范围内变化,LDO均可正常输出,且VOUT的变化仅为70 μV左右。

4结论

本文基于TSMC的0.25 μm BCD工艺,设计了一种应用于LDO的可编程电流限电路,有效地避免了传统电流限保护电路限流值不可调的缺点。本文的电流限值可以通过配置外部电阻RPCL的大小来调整。在2 V~5.5 V的输入电压、1.2 V~5 V的输出电压范围内,实现了最大带载能力3 A,可编程电流限值可在0.2 A~4.5 A范围内调节。仿真结果显示,本文设计的电流限电路实现了电流限阈值的可编程,符合设计要求。

-

低压降(LDO)线性稳压器TPS74701QDRCRQ1,介绍、特点及应用2025-02-19 1752

-

低压差线性稳压器的选用技术2011-07-12 3314

-

LDO低压差线性稳压器的简介2016-11-07 3669

-

设计实例 - 超声波发送器可编程±100V高电流浮点线性稳压器2018-12-05 2646

-

低压降线性稳压器(LDO)应用教程2019-01-17 4638

-

低压差线性稳压器LDO内部原理2019-09-23 2107

-

浅析线性稳压器(LDO)2021-11-12 1782

-

低压差线性稳压器LDO的相关资料分享2021-11-15 1400

-

数字可编程线性稳压器系列LT30712010-05-17 1027

-

一种大电流LDO稳压器的设计_杨燕2017-01-07 854

-

开源硬件-TIDA-01371-用于超声波系统的可编程 ±100V、高电流、浮点线性稳压器 PCB layout 设计2017-11-22 870

-

如何通过并联LDO线性稳压器增加电源电路的输出电流2021-06-25 7161

-

LDO线性稳压器的并联-总结2023-02-23 5443

-

ldo线性稳压器能输出多大电流 ldo和线性稳压管区别2023-09-05 4604

-

ldo与普通线性稳压器的区别2024-07-14 2820

全部0条评论

快来发表一下你的评论吧 !