浮思特 | 实现电动汽车牵引逆变器更智能的直流母线放电技术

描述

在汽车逆变器中,高压直流母线电容的放电通常需要庞大昂贵的外部元件,这不仅显著推高了物料清单(BOM)成本(每个逆变器约4-6美元),占用宝贵的PCB空间,更增加了设计复杂度——对于空间紧凑且成本敏感的电动汽车动力系统应用尤为突出。

恩智浦GD3162栅极驱动器带来了一项高度集成的解决方案,通过将放电功能直接嵌入驱动IC,重新定义了系统设计者的放电策略实施方式。这种创新设计实现了更精简的系统架构,降低BOM成本,并为先进的诊断控制策略铺平道路。

逆变器直流母线放电的挑战

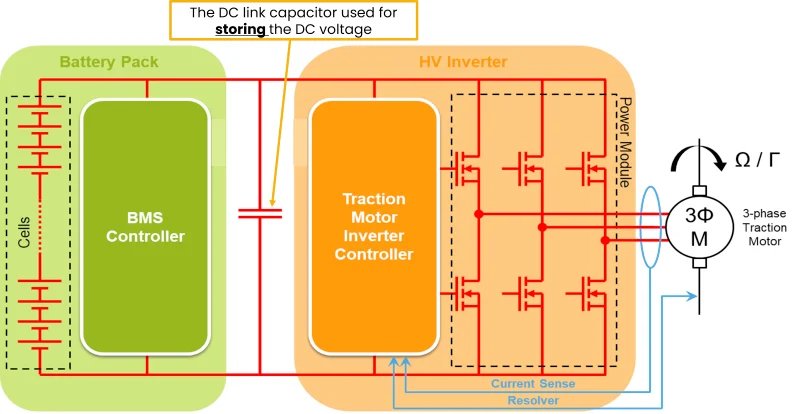

高压直流母线是电动及混动汽车中众多电力电子系统的核心,包括依赖大容量电容(如1mF)的逆变器系统。这些电容用于稳定电压、抑制纹波并支持高效控制运行。然而当发生故障或紧急情况(如碰撞或意外关机)时,必须安全释放电容储存的能量,以防止车辆维修场景中的触电风险。对此,汽车标准LV123对直流母线放电提出了严格要求:在950V工作电压下,必须分别在2分钟内(被动放电)和2秒内(主动放电)将电压降至安全阈值(通常<50V)。

图1

图1

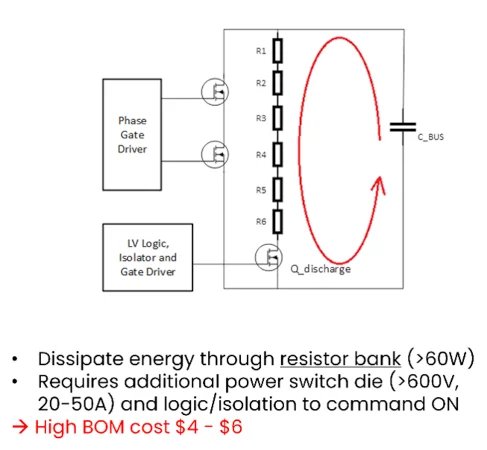

传统主动放电系统通常采用电阻元件或PTC器件(通过开关触发或热触发)来耗散能量。这些方案虽然有效,却存在明显缺陷:例如PTC系统可能需要长达2-10分钟的冷却时间才能重新激活,难以应对重复快速触发场景;而持续工作的电阻器则必须按最恶劣工况设计,导致成本增加和空间占用问题。

图2

图2

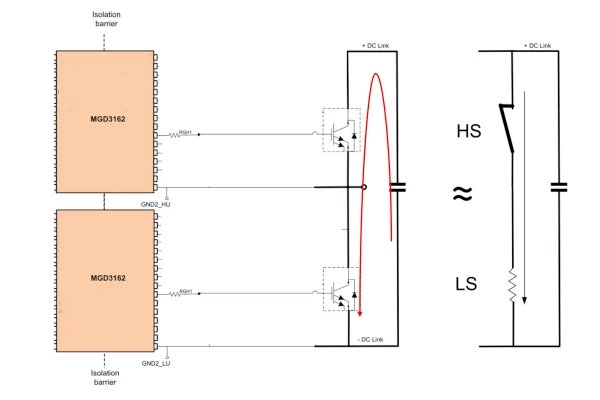

集成放电:逆变器设计新范式

GD3162标志着电力电子系统设计理念的革新。该方案摒弃外置放电元件,通过栅极驱动器直接控制逆变器自身的功率晶体管实现放电功能。这种系统级集成方式消除了专用放电元件需求,在降低BOM成本的同时释放了宝贵的布局空间。

图3

图3

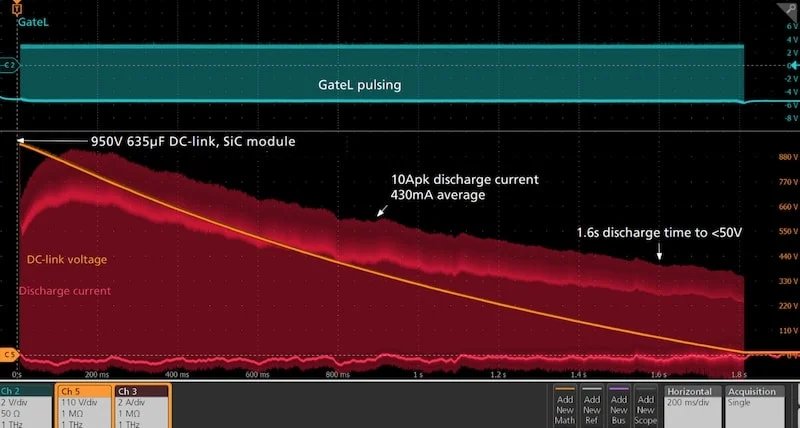

下图展示了采用SiC功率模块与GD3162栅极驱动器对950V/635μF直流母线电容的受控放电曲线。

图4

图4

这种集成放电功能不仅是降本措施,更是系统创新的使能平台。精简的组件使设计者能构建更紧凑的逆变器,简化系统布局并降低故障点。嵌入式智能还实现了安全功能、保护机制与诊断系统的紧密协同,这对功能安全至上的汽车应用至关重要。

系统优势与集成考量

从系统集成商视角看,采用集成放电控制的栅极驱动器具有多重优势:首先简化的BOM降低了采购复杂度和总生产成本;其次GD3162的设计灵活性适配多种系统拓扑,无论是SiC还是IGBT平台,其放电功能都能与功率级无缝集成。该方案还通过冗余监控、故障安全模式和自诊断例程满足ASIL功能安全要求,有助于减轻汽车认证验证负担,并支持稳健的系统级失效模式分析。

结论:集成技术创造竞争优势

对于追求紧凑性、可靠性与成本效益的电动汽车逆变器设计者,GD3162提供了革命性的解决方案。恩智浦通过将直流母线放电功能集成至栅极驱动器,不仅优化了系统设计,更为提升诊断能力和安全合规开辟了新路径。

这不仅是元件级的创新,更是电动汽车时代电力系统架构的范式转变。随着整车厂在性能、可靠性和成本领域寻求差异化优势,半导体级的智能集成将持续重新定义电力电子设计的前沿。

-

浮思特 | 莱姆 HSTDR 系列电流传感器,提升电动汽车牵引逆变器性能的关键2025-12-08 571

-

MCU解决800V电动汽车牵引逆变器的常见设计挑战2023-07-24 1318

-

MCU解决800V电动汽车牵引逆变器的常见设计挑战的3种方式2023-03-14 1450

-

高效的电动车牵引逆变器设计2022-09-20 19851

-

物联网技术在电动汽车电控系统中的作用2022-03-01 24535

-

如何打造更安全可靠的电动汽车牵引逆变器?2021-01-02 3816

-

涨知识,电动汽车充电桩设计技术、难点、优化方案2020-06-16 7467

-

电动汽车电机基础知识2018-10-26 2962

-

国产电动汽车充电技术实现新突破2016-09-22 3468

-

新能源电动汽车2016-01-18 8573

-

【OK210申请】基于OK210和双向Z源逆变器的纯电动汽车电机驱动与车辆控制系统2015-07-24 2676

-

电动汽车对充电技术的要求2011-04-19 3269

全部0条评论

快来发表一下你的评论吧 !