明治案例 | 高精度玻璃管内径检测:工业视觉技术如何破解医疗制造难题?

描述

在医疗器材精密制造领域,一根玻璃管的内径尺寸偏差可能直接影响注射器给药精度、试管检测结果准确性。

某医疗器械企业曾面临这样的困境:生产线上的玻璃管内径检测依赖人工抽检,不仅效率低下,更因0.5mm的误差容忍阈值导致大量产品需返工。

场景需求

对医用玻璃管内径进行全检

检测精度:±0.5mm(玻璃管内径范围φ5mm-φ20mm)

漏杀率:0%

视野要求:单视野覆盖玻璃管端面及标记点

节拍要求:≤0.3秒/件(生产线速度120m/min)

解决方案

视觉方案:从光学设计到算法突破的精密协作

配置清单

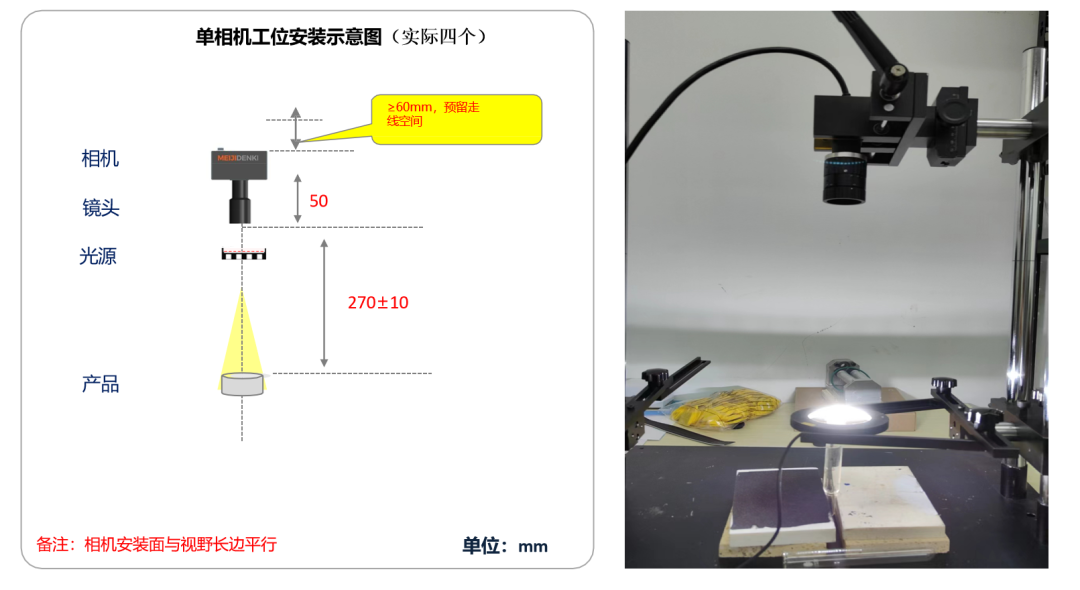

硬件系统:打造"透视眼"检测平台

500万像素相机:黑白全局快门设计,在2448×2048分辨率下,单像素尺寸可精确至0.02mm

50mm定焦镜头:通过精密光学计算,实现50mm×40mm视野覆盖,完美容纳玻璃管端面及追溯标记点

零角度环形光源:白色LED环形阵列与镜头同轴设计,有效消除玻璃表面反光干扰,使内壁边缘清晰可见

光学设计:让透明材质"现出原形"

针对玻璃材质的透光特性,进行角度控制:零度入射光避免镜面反射

算法突破:构建智能检测"双保险"

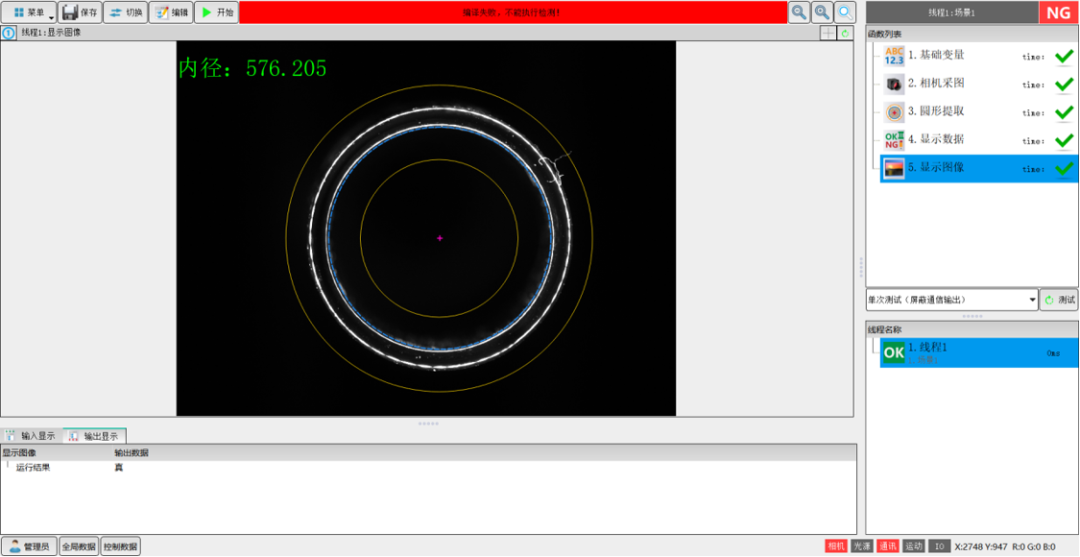

亚像素边缘检测:通过Canny算子实现1像素级边缘定位,将理论检测精度提升至0.2mm

椭圆拟合补偿:采用改进Hough变换算法,自动校正玻璃管椭圆度变形,确保测量准确性

成像效果

实战数据:超越客户预期的检测性能

在某医疗企业的产线实测中,明治该视觉检测系统展现出卓越性能:

这套玻璃管内径检测方案的成功实践,为高精度透明件检测提供了可复制的解决方案;目前该技术已延伸至其他透明物的尺寸测量应用中。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

三坐标测量仪:高精度测量内径检测手段及其实际运用2025-09-15 777

-

解锁机器视觉工业检测难题2024-03-14 935

-

AI视觉检测在工业领域的应用2023-06-15 4214

-

玻璃管液位计介绍2023-03-17 2611

-

光谱共焦位移传感器破解玻璃检测难题,为高精度玻璃测量舔砖加瓦2022-08-10 1446

-

应用案例 | 大尺寸玻璃盖板高精度快速定位,误差<0.005mm2022-07-18 1734

-

小型孔内径测量方案可以解决哪些难题2021-07-16 1627

-

惠州机器视觉检测在工业自动化流水线上的应用2020-12-28 2976

-

视觉检测技术在玻璃瓶瓶口缺陷检测中的应用2020-12-04 2579

-

深圳四元数视觉检测系统供应商:影响视觉检测系统精度的因素2020-06-01 3183

-

彩色石英玻璃管液位计2013-02-20 2928

-

玻璃管制造工艺2011-07-04 9157

-

用激光同时测量玻璃管外径和壁厚的方法2009-07-04 797

-

石英玻璃管拉制过程的微机检测与控制2009-06-13 669

全部0条评论

快来发表一下你的评论吧 !