薄膜晶体管技术架构与主流工艺路线

描述

文章来源:学习那些事

原文作者:小陈婆婆

导语薄膜晶体管(TFT)作为平板显示技术的核心驱动元件,通过材料创新与工艺优化,实现了从传统非晶硅向氧化物半导体、柔性电子的技术跨越。

本文聚焦分享薄膜晶体管制造技术与前沿发展,分述如下:

- 薄膜晶体管技术架构与主流工艺路线

- 先进制造技术的突破性进展

- 产业应用与前沿趋势

薄膜晶体管技术架构与核心原理

一、薄膜晶体管基础架构与特性

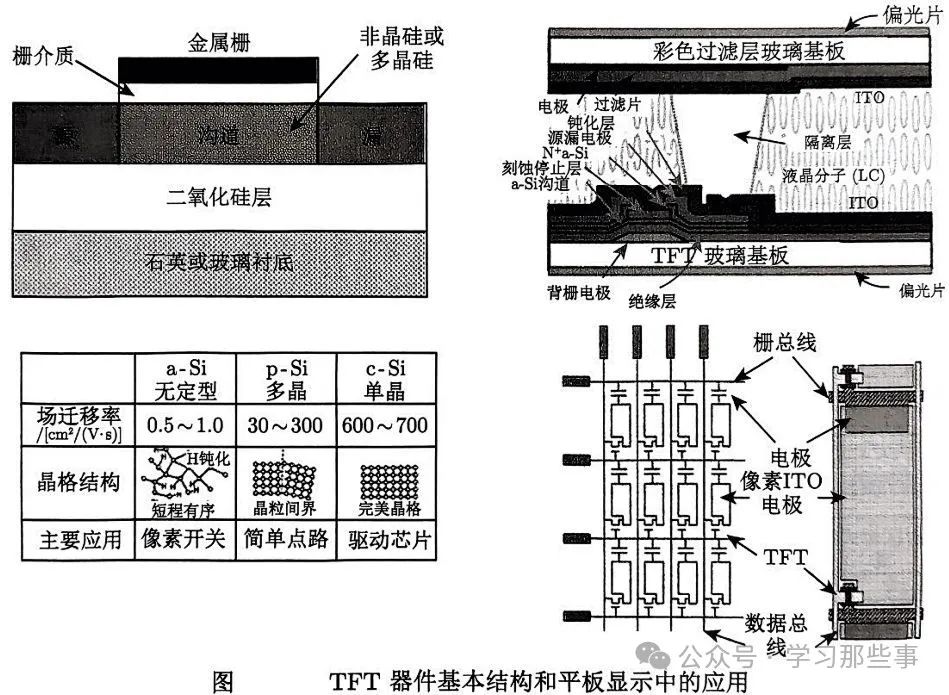

薄膜晶体管(TFT)作为现代显示技术的基石,其技术架构可拆解为三个核心维度:材料体系、器件结构与制造工艺。

在材料创新层面,IGZO(铟镓锌氧化物)的突破尤为关键,其通过调控In、Ga、Zn的原子配比,在非晶态下实现10-30 cm²/V·s的电子迁移率,较传统非晶硅提升20-50倍,同时保持90%以上的可见光透过率。这种材料特性使其在2025年已成为8K超高清显示、Micro-LED背板驱动等高端领域的首选方案。

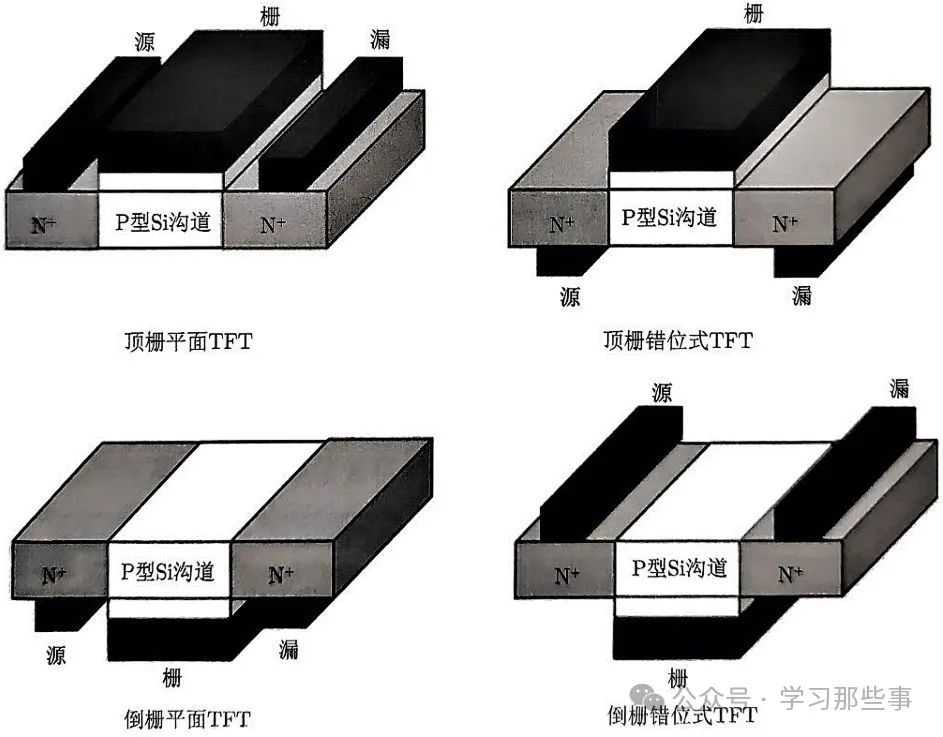

器件结构设计呈现多元化演进趋势。顶栅共平面式结构通过源漏电极与栅极的共面布局,将寄生电容降低,使开关比突破10⁹,满足OLED像素驱动的严苛要求。而倒栅错位式结构凭借4道光刻工序的极简工艺,在大尺寸液晶面板制造中占据成本优势。最新研发的垂直沟道TFT(VCT)更通过三维结构将有效沟道长度缩短至50nm以下,驱动电流密度大幅提升。

图1 TFT器件基本结构和平板显示中的应用

制造工艺方面,低温多晶硅(LTPS)技术通过准分子激光退火(ELA)实现硅晶粒的受控生长,晶粒尺寸分布系数(GSD)已优化至1.2以下,确保了驱动电路的均一性。在柔性显示领域,聚酰亚胺(PI)衬底上的IGZO-TFT阵列已实现1.5mm弯曲半径下的性能稳定,弯折寿命突破20万次。

二、主流工艺路线对比

根据栅极位置与材料体系,形成三种典型工艺方案:

倒栅错位式a-Si:H TFT

工艺流程:栅金属(Cr)→ 栅绝缘层(SiNx)→ 非晶硅层 → n+掺杂层 → 源漏金属(Al)。

图2 主流工艺路线示意图

特点:工艺温度<350℃,良率>99%,适用于Gen10.5超大尺寸LCD(成本<$100/m²)。

顶栅共面式p-Si TFT

工艺流程:p-Si外延(ELA准分子激光晶化)→ 栅绝缘层→ 栅金属(Mo)→ 源漏自对准注入(B ^+^ )。

性能:迁移率80cm²/V·s,阈值电压漂移<0.5V/10年,驱动4K AMOLED(刷新率120Hz)。

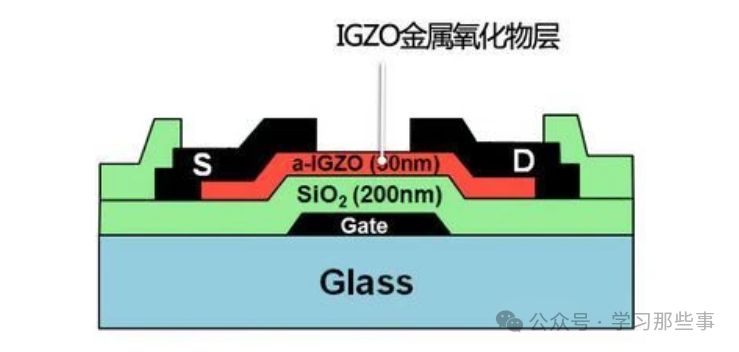

氧化物半导体TFT(IGZO)

材料优势:电子迁移率10-30cm²/V·s,关态电流<1fA/μm,可见光透过率>90%。

工艺创新:原子层沉积(ALD)生长IGZO薄膜(厚度20nm),氧分压控制实现载流子浓度调控。

先进制造技术的突破性进展

一、IGZO技术深化应用

2025年IGZO技术已进化至3.0代,通过双层绝缘栅结构将亚阈值摆幅(SS)压缩至0.15V/decade,静态功耗降低。在京东方成都B17产线,IGZO-TFT背板已实现3000×2000分辨率的8K面板量产,开口率达68%。

二、有机半导体材料突破

现有的FlexiOM材料体系采用并五苯衍生物与氰基聚合物复合,载流子迁移率突破1.2 cm²/V·s,在100℃以下制程中实现。该材料已应用于Ledger Stax的180度曲面电子纸显示屏,对比度达40:1,响应时间缩短至15ms。国内福州大学研发的红荧烯基OTFT在-40℃至100℃温度范围内保持性能稳定,迁移率衰减率控制在15%以内。

三、三维集成技术

三星显示开发的堆叠式TFT(Stacked TFT)架构,通过垂直互连通道(VIA)实现驱动层与像素层的解耦,将充电率提升至95%。该技术在120Hz刷新率的240Hz VR显示中,有效抑制动态模糊。

-

TV101WXM-NL9薄膜晶体管液晶显示器规格书2025-09-29 491

-

TFTLCD薄膜晶体管液晶显示器简介2022-03-02 6114

-

紫外辅助清洗对非晶氧化物半导体薄膜晶体管稳定性的影响2022-01-14 986

-

TFT液晶屏里的一个像素点对应多少个薄膜晶体管?2021-06-19 2075

-

薄膜晶体管液晶显示器件的制造_测试与技术发展2021-04-15 971

-

STM32F030单片机和TFT薄膜晶体管的电路原理图免费下载2019-11-11 1676

-

LCM彩色有源矩阵薄膜晶体管LCD的产品规格资料免费下载2019-06-04 1380

-

显示屏将以“印刷”存在 有机薄膜晶体管技术的柔性显示屏或将在湖北诞生2018-02-01 2592

-

薄膜晶体管原理与技术知识点20152016-02-24 830

-

TFT/LCD结构-摘自《TFT/LCD薄膜晶体管寻址的液晶显示器》2012-09-14 5119

-

用逻辑电源电平调节薄膜晶体管液晶显示(TFT LCD)平板显2011-01-09 1961

-

律美公司发布全彩色图像显示技术中的InfoVue薄膜晶体管家2010-09-06 678

-

律美发布全彩色图像显示技术中的InfoVue薄膜晶体管液晶显2010-09-02 820

-

薄膜晶体管液晶显示器技术2008-10-29 2625

全部0条评论

快来发表一下你的评论吧 !