自对准双重图案化技术的优势与步骤

描述

文章来源:半导体与物理

原文作者:jjfly686

本文介绍了自对准双重图案化技术的优势与步骤。

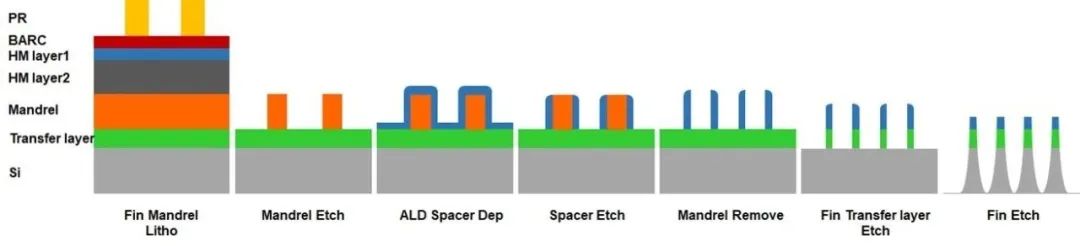

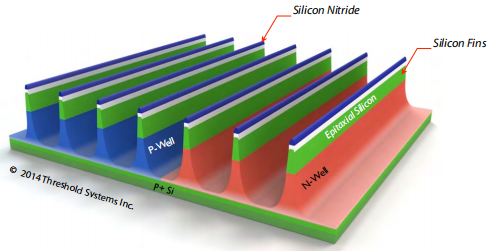

在芯片制造中,光刻技术在硅片上刻出纳米级的电路图案。然而,当制程进入7纳米以下,传统光刻的分辨率已逼近物理极限。这时,自对准双重图案化(SADP) 的技术登上舞台, 氧化物间隔层切割掩膜 ,确保数十亿晶体管的精确成型。

光刻的困境

传统光刻机使用193 nm波长的深紫外光(DUV),理论上最小只能刻出约50 nm宽的线条。但现代5纳米芯片的晶体管鳍片(Fin)宽度已缩至10 nm,这相当于要用一把“钝刀”刻出比刀刃更细的纹路。

SADP技术的突破 :通过两次图案化,将光刻分辨率提升一倍。其核心在于利用 氧化物间隔层(Oxide Spacer) 作为“模板的模板”,但若不对间隔层进行精细修剪,最终结构可能扭曲变形。

SADP技术

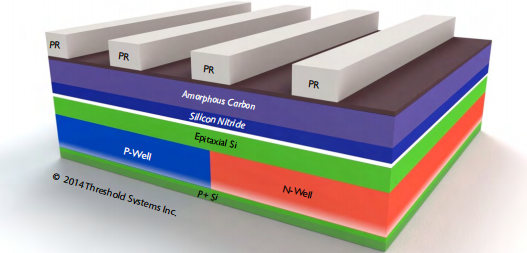

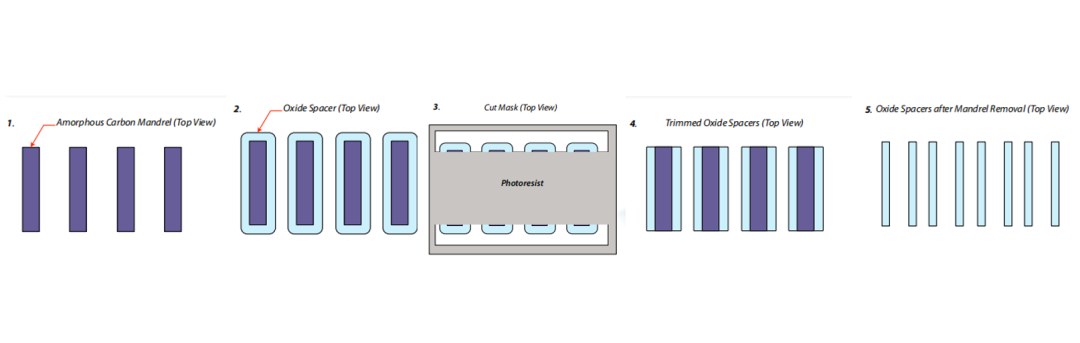

1.第一步:制作核心模板(Mandrel)

材料选择:无定形碳膜因其易刻蚀、耐高温,成为理想模板材料。光刻成型:在硅片上涂覆光刻胶,曝光显影后刻蚀出初始线条。

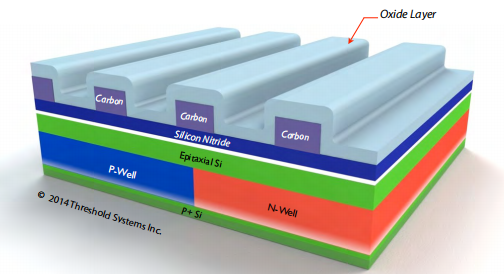

2.第二步:包裹氧化物间隔层

沉积工艺:通过原子层沉积(ALD)在碳模板两侧包裹一层均匀的二氧化硅(SiO₂),厚度精确控制。去除核心:用氧等离子体刻蚀掉中间的碳模板,留下成对的氧化物间隔层,间距缩小至目标尺寸。

3.缺陷

若不对间隔层两端进行修剪,后续刻蚀硅形成鳍片时,边缘会因应力不均变成椭圆形。

4.切割掩膜

为了将弯曲的间隔层变成笔直的线条,工程师引入 切割掩膜(Cut Mask) 技术:

1.光刻定位 :在间隔层两端涂覆光刻胶,通过光刻机曝光,定义需要修剪的区域。

2.刻蚀 :用等离子体刻蚀精确切除间隔层两端多余部分,确保直线结构。

3.定向扩展 :修剪后的间隔层作为硬掩膜,刻蚀下方的硅衬底,形成笔直的鳍片阵列。

-

SAMP流程生成准确的跟踪掩膜的技术解析2021-03-16 9939

-

12:1 DC/DC转换器兼具技术上和商业上的双重优势(下)2022-11-28 819

-

基于DCT和混沌的双重图像水印算法2009-03-24 465

-

引入 FinFET晶体后的多重图案拆分布局和布线2018-01-28 1066

-

双重图形化技术(Double Patterning Technology,DPT)2022-11-25 12793

-

综述:聚合物薄膜的非光刻图案化方法2023-06-21 3386

-

IBC技术新突破:基于物理气相沉积(PVD)的自对准背接触SABC太阳能电池开发2025-04-14 1267

-

基于激光掺杂与氧化层厚度调控的IBC电池背表面场区图案化技术解析2025-04-23 700

-

芯片制造中自对准接触技术介绍2025-05-19 1278

-

自对准硅化物工艺详解2025-05-28 2292

-

Salicide自对准硅化物工艺的定义和制造流程2025-12-26 141

全部0条评论

快来发表一下你的评论吧 !