一种将电子配线架灵活性提升到新高度的创新方案

描述

工业4.0是现代化工厂环境一个新的代名词,由数十台网络控制器组成,这些网络控制器连续监测成百上千传感器的输入,例如开关和位准检测器。同时将信号送到相应数量的输出设备,例如阀门、电磁阀或电机驱动。

本设计方案中,我们讨论电子配线架,简化现场线组与控制器连接的过程。然后介绍一种将电子配线架灵活性提升到新高度的创新方案。

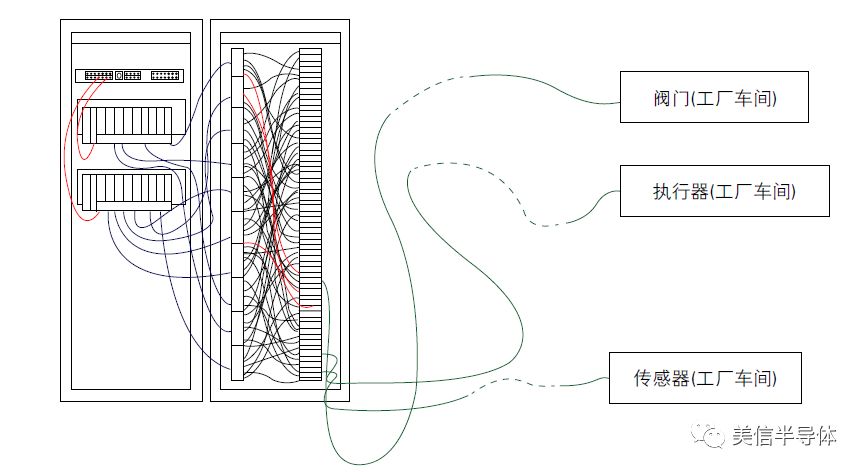

配线架在此之前,将现场I/O设备连接到可编程逻辑控制器(PLC)的标准方式如(图1)所示。通过多芯电缆将工厂车间的现场设备连接到配线板(通常位于I/O控制室)的接线端子排。在配线板上,线缆交叉连接,将每台现场设备连接到相应控制器通道的I/O卡。

图1. 传统配线架

图1. 传统配线架

这种方法存在故障隐患。例如,交叉连线时,难以跟踪哪根线是进线,哪根线是出线,如果连接不正确甚至根本没有连接,就会发生错误。对于技术人员或工程师来说,调试和测试每个连线非常耗时,造成过程调试延期,代价不菲。

理论上说,一旦完成调试,系统就应正确运行;但如果系统中发生未能预见的故障,就会产生附加问题。偶尔增加新的现场设备在所难免。例如,如果将某个温度开关改为温度变送器,那么就需要将数字输入改为模拟输入。

更糟糕的是,如果系统增加新的现场设备,但配线板没有支持新设备要求的相应类型的连接。这种情况下,就需要更换控制器,增加成本、造成项目延期。

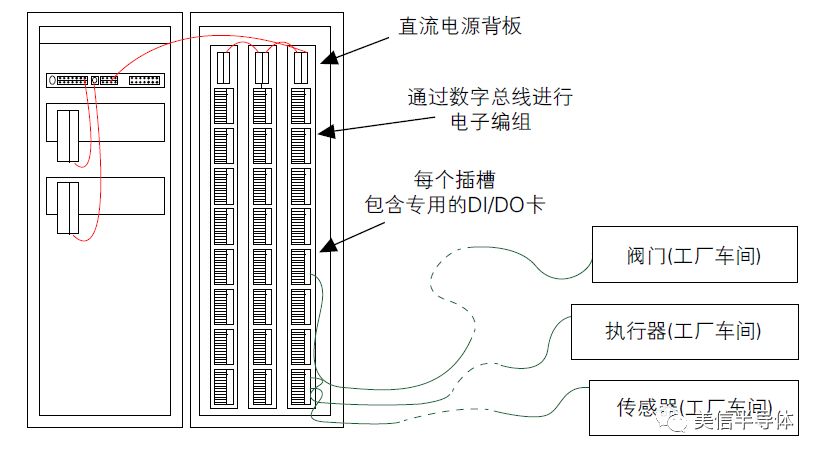

电子配线架传统的接线板已经逐渐被电子化接线板替代,后者是过程自动化领域信号连接的新方法(图2)。

图2. 电子接线架

开发该技术的目的是防止手动接线造成的人为错误,也是在配线板上将I/O设备交叉连接在一起。与接线编组一样,技术人员将来自现场的多芯电缆连接到配线柜(位于工厂车间)接线端子的右侧。然而,在I/O控制室,不再需要手动将每个接线端子连接到对应的控制器I/O通道,而由系统本身通过电子方式实现。

电子配线的明显优势是,无需更改物理接线,I/O设备可根据需要随时连接到特定的控制器。如果在项目后期,I/O类型发生变化,或者需要增加设备,无需更改已有接线或配线柜。此外,能够根据需要为配线柜增加额外的I/O容量,然后通过电子配线连接到控制器。

电子配线的核心是便携式主机和可更换模块或板卡。将相应类型的板卡插入现场I/O设备需要连接的插槽。例如,数字(DI)卡插入到支持温度开关的插槽。然后将板卡连接到控制器的相应通道。各个控制器通道的功能取决于每个插槽板卡类型(例如DI或DO)。

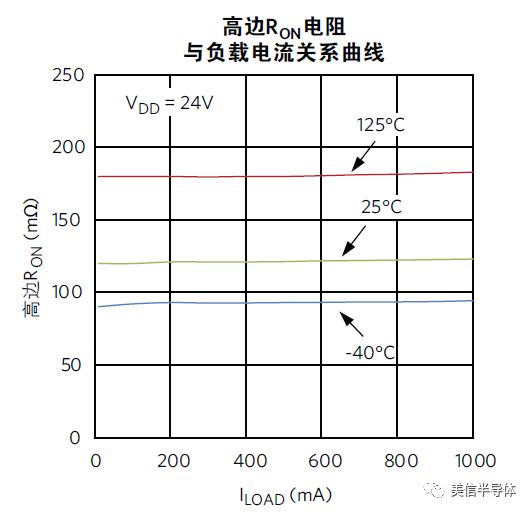

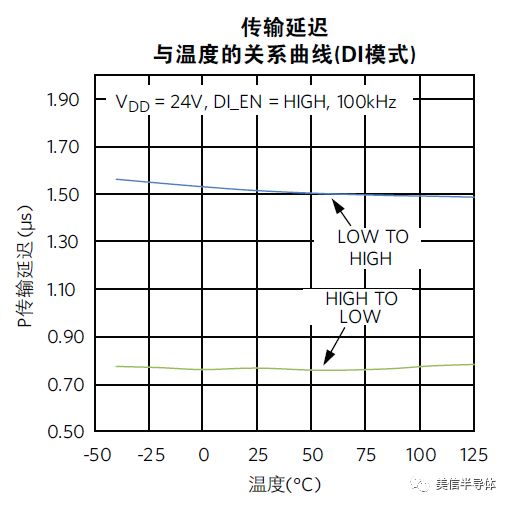

新型数字I/OMAX14914的其它重要特性包括低RON (图3) 和低传输延迟,在DI模式下小于2µs (图4) 。虽然电子配线的灵活性显而易见,但也存在一定的固有问题。传统上,工业和过程控制工程师使用术语“数字IO”指代PLC发送和接收的数字信号。然而,这个术语本身不太恰当。PLC上并没有“数字IO”通道这样的东西,有的只是“数字输入”通道或“数字输出”通道。所以,如果需要将某个控制器通道从DI改为DO,或者相反,就必须更换通道的物理板卡。此外,DI和DO通道的总数量取决于主机每种类型板卡的数量。这就限定了主机DI通道和DO通道的数量,限制了电子配线的灵活性。

图3. MAX14914导通电阻与负载关系曲线

图4. MAX14914在DI模式下的传输延迟

更理想的情况是每个通道可根据需要配置作为DI或DO。现在,使用带有数字输入配置的MAX14914高边开关,可以实现以上目的。使用MAX14914,PLC可将每个板卡配置作为DI或DO。如果通道的功能发生变化,不需要插拔板卡和重新配置。控制通道可真正设计为“数字IO”,不限制每种通道的数量。唯一的限制是PLC本身能够处理的通道数量。

总结本设计方案中,我们回顾了过程自动化系统的传统信号连接方法,即连接编组。讨论了如何通过电子编组方法解决与传统方法相关的问题。电子编组方法表面上实现了相当大的改进,但并不是没有局限性。MAX14914等具有数字输入配置的高边开关,将电子编组的灵活性提升到了一个新高度。通过电子方式将各个控制器通道配置为数字输入或输出,无需更改硬件且不限制可使用的板卡类型,大大提高了设计灵活性,降低项目调试过程中可能发生改变所引起的成本。

-

Samtec Flyover QSFP系统:高速信号传输新方案2025-12-18 81

-

8芯M16公头如何提升灵活性2024-05-25 757

-

让IoT传感器节点更省电:一种新方案,令电池寿命延长20%!2023-11-30 1460

-

一种基于MCU的神经网络模型灵活更新方案之先行篇2023-10-17 1042

-

光纤矩阵,提升视觉体验新高度2023-09-01 1166

-

智能家电组的创新方案2021-10-12 3140

-

介绍一种车载GPS系统GPRS的新方案2021-05-13 1433

-

如何将DSP性能提升到极限?2021-04-30 1246

-

求一种基于GAP技术的网络保护设备设计新方案2021-04-29 1409

-

高通骁龙888将5G体验提升到了一个新的高度2021-01-22 2190

-

安森美半导体汽车LED照明创新方案2019-07-25 2386

-

新唐(nuvoton)举办 『M451创新方案设计大比拚』挑战赛,2015-04-21 3004

-

基于FRAM的MCU将低功耗应用的安全性提升到新高度2014-09-01 5021

-

无线世界的创新方案2012-08-12 3206

全部0条评论

快来发表一下你的评论吧 !