树莓派的可持续解决方案:年二氧化碳排放量减少了43吨!

描述

通过改变将连接器焊接到计算机上的方式,我们将产品退货率降低了一半,制造时间缩短了15%,并且每年减少了43吨的二氧化碳排放。

在产品设计和制造过程中,微小的改变往往能对环境影响产生重大差异。在树莓派,我们始终确保对产品制造流程有透彻的了解,以便及时发现改进方法。在树莓派5的筹备阶段,我们与制造合作伙伴索尼合作,实施了一项名为侵入式回流焊接的技术,这一调整提高了产品质量,减少了浪费,并降低了我们对环境的影响。

解决通孔焊接瓶颈

长期以来,通孔连接器一直是高效生产中的一大难题。它们需要通过印刷电路板本身形成牢固的焊点,这意味着无法简单地使用表面贴装技术(SMT,又称拾放技术)机器的标准流程来处理。因此,我们一直努力减少通孔元件的数量,这种安装方式通常仅用于连接器。在树莓派早期,这些元件是手工插入的,后来改用机器人放置。随后还要进行波峰焊接步骤--这是一个额外的工艺,需要将电路板通过熔融焊料槽。这增加了我们生产线的耗时、成本和复杂性。

得益于与索尼的合作,我们从制造流程中消除了所有针对通孔焊接的特定操作。借助侵入式回流焊接技术,我们现在可以使用与表面贴装元件相同的拾放机器来放置通孔连接器;这意味着不再需要定制的机器人,也不再需要额外的焊接阶段。经过一系列试验,我们完善了元件放置,调整了焊膏模板,优化了PCB布局,改进了连接器设计,并调整了检验流程。我们根据严格的质量控制标准验证了结果,成功达到了我们为自己设定的所有标准。

树莓派5及未来型号的新制造标准

这成为了我们在所有树莓派5计算机上使用的生产流程,并且我们正努力将其推广到早期型号的制造中。

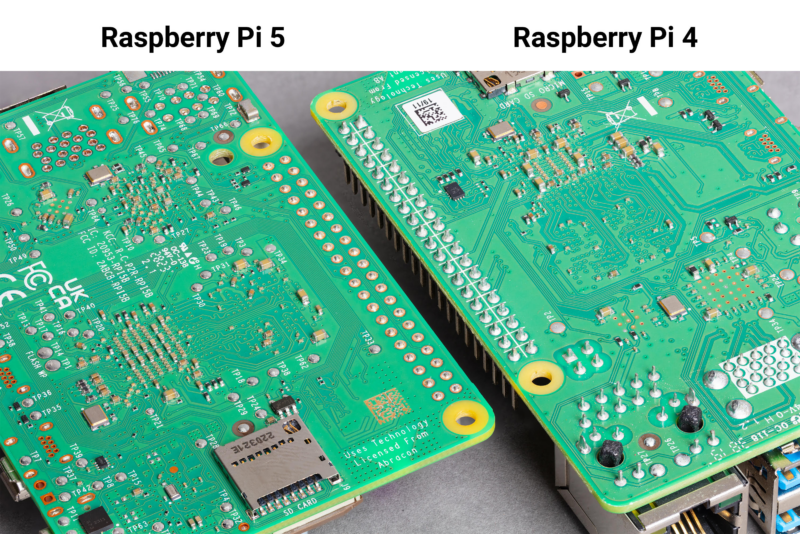

采用侵入式回流焊接的树莓派5与采用波峰焊接的树莓派4

这一改变显著提高了产品质量,产品退货率大幅降低了50%。同时,产品的制造速度也提高了15%。在制品(WIP)库存被完全消除,因为生产线从进入工厂的裸板到包装成箱的成品树莓派计算机,整个过程不再有任何中断。此外,从生产线上移除了一套设备--选择性焊料槽--使我们每年的生产二氧化碳排放量减少了43吨。

更智能的制造,更小的碳足迹

树莓派采用侵入式回流焊接技术,展示了制造过程中的针对性改变如何能显著提升可持续性。通过减少能源使用、消除浪费的中间步骤以及提高产品质量,我们在提高生产效率的同时降低了环境影响。这是我们众多持续努力之一,旨在以更负责任、更可持续的方式进行制造。

-

急求MG811二氧化碳传感器输出信号与二氧化碳浓度关系2015-04-30 3608

-

二氧化碳传感器2016-09-14 3298

-

关于池塘养殖水中二氧化碳变化的解析2018-08-15 4639

-

通过基于需求的性能控制实现二氧化碳减排2018-12-07 1786

-

传感器怎么让柴油发动机减少二氧化碳排放?2019-11-08 2789

-

二氧化碳传感器的应用场景有哪些?2020-07-20 2244

-

二氧化碳致裂器2020-07-25 1623

-

限制二氧化碳排放条件下的电力技术发展2011-04-01 572

-

每年制氢过程中二氧化碳的排放量约为8.3亿吨2019-08-02 10522

-

关于二氧化碳传感器发展历程的简单概述2020-08-07 1487

-

二氧化碳传感器的发展过程分析2020-08-26 1503

-

关于二氧化碳传感器在气象站中的应用2021-02-02 576

-

报告称云计算可以减少超过10亿吨二氧化碳的排放2021-06-26 1608

-

碳循环、碳达峰、碳中和的二氧化碳(CO2)监测方案2022-06-29 1975

-

二氧化碳传感器在工业锅炉燃烧废气排放监测中的应用2023-09-12 1215

全部0条评论

快来发表一下你的评论吧 !