明治案例 | 0.01mm高精度视觉检测如何守护硅片「方寸」之间?

描述

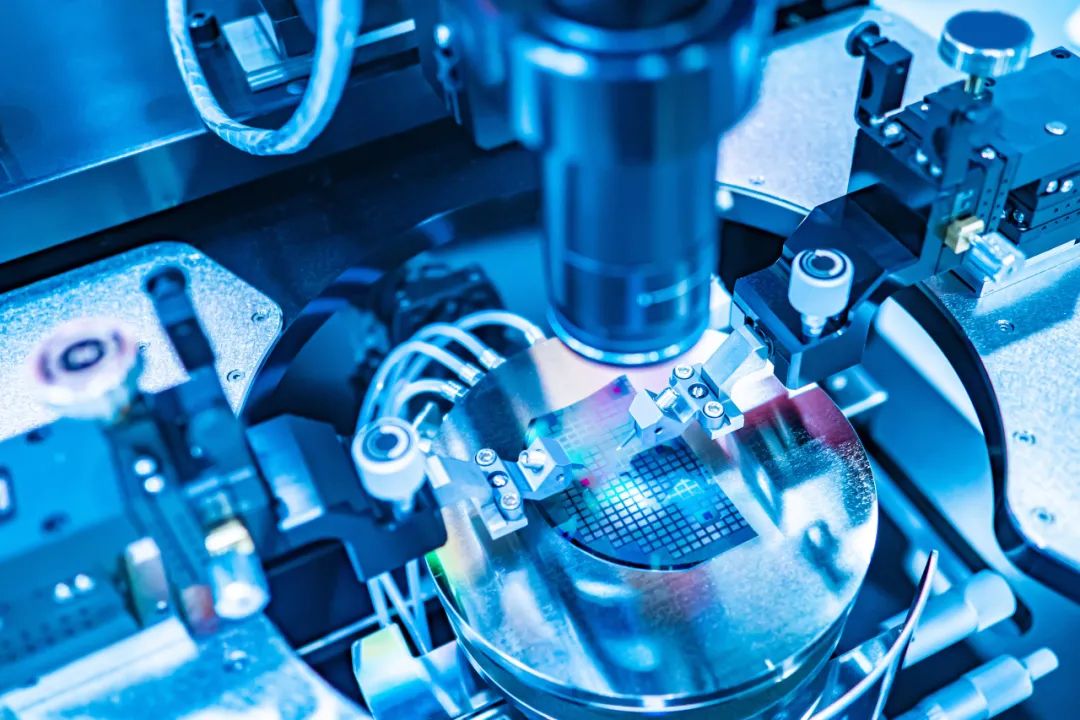

在半导体产业向3nm、2nm制程突进的今天,一枚12英寸硅片上密布着数十亿个晶体管,其加工精度堪比「在头发丝上雕刻长城」。

而在这场微观世界的战争中,视觉检测系统正扮演着「隐形质检员」的角色——它用0.01毫米级的「火眼金睛」,守护着硅片上每一道刻线、每一个标记点的精准度。

场景需求

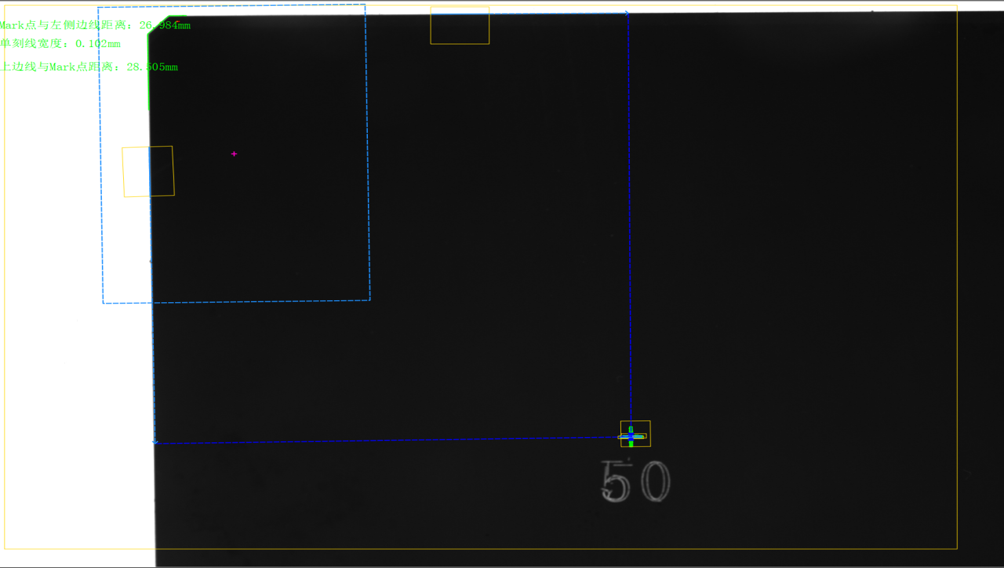

测量Mark点与边线的距离;

测量单条刻线宽度;

测量刻线间距离;

测量四个Mark点间相互距离;

测量最外侧四刻线间相互距离;

精度要求<0.01mm

硅片作为芯片制造的基石,其表面刻蚀的Mark点、微米级刻线精度直接影响光刻机对准、晶圆切割等核心工艺。传统检测手段面临三大困境:

1、精度瓶颈:人工千分尺测量误差达0.05mm,无法满足先进封装需求;

2、效率桎梏:接触式测量易损伤硅片表面,且单片检测耗时超5分钟;

3、数据盲区:无法实时捕捉刻线形貌变化,潜在缺陷难以溯源。

某半导体设备商数据显示,因检测误差导致的晶圆良率损失每年高达数千万美元。工业视觉检测技术的突破,成为破局关键。

解决方案

视觉方案:从光学设计到算法突破的精密协作

配置清单

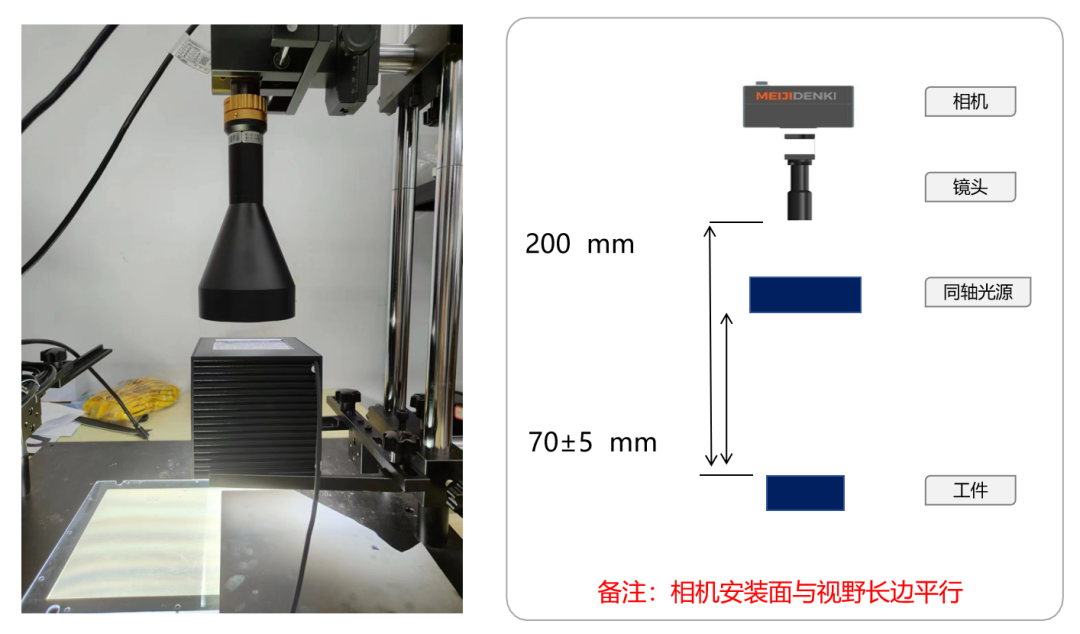

2000W工业相机:5496×3672的高分辨率,配合2.4μm像元尺寸,满足0.01mm精度需求。

远心镜头WTL200-023X20:远心设计(畸变<0.1%)、高景深(±5μm)、0.23X放大倍率,确保视野内测量一致性,避免传统镜头因视角偏差导致的测量误差。

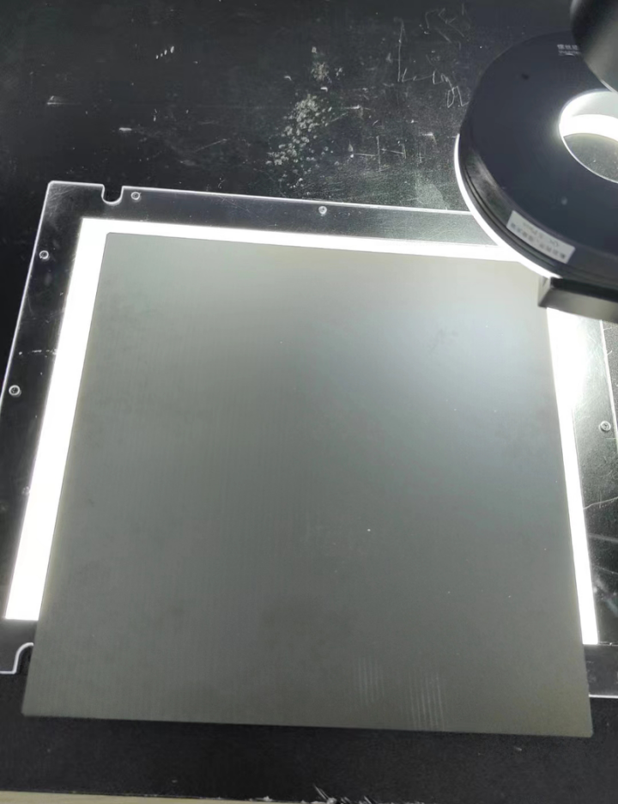

同轴光源+偏振片:同轴光源均匀照射硅片表面,偏振片过滤反射光斑,解决硅片高反光导致的成像过曝问题,提升边缘检测稳定性。

效果对比:传统环形光源易产生光斑,导致刻线边缘模糊,测量误差增加。

成像效果

整体检测效果

上边线与Mark中心距离

Mark点提取效果

在某12英寸硅片生产线实测中,该系统交出亮眼成绩单:

精度验证:30次连续测量标准差<0.01mm,Mark点定位误差仅0.6μm;

节拍优化:通过裁剪图像大小来缩短检测时间压缩至180ms,较传统方案提升6倍;

良率提升:缺陷检出率达99.98%,助力产线良率提升0.15%。

这套方案配置的优势,不仅体现在0.01mm的极致精度上,更在于其通过硬件、光学、算法、软件的深度协同,构建了一个从「检测」到「智能决策」的完整闭环。

-

仪器计量校准规范加持 单向测径仪高精度测量2019-02-28 732

-

0.01mm最薄柔性屏明年投产 柔宇科技与三星等国际巨头竞争2016-09-26 5612

-

测径仪测量软管精度可达0.01mm2019-03-06 830

-

熔喷无纺布缺陷在线检测系统的原理及特点2021-07-20 1043

-

薄膜表面缺陷检测设备的原理及功能2021-08-16 877

-

CCD视觉定位与激光技术的完美结合,开创打标新局面2022-07-05 2298

-

机器视觉精度检测2023-06-29 1629

-

回顾硅片视觉检测的发展历程2023-08-07 1261

-

Microvision/维视智造-工业视觉-太阳能硅片表面缺陷检测2021-02-05 1618

-

使用视觉激光打标机有哪些优势2024-03-22 941

-

视觉检测精度能达到 0.01 吗2024-08-22 875

-

锂电池叠片机检测案例:阿童木 MDSC-2100L 单双片检测器2025-05-14 735

-

明治案例 | 高精度玻璃管内径检测:工业视觉技术如何破解医疗制造难题?2025-05-27 531

-

精度达0.01mm,腾科提供快速检测电感变压器方案2025-07-18 543

-

明治方案 | 高精度智能传感方案,赋能半导体刻蚀设备高效稳定运行2025-08-26 1176

全部0条评论

快来发表一下你的评论吧 !