什么是高频板?详细解析高频板参数

电子常识

描述

什么是高频板

电磁频率较高的特种线路板,一般来说,高频可定义为频率在1GHz以上。其各项物理性能、精度、技术参数要求非常高,常用于汽车防碰撞系统、卫星系统、无线电系统等领域。价格高昂,通常每平方厘米价格在1.8左右,约合每平米1.8万元。

高频板线路板特点

1、阻抗控制要求比较严格,相对线宽控制的很严格,一般公差百分之二左右。

2、由于板材特殊,所以PTH沉铜时的附着力不高,通常需要借助等离子处理设备等先对过孔及表面进行粗化处理,以增加PTH孔铜和阻焊油墨的附着力。

3、做阻焊之前不能磨板,不然附着力会很差,只能用微蚀药水等粗化。

4、板材多数是聚四氟乙烯类的材料,用普通铣刀成型会有很多毛边,需专用铣刀。

5、高频电路板是电磁频率较高的特种电路板,一般来说高频可定义为频率在1GHz以上。

其各项物理性能、精度、技术参数要求非常高,常用于汽车防碰撞系统、卫星系统、无线电系统等领域。

详细解析高频板参数

电子设备高频化是发展趋势,尤其在无线网络、卫星通讯的日益发展,信息产品走向高速与高频化,及通信产品走向容量大速度快的无线传输之语音、视像和数据规范化。因此发展的新一代产品都需要高频基板,卫星系统、移动电话接收基站等通信产品必须应用高频电路板,在未来几年又必然迅速发展,高频基板就会大量需求。

(1)高频电路板基材与铜箔的热膨胀系数一定要是一致的,如果不一致的话会在冷热变化过程中造成铜箔分离。

(2)高频电路板基材吸水性要低,吸水性高就会在受潮时造成介电常数与介质损耗。

(3)高频电路板基材介电常数(Dk)一定得小而稳定,一般来说是越小越好,信号的传送速率与材料介电常数的平方根成反比,高介电常数容易造成信号传输延误。

(4)高频电路板基板材料介质损耗(Df)必须小,这主要影响到信号传送的品质,介质损耗越小使信号损耗也越小。

(5)高频电路板基板材料其它耐热性、抗化学性、冲击强度、剥离强度等亦必须良好。一般来说,高频可定义为频率在1GHz以上。目前较多采用的高频电路板基材是氟糸介质基板,如聚四氟乙烯(PTFE),平时称为特氟龙,通常应用在5GHz以上。另外还有用FR-4或PPO基材,可用于1GHz~10GHz之间的产品。

现阶段所使用的环氧树脂、PPO树脂和氟系树脂这三大类高频电路板基板材料,以环氧树脂成本最便宜,而氟系树脂最昂贵;而以介电常数、介质损耗、吸水率和频率特性考虑,氟系树脂最佳,环氧树脂较差。当产品应用的频率高过10GHz时,只有氟系树脂印制板才能适用。显而易见,氟系树脂高频基板性能远高于其它基板,但其不足之处除成本高外是刚性差,及热膨胀系数较大。对于聚四氟乙烯(PTFE)而言,为改善性能用大量无机物(如二氧化硅SiO2)或玻璃布作增强填充材料,来提高基材刚性及降低其热膨胀性。

另外因聚四氟乙烯树脂本身的分子惰性,造成不容易与铜箔结合性差,因此更需与铜箔结合面的特殊表面处理。处理方法上有聚四氟乙烯表面进行化学蚀刻或等离子体蚀刻,增加表面粗糙度或者在铜箔与聚四氟乙烯树脂之间增加一层粘合膜层提高结合力,但可能对介质性能有影响,整个氟系高频板基板的开发,需要有原材料供应商、研究单位、设备供应商、PCB制造商与通信产品制造商等多方面合作,以便跟上高频电路板这一领域快速发展的需要。

高频板的生产流程

1.产品设计

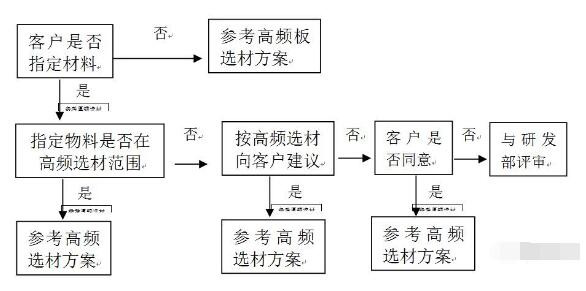

1.1材料选用设计:

因高频板应用的特殊性,要求产品信号传播速度快,损耗小,稳定性高,其部分耐高低温问题、耐溶剂等特殊性的要求,客户在设计时已经对其产品的特性进行评估,并有考虑其电器特性,所以一般MI设计选择材料时应依据客户的要求进行。

在选用板材的选用上需要特别的注意,依据其设计DK、DF等电气特性参数进行选适当的材料,具体材料特性依据各材料的特性,选用原则如下:

A.铜箔的选择:

高频天线板,铜箔处理面RZ:RTF铜箔(反转铜箔)≤5.1um,RA铜箔(压延铜箔)≤3um。

B.常用高频选材

具体可参见材料表,厚度公差参照IPC-4103标准ClassB级

1.2.流程设计

A.NPTH的PTFE板制作:

开料—钻孔—图形转移—蚀刻—检查—阻焊—字符—成型—测试—终检—沉锡—终检—包装—出货

B.PTH的PTFE板制作:

正片流程:开料—钻孔—孔处理(高频板整孔剂处理—沉铜—板电—图形转移—检查—图形电镀—碱性蚀刻—蚀检—阻焊—字符—成型—测试—终检—沉锡—终检—包装—出货

负片流程:开料—钻孔—孔处理(高频板整孔剂处理—沉铜—板电—图形转移—检查—酸性蚀刻—蚀检—阻焊—字符—成型—测试—终检—沉锡—终检—包装—出货

C.多层纯PTFE或混压板制作:

开料—内层图转—内层蚀刻—棕化(内层芯板棕化后用110度烘板2小时)—层压—钻孔—孔处理(高频板整孔剂处理,非PTFE不需此工艺—沉铜板电—外层图转—图电—碱性蚀刻—阻焊—字符—成型—测试—终检—沉锡—终检—包装—出货

注意:

a.热固性陶瓷碳氢化合物材料(非PTFE材料),加工流程与常规的FR-4材料一致,PTFE材料板件需要在钻孔、沉铜、阻焊和锣板工序作适当的调整,钻孔后的孔处理上有一定差异。

b.对于NPTH孔都需要在蚀刻前钻孔。

c.表面处理成本的考虑,成本从高到低大致依次:沉金、沉银、水金、无铅喷锡、沉锡、有铅喷锡、OSP等(建议不作喷锡工艺),表面处理如为沉金喷锡电锡板则在成型前制作,如沉锡、OSP板则在成型后制作。

d.如在产品品质能达客户要求,不影响产品的品质情况下,对于PTFE材料(如无防焊工序、文字工序)可以考虑先成型,再蚀刻,然后进行表面处理,避免板边毛刺问题;或蚀刻前后分两次成型制作,减少板边毛刺。

1.3.工程设计注意事项:

A.开料:所有高频板开料后不烤板。

开料后使用垫纸隔板,防止压伤、擦花。

B.板材价格昂贵,按最高利用率排版,利用率要求:单面板88%以上,双面板85%以上,多层板80%以上,拼板尺寸:由于高频材料材质较软,在考虑材料利用率的前提下,拼板尺寸尽量按标准拼板,如:12*18、18*24、16*18、36*48尺寸;画出开料图,按排版方式ERP生成,经纬向与FR4相反。

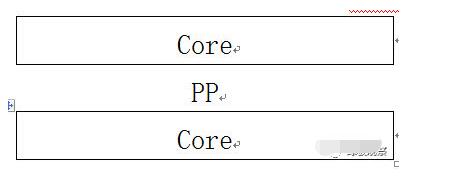

C.叠层结构设计:所有多层板的叠层结构必须按照Core+Core结构进行设计:

G.线路蚀刻后注明:蚀刻后手不能触摸到成型区内,不能机械处理,只能化学处理(包括内层线路及外层线路),但对于陶瓷材料允许轻磨。D.最小钻孔孔径工程设计≥0.35mm,以减小生产加工难度

E.孔内铜厚≥25um,孔壁粗糙度PTFE材料≤40um,非PTFE材料≤30um,如有特殊要求,需要在MI中特别注明。

F.如果一面为大铜皮,另一面为几根线路,板材较软较薄的不能阴阳拼板处理。

H.阻抗线、信号线、射频线,需要特别管控其线宽、蚀刻因子和线距。

I.阻焊菲林设计时,PTFE材料成型板边或V-CUT位应设计为绿油覆盖,ROGERS陶瓷填充,可以设计为开窗

J.加公司标志为蚀刻标记时,应远离线路,为防止细小字符脱落,不可私自添加蚀刻字,避免影响产品信号。

K.成型方式:

a.成形方式包括有机铣、剪切、冲压(开精密模)、V-CUT。

b.填写公差时若客户有要求按客户要求填写。若客户无特别指明的按+/-0.15mm.

c.V-CUT和金手指要求按下表要求填写:(客户有要求除外)

L:高频产品控制毛刺的设计方案:

高频板因其材料特性较软,在锣板时容易出现毛刺,为改善高频板锣板毛刺有以下几种方法:

以上方法的使用说明:

a.从生产效率和成本上考虑,改善毛刺的方法优先选择原则如下:

方法1》方法2》方法3

b.上三种方案的生产流程不一样,因此在设计时就必须作考虑,MI外形图上注明清楚,可以采用两者相结合的方式。

c.对于外型如有弧形(弧内半径大于2CM的除外),其弧形位置锣板方式如下:

①先用一把刀正常锣外形,但锣槽位需要外锣0.15-0.2mm,

②再用一把新刀正常锣一次圆弧位置。

注:①。上要求在方法②工艺时(小弧和直线)不需要分开锣。②。锣板时一般直线无毛刺,进刀速较快,而圆弧容易出现毛刺,进刀速较慢,参数不一样,因此考虑分刀锣。

d.如成型线有经过盲槽时,盲槽的开口必须朝下。

e.高频板的锣刀的下刀位加钻一个预钻孔,孔径比锣刀大0.05MM,特殊情况下可以考虑等大的,避免下钻时断刀。

f.PTFE材质的高频材料的锣刀刀径选用≥1.5MM,如因特殊原因一定需要使用1.5MM以下的锣刀,需要在蚀刻前进行锣板。(成品采用小刀锣板,容易产生毛刺,断刀问题,同时叠板数量小)

g.盖板的选择:纸垫板、FR4内层报废板(蚀铜后)、过期基板(蚀铜后)、黄盖片等,当加盖片后仍有微毛刺时考虑在最上一片板与盖板间加2-3张白纸。

h.锣刀寿命:高频不同材料,有一定差异,以实际的锣板质量为标准,一般在10-20米左右,锣完高频板后的刀,仍以新刀的寿命计算使用在至FR4上,PTFE产品材质较软,可以选用特定的锣刀。

1.4.制程控制要求:

A.介层厚度:

压合后介层厚度的控制公差,以+/-15%的公差控制,在电镀切片孔铜时一起量测其介层厚度。

B.线宽:

天线板:对于射频区域,线宽≤10mil,公差:+/-20%控制,线宽>10mil,公差:+/-2mil,客户有特殊要求的依据客户要求控制。

射频板:当线路≤10mil时,成品公差以+/-20%控制,线宽>10mil,外层公差以+/-0.025mm控制,成品以+/-0.030mm。

注:内部过程监控,线宽≤10mil,首件公差+/-10%,线宽>10mil,公差:+/-1.2mil,方可批量生产。

C.层间对准度:

≤+/-2mil(所有层间),对于两面或多层板,都需要在板边四角设计蝴蝶PAD,提高对位精度。

D.孔铜:

电镀后≥23um,成品≥20um,华为产品成品min:25um,客户有特殊要求的除外。

E.铜厚:

天线板:35+/-8um,如有外层电镀为:55+/-10um

射频板:35+/-5um,如有外层电镀为:55+/-8um

当客户有要求时,标准高于公司标准时以客户标准控制,当客户标准低于公司标准时,以公司标准控制,所有高频产品铜厚有上下限控制。

F.蚀刻因子:

蚀刻因子(无PTH):≥3(制程首件控制3.5以上)

蚀刻因子(PTH):≥2.5(制程程首件控制3.0以上)

G.PIM:

≤-115dBm(无线信号的功率)

抗剥强度:≥0.53N/mm

1.5.产品涨缩控制:

A.因PTFE材料较软,生产中容易拉长,为避免成品尺寸超差,所以对开料后的钻孔比例进行适当的调整,如为双面板由原1.0调整至:X(短方向):0.9998,Y(长方向):0.9997制作,如为多层板,则按照内部涨缩补偿系数表。

B.高频板在沉铜前处理和外层图转前处理可采用轻磨板方式后去除掉板面氧化物、孔口毛刺为宜,不可重磨,避免材料拉伸变形。

C.后续的图形转移、防焊依据实际量测的二次元结果进行出底片制作。

D.对于高频的需要压合的板件,第一次原始的比率(内层钻孔或图形转移)需要做一定的预补偿,具体见内部涨缩补偿系数表。

1.6.产品设计其他要求:

A.在MI上注明“高频”字样,对于制程产品控制的要求在工单上备注说明,具体见下1.3“制程控制要求”内容。

B.MI接单后,依据客户设计的图形,进行此高频板产品类别:天线板、射频板,再依据相应的要求进行控制。对于军工产品的控制要求依据军工产品设计依据“军工产品设计制作指引”。

C.如板件过长,需要进行菲林对接才可以完成图型转移的过程,则对接处不可以选择在敏感信号线处,尽量选择大铜面或其他大线路的区域。

D.对于敏感信号线不可有缺口问题(MI增加位置说明)。

1.7.CAM资料设计

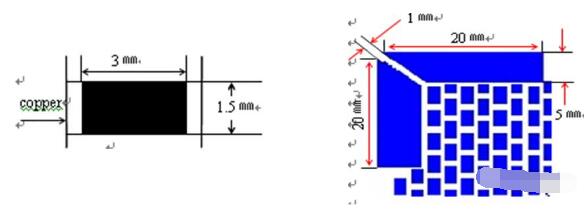

A.阻胶坝设计:设计如下图:

对于高频混压板,板边流胶需要作适当调整,块与块之间为墙砖式设计结构,横向间距为1.0mm,纵向间距为0.5mm,四角为两块大铜块20*5,角上开1.0mm流胶槽,如下图:

B.对于在板内需要管控的线宽在板边以坐标的形式,标识出,方便人员量测及控制。

2.图形转移

2.1.前处理:

PTFE材料采用化学清洗方式做处理。

2.2.压膜:依据正常作业方式作业

2.3.曝光:

A.手动对位曝光时:每5片清洁一次底片,每1片清洁一次机台。

B.需要采用10倍放大镜对位,对准度控制在+/-1.5mil范围内。

C.走自动曝光机,PE值设定≤50um。

D.有菲林对接时,每生产25PNL用10倍放大镜检查一次对菲林准度度,且需要选用4mil厚度的菲林进行生产。

2.4.DES(酸性蚀刻)

A.先制作首板,量测四角和中间位置共五点(不够5点时,全量)MI指示量测的线宽(如下图,1-5点),控制于中值才可以生产。

B.单面线路产品线路面朝下蚀刻,双面线路的产品密线路面朝下蚀刻,量产时每30块抽量1块线宽,量测对角线方向的三点(1,5,4或2,5,3)即可。

C.线宽量测时必须采用线宽线距量测仪进行量测,依据上设计标准。

D.测量线路毛边,控制蚀刻因子:无电镀铜,蚀刻因子≥3.5,有电镀铜,蚀刻因子≥3。

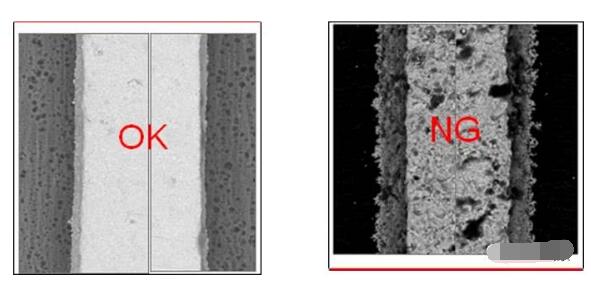

E.微带线:无残铜、无缺口、无毛刺、线路轮廓边缘光滑,采用1300XSEM测量,边缘轮廓毛刺≤3um,如下图:

3.压合

3.1.棕化:

1/3OZ的芯板不可重工,1/2OZ棕化最多允许1次,1OZ允许重工两次。

3.2.压合:

A.依据不同的材料特性,根据工艺部制定的作业文件要求的程式进行压合。

B.压合叠合排版后一定要将板两面清洁干净,避免板屑压合时反粘至板面上。

C.多层压合时,一定要采用铆钉铆合后再压板,铆钉至少短边各1颗,长方向各2颗,提高层间对准度,小排版400*400以内,可以考虑用4颗铆钉铆合。

D.压合完成后,一定要冷压2小时,压合完成后,采用X-RAY测试层间对准度,有异常时及时反馈。

E.压合完成后,量测板厚,有异常时及时反馈。

F.使用清洁的保护手套和隔离片以阻止杂物和沾污板面。

G.蚀刻后PTFE层压板表面不能经过机械磨刷/刷板处理。

H.高频材料压合:

a.普通FR4类:普通FR4基板、半固化片、低流胶PP

b.PTFE类:TaconicTPG32、TPG30等,压合温度要达350度以上

c.热塑行类:TaconicHT1.5粘结片压合(介电常数2.35,厚度1.5mil,具热塑性,在大约204°C时会重新软化)。

d.纯胶类:生益50UM纯胶(应用于盲槽类产品)。

e.FEP、FEP软化点大约260°C,可提供较大的抗分层保护,适合喷锡工艺。

f.低温高频材料:RO4450B、RO4450F

4.机械钻孔

4.1.PTFE材料钻孔参数:

1.Taconic公司TLX-8系列、RF30材料

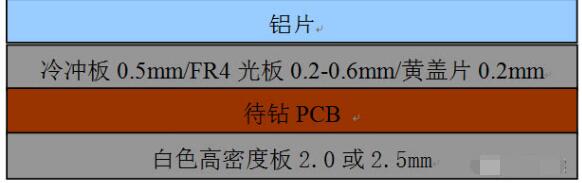

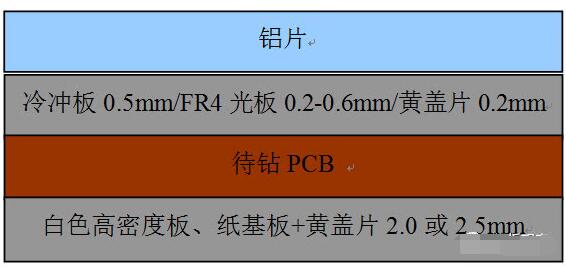

①叠构:钻孔叠合结构规定如下图。

②叠板数:

③钻孔参数:

②钻咀磨次和寿命

注:非PTH孔钻咀使用磨4以内钻咀,孔限按系统板的钻咀寿命控制。

2.ARLON公司AD300系列、AD255系列、CTLE系列材料

①叠构:同上

②叠板数:同上

③钻孔参数:

②钻咀磨次和寿命

非PTH孔钻咀使用磨4以内钻咀,孔限按系统板的钻咀寿命控制。

3.TACONIC公司TLY系列、旺灵F4B/F4BM系列和中英科技等国产PTFE材料

①叠构:钻孔叠合结构规定如下图。

②叠板数:

③钻孔参数:

③钻咀磨次和寿命

PTH孔钻咀使用磨5以内钻咀,孔限按系统板的钻咀寿命控制。

4.钻咀型号的选择:

5.补充说明:

1)0.40mm以下孔径钻孔时须通知技术部门提供参数才可生产。对于4.0mm以上PTH孔,采用扩钻方式制作(先用旧钻咀钻小孔,再用新钻咀正常钻孔),一钻孔比二钻的钻咀小0.6-0.8mm进行预钻。

2)PTFE板料钻孔时钻咀上容易产生纤维丝,并对钻孔孔壁质量造成影响,每钻一趟板须及时清理,不允许钻咀上有缠丝;

3)加工时快钻设定抬起高度值为≥6mm,钻入垫板的深度设定为:0.6~0.8mm(即控深值=板厚+铝板厚0.15mm+高频板厚度+0.5mm);

4)钻孔首件切片,重点监控孔粗及孔边毛刺问题(孔粗≤40um,毛刺≤40um,以不影响成品孔径公差的要求为准);

5)钻孔后孔口周围发白区域距离孔口边缘≤2.5mm。

4.2.陶瓷填充、混压产品钻孔:

1.钻孔叠构:

2.钻孔叠数:

3.陶瓷填充ROGERS材料,采用华为厚铜产品钻孔参数,下刀速降低20%制作。

4.钻咀磨次和寿命:

非PTH孔钻咀使用磨3以内钻咀,孔限按系统板的钻咀寿命控制。

5.高频混压产品,采用高频产品钻孔参数,且钻孔时高频材料面朝上。

4.3.钻孔品质要求:

1.孔口周围发白区域距离孔口边缘≤2.5mm

2.高频产品必须专人专机生。

3.QC检验人员除开FR4材料的常规检验以外,还需要特别检验产品的毛刺、披锋,有披锋的产品不可以打磨,只能使用刀片修理。

5.电镀

5.1.去毛刺:

A.前处理时、磨板磨痕宽度控制在5-10mm,不可重磨,防止材料变形拉伸;

B.沉铜前需要整孔剂处理10-20分钟,高压水洗轻磨处理,检查孔内不能有结晶物存在;

5.2.沉铜

A.依据不同的材料需要选用不同的处理方式:

a.PTFE材料选用高频整孔剂进行改性活化、沉铜;PTFE的混压采用多层板正常条件除胶后再选用高频整孔剂进行改性活化、沉铜。

b.陶瓷填充类材料,如RO4350BR04003C、25FR、25N和ISOLA680材料及其与FR4混压采用多层板正常条件除胶、沉铜。

c.非PTFE材料高频材料可以整孔剂活化后沉铜。

B.沉铜前进行背光测试,要求≥9级。(采用普通板材测试),因材料本身问题,容易出现背光不足问题,量产时每批监控背光,不足时考虑重新沉铜一次,沉铜后对孔内无铜的项目进行重点监控。

C.活化强度至少95%以上。

D.化学沉铜的前处理二种方法(非PTFE材料不需以下二种方法):

方法一:化学法:高频板整孔剂(替代早期金属钠加荼四氢肤喃等溶液),高分子化合物使孔内聚四氟乙烯表层原子受到浸蚀达到改性的目的。这是经典成功的方法,效果良好,质量稳定,无毒性。

方法二:Plasma(等离子体)法:需要进口的专用设备,在抽真空的环境下,在二个高压电极之间注入四氟化碳(CF4)或氢气(H2)氮气(N2)、氧气(O2)气体,印制板放在二个电极之间,腔体内形成等离子体,从而把孔内钻污、脏物除掉、活化孔内,方便沉铜。这种方法可获得满意均匀一致的效果,批量生产可行。(进行Plasma后4小时内要进行沉铜加工),经过孔处理之板不允许除胶渣处理,直接走正常工艺。

5.3.全板电镀

A.采用低电流长时间生产参数生产:

孔径比<6:1时,电流1.7-1.9A,20+/-5min

孔径比≥6:1时,电流1.2-1.5A,35+/-5min

参数依据实际产品要求作适当调整,对于军工及射频板,必须采用低电流长时间的作业方式生产。

B.电镀后,采用切片量测孔铜厚度,规格要求依据MI工单要求,每批一次

C.切片时,一同量测各介质层厚度,厚度超规格时及时反馈。

5.4图形电镀

A.高频板在图电夹板时需在两边夹边条分散电流,孔铜厚度控制比客户要求的预补3um(后工序的微蚀的损耗),如客户要求孔铜最低25um,我司按28um控制。

B.蚀刻时,线路密集一面朝下放板,(单面线路的产品线路面必须朝下)。

C.蚀刻后采用线宽线距量测仪器量测线宽,量测方法同上酸性蚀刻。

D.板上的各条线路图形设计均是用来传递信息的,因此严格控制侧蚀、锯齿、缺口,线厚,线宽,用100倍放大镜检查。

E.蚀刻后线宽的公差不能低于客户的要求,10mil以下线宽客户要求±20%的产品,内部管控按±10%;10mil及以上线宽客户要求±2mil的,内部按±1.2mil控制。

F.蚀刻后线路无残铜、缺口、毛刺、线路轮廓边缘光滑,1300XSEM测量边缘轮廓毛刺≤3um或采用金相显微镜800-1000X测量毛刺≤3um。

5.5.电镀品质要求:

6.AOI

6.1.AOI

A.AOI扫描时,天线板线宽设置公差+/-8%,射频板+/-20um公差,扫描有异常的板件,重新使用线宽线距量测仪器量测,有异常时标识出,并通知高频板专项工程师负责处理。

B.敏感信号线不可有缺口,具体位置可参见MI工单。普通线路缺口不可超20%.

C.线路不合格,有偏小或缺口报废时,打完报废后再下行。

6.2.VRS

A.内层线路缺口超20%可以补线,但对于关键的信号线不可补,补线时需要经高频板专项工程师确认,对于开路板不可以补线。

7.防焊

7.1.前处理:

A.PTFE材料前处理采用化学清洗(微蚀或超粗化)的前处理作业的方式,(严禁磨板和喷砂)。

B.陶瓷板,可以采用机械磨刷和化学清洗(酸洗或微蚀)两种作业方式,优先选择化学清洗,特殊情况不能走化学清洗时可采用机械磨刷,但磨痕控制在0.6-1.0mm以内。同量避免过板次数太多,影响铜面的平整性。

7.2.印刷:

A.前处理后,手不可触摸成型区内,戴手套也不可以。

B.采用附着力较好的油墨,印刷后静置30分钟后再预烤。沉锡产品需要采用PSR-4000SN10油墨。

C.防焊印刷采用36T印刷一次,线顶和基材油墨厚度控制10-40um,线角位阻焊厚度≥5um。

7.3.曝光

A.曝光对位完成时,每一片都需要用10倍放大镜检查其对准度,不可有对偏问题。

B.曝光能量比普通油墨要高,控制在11-13格盖膜,避免能量低导致沉锡掉油。

7.4.显影、目检、烘烤。

A.绿油后固化:所有高频板必须分段后烤:第一段:80C°30分钟;第二段:110C°30分钟;第三段:150C°45分钟。

8.文字

8.1.文字印刷依据正常作业标准作业。(允许绿油在文字印刷后一同烘烤,但需要采用绿油的烘烤条件)。

8.2.对于文字在铜面上的字符,需要过酸洗处理完成后再印字符,如锡面上印字符,油墨不允许添加开油水。

9.表面处理

9.1喷锡:

A.喷锡前烘板135°C*30分钟,烘烤完成后4小时内完成喷锡,在锡炉里滞留的时间不超过2秒。

B.对于高频板一般不建议走喷锡工艺,特别是PTFE材料,不建议走喷锡工艺。

9.2.沉锡:

A.铜面字符在沉锡时容易脱落,建议客户一般制作蚀刻字或做防焊字或依据公司能力加宽(但注意沉锡返工时脱离)。

B.沉锡厚度依据客户要求,(华为客户产品锡厚按照0.8-1.2um控制)。

C.对于有盲槽设计的板,沉锡后必须加烤120℃X20分钟。

D.沉锡后孔壁无破洞或破洞满足下列条件:

a.孔壁破洞未超过3个,且破洞的面积未超过孔面积的10%。

b.有破洞的孔数未超过孔总数的5%。

c.横向≤900;纵向≤板厚的5%。

10.成型

10.1.选用高频板专用的锣板参数进行锣板,参数如下:

10.2.下刀点不可与PCS边相交或相切,需要有一定的距离,外围空旷区域下刀,在转角位置切入,注意添加下刀预钻孔(大小与锣刀差异+/-50UM内,尽量选择与板内孔直径相同,减少换刀次数),防止PTFE材料下刀断刀。

10.3.氟树脂柔软,普通铣刀铣外形毛刺非常多,不平整,需要以合适的特种铣刀铣外形。锣板边有许毛边,需用手术刀细心修刮。冲外形要用高档的模具,冲板时做好板面及模具的清洁,严防压伤,擦花与污染。

10.4.在产品允许的情况下,考虑:加绿油蚀刻前锣、加盖板、优化锣刀参数减少毛刺。

10.5外型锣槽板边及槽边发白距离≤2.5mm。

11.电测

11.1。内控PIM≤-115dbm(客户标准PIM≤-113dbm)

12.包装

12.1.内包装需要加垫板,防止板角撞伤。

12.2.外包装向四周需要放白色泡沫垫,防止产品撞伤。

13.工序间运输

13.1.PTFE材料拼版尺寸大于350X450mm时,不能垂直立放,只能隔纸平放筐内

13.2.全过程不得用手指触摸板内线路图形。

13.3.全过程防止擦花、刮伤,线路的划伤、针孔、压痕、凹点都会影响信号传输,板子会拒收。

13.4由于PTFE材料较软,拿板时一定要双手,避免弯曲材料涨缩变形等问题,对于薄的陶瓷板也需要用双手拿板,避免弯曲折断等问题,影响成品信赖性。

13.5.因产品软,因此拿板、放板、搬运时需要特别注意,各制程详细的操作要求详见其规范。

14.信赖性

14.1重点监控项目:油墨厚度、孔铜、蚀刻因子、热冲击、可焊性

14.2新产品开发及小批量生产时,出货报告中,注意收集相关产品特性的数据,如:尺寸、厚度、孔径大小、油墨、表面处理厚度等。

15.管理

15.1公司建立高频材料的资料库,为产品设计提供依据。

15.2.对于新材料新产品开发后,研发部、工艺部需要根据实际作业参数,临时作业方法的内容,实验测试后不断完善此规范,确保说写做一致。

-

什么是高频板?2018-09-07 4007

-

高频PCB板布线规则2016-07-26 1352

-

高频微波印制板和铝基板2017-12-02 1540

-

PCB高频板板材选用及生产加工方法2018-03-15 12248

-

一文解析高频板工艺流程2018-05-03 12261

-

高频电路板的定义,高频电路板仿真设计思路2018-08-02 11223

-

PCB设计高频电路板的布线技巧和注意事项详细概述2018-10-14 7255

-

pcb高频板是什么概念2019-04-25 28981

-

PCB高频板的分类、应用和工艺流程2020-07-14 1166

-

为什么柔性电路板适合高频应用2023-02-13 1591

-

高需求量板材—PTFE高频板2023-06-06 1905

-

高频板/微波射频线路板有哪些优点2023-10-13 1982

-

高频板与高速板的材料区别2024-07-10 4079

-

PCB设计中高频电路板的优化策略2024-09-26 1238

-

高频PCBA板应用领域2024-11-18 1507

全部0条评论

快来发表一下你的评论吧 !