aQFN封装芯片SMT工艺研究

描述

来源:PCBA设计与制造;作者:周宝强

摘要

aQFN作为一种新型封装以其低成本、高密度I/O、优良的电气和散热性能,开始被应用于电子产品中。本文从aQFN封装芯片的结构特征,PCB焊盘设计,钢网设计制作,SMT生产工艺及Rework流程等几个方面进行了重点的论述。

前言

QFN封装芯片由于体积小、散热性能优异得到了广泛的应用。随着电子产品在性能上要求越来越高,且向轻、薄、短、小的趋势发展,IC体积内打线密度已不是原来的QFN封装所能负荷的,因此发展出更为先进的aQFN(Advanced Quad Flat No Lead,简称aQFN)封装,即QFN的改进型封装。由于aQFN封装芯片刚刚开始应用,生产中容易出现短路、虚焊和偏移问题,相关的SMT工艺研究并不多。本文针对这种新型封装的SMT工艺进行相关探讨。

1、aQFN的结构特征

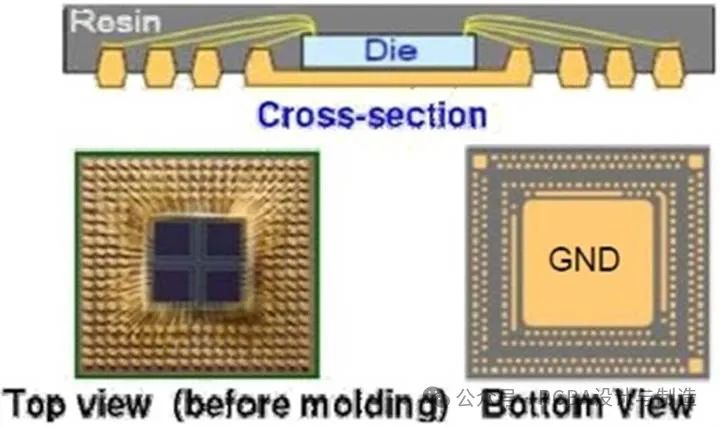

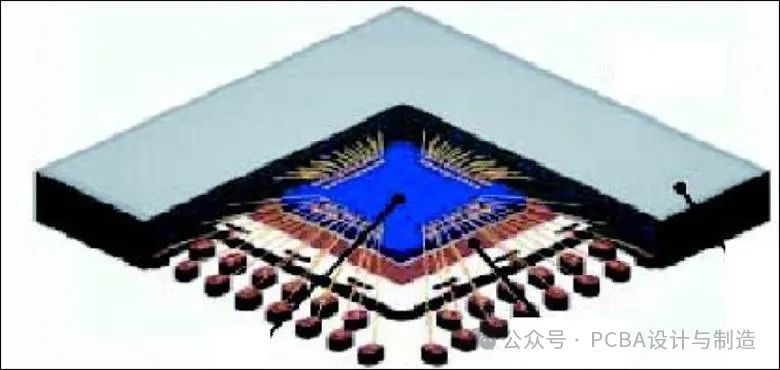

aQFN相当于QFN和TFBGA的结合体,可以更好地降低芯片高度,减少封装面积和节约成本。与传统的QFN封装Lead和Molding平齐不同,aQFN的Lead是伸出的。相对于TFBGA,aQFN的底部无明显的锡球,而是圆柱形的Lead。不需要植球,也不需要Substrate。图1是aQFN的封装示意图,图2是剖面示意图。

图1 aQFN的封装

图2 aQFN剖面图

aQFN的优势如下:

a) Low Cost, Profile, and Light weight

b)Excellent Thermal / Electrical Performance

c) Excellent Anti-drop-&-twist capability

d) High I/O count up to 400

e) Leadless & multi-row package

f) Free-form I/O design

g) Power / Ground ring

h) Fine lead pitch 0.4mm

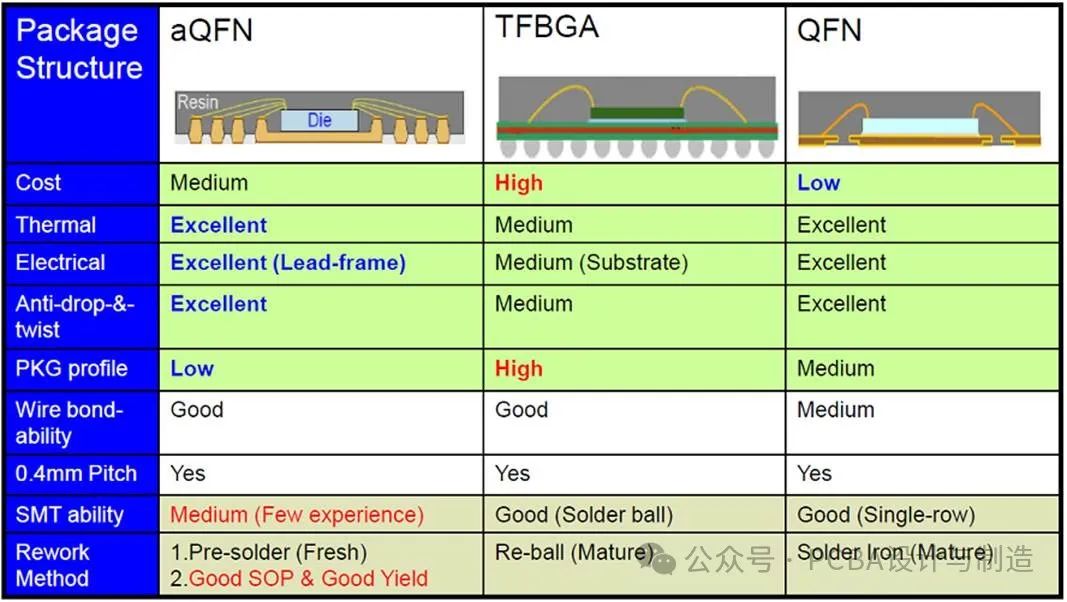

aQFN与TFBGA、QFN优势对比,见下表1。

表1 aQFN与TFBGA、QFN的对比

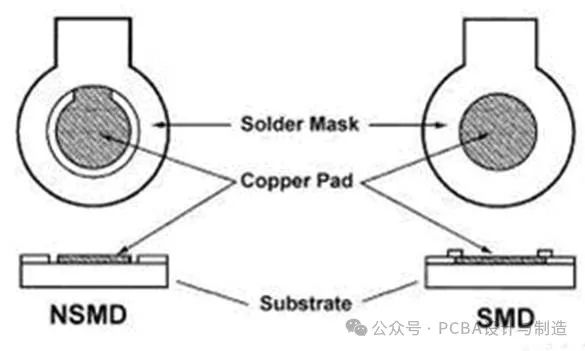

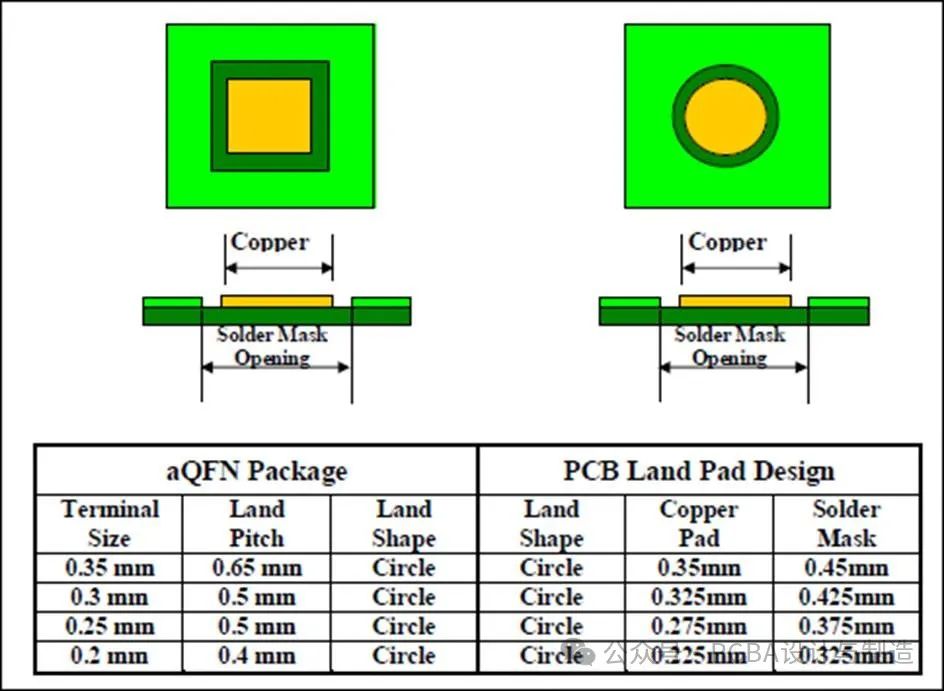

2、aQFN的PCB焊盘设计

要实现aQFN的良好的SMT组装工艺,首先要解决其PCB焊盘设计。PCB有两种焊盘设计方式:Solder Mask Defined (阻焊层定义焊盘,即SMD),Non-Solder Mask Defined (非阻焊层定义焊盘,即NSMD)。见图3所示。我们一般选择NSMD方式设计,原因如下:

a)NSMD方式精度较高,PCB制造厂的公差容易控制,良率高。

b)NSMD Pad平整度要比MSD Pad好。

c)NSMD Pad比SMD Pad具有更好的温度循环可靠性寿命和抗冲击寿命。

图3 NSMD and MSD Pad Design

2.1 Signal Pad设计

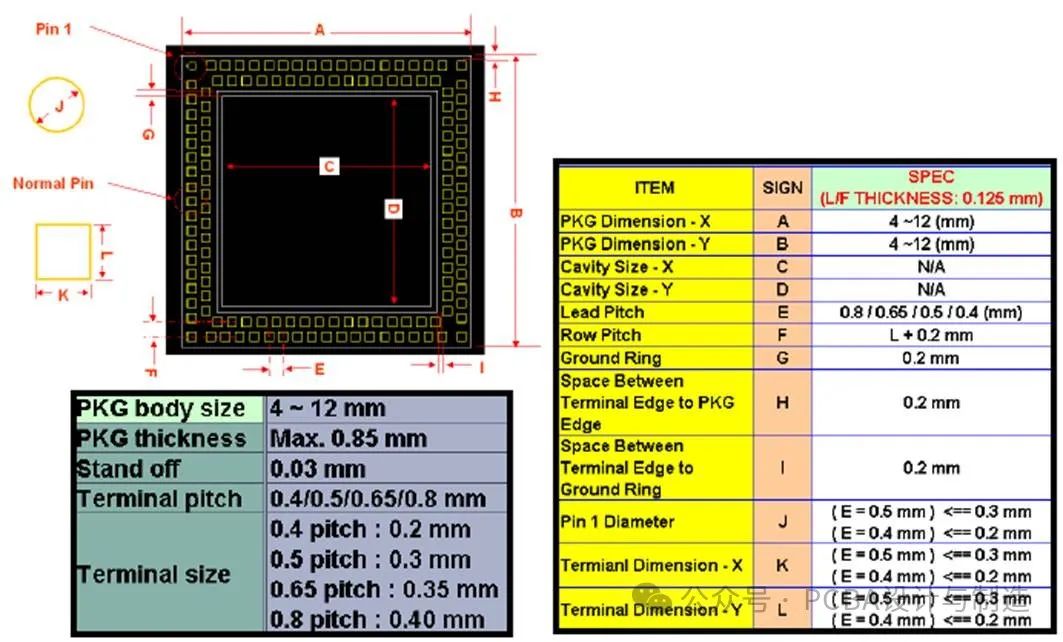

下面以MTK公司的芯片为例说明aQFN的焊盘设计。图4为MTK某型号芯片的封装尺寸信息。

图4 Package Information

从SMT组装试验的结果分析,采用NMSD和圆形焊盘设计的焊接效果最佳。具体的焊盘尺寸请参考图5。

图5 NMSD and Circle Pad Design

Signal Pad设计注意事项:

a)推荐按封装库1:1制作,保证焊盘规则(精度控制在+/-0.03mm)。

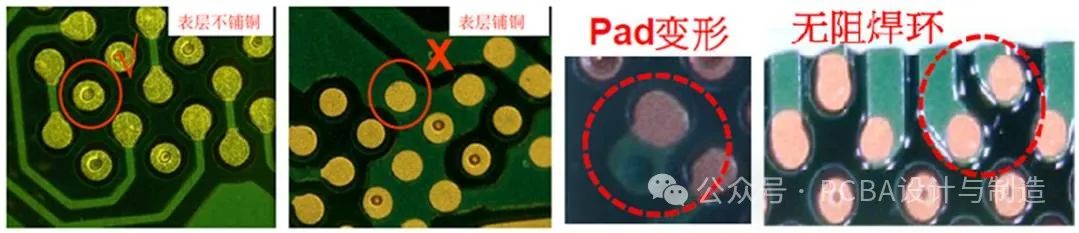

b)禁止在PCB顶层使用铺铜设计,否则容易焊盘尺寸过大,回流焊接时容易发生短路。

c)为保证接地性能,RF GND间建议做成网格状走线,或将GND Pad连通到内层的GND平面。表层走线线宽尽量控制在0.3mm以内。

d)Pad一定要有阻焊环,Pad与Pad之间需留有3mil阻焊环。

e)盲孔不要偏离Pad中心,避免Pad变形造成的SMT影响,盲孔需要填平不能有空洞。如图6所示。

图6 禁止在PCB表层使用铺铜设计

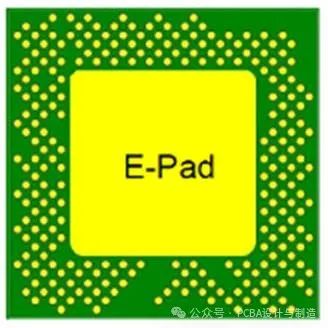

2.2 E-Pad焊盘设计

推荐与IC接地焊盘相同尺寸一致,即封装库按照1:1的面积比例制作E-Pad。如图7所示。

图7 E-Pad焊盘设计

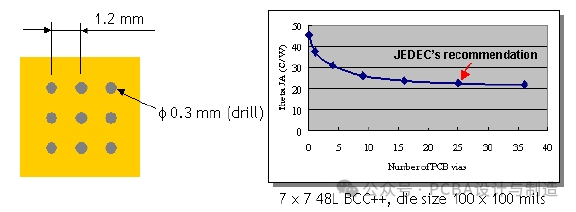

2.3 过孔设计

为了把顶面的热量传导给内层或底层,E-Pad上必须设计散热过孔。参考JEDEC的建议,过孔直径一般为0.3mm,过孔间距为1.2mm,以及尽量多的散热过孔数量,具体数量可以借鉴JEDEC的实验数据。见图8所示。

图8 Thermal Via Design

3、钢网设计

3.1 钢网开孔基本要求

根据IPC7525标准,钢网设计的基本要求:宽厚比(W/T,2R/T)>1.5;面积比(W/4T,R/2T)> 66%,其中,W表示开口长(宽),R表示开口半径,T表示钢网厚度。钢网要梯形开口设计,BOT面开口比TOP面大25~50微米,便于锡膏释放。如图9所示。

图9 钢网开口基本要求

3.2 钢网制作要求

钢网厚度一般为0.1mm~0.12mm,推荐使用0.1mm厚度。制作方式:激光蚀刻+电抛光。

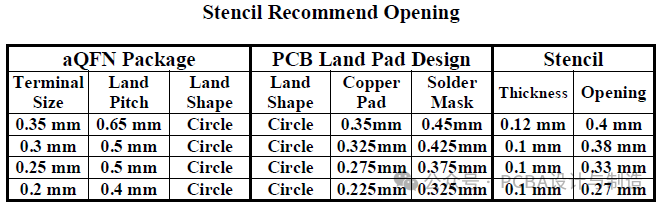

3.3 开口设计要求

推荐钢网开孔与PCB焊盘大小一致,可适当调整以适应制程。建议Signal Pad采用圆形或方形倒角设计(R=0.075mm),开孔尺寸可以增大10%~15%,印刷时下锡效果更好。如表2所示。

表2 Signal Pad开口设计

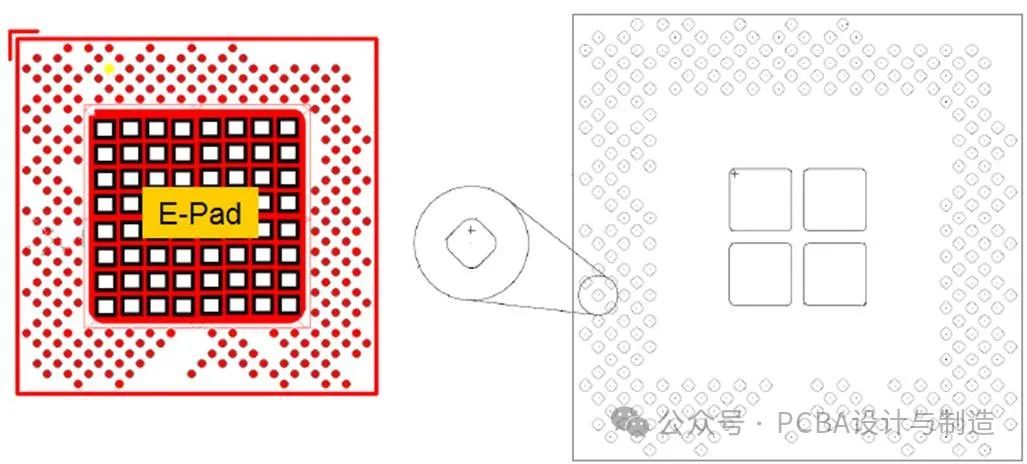

E-Pad开口设计。推荐钢网开口面积为PCB E-Pad面积的40%左右,钢网开口边缘距离PCB焊盘边缘0.2mm以上,建议将钢网开口区域分割成为边长小于2mm的大小相等方块。如图10所示。

图10 E-Pad开口设计

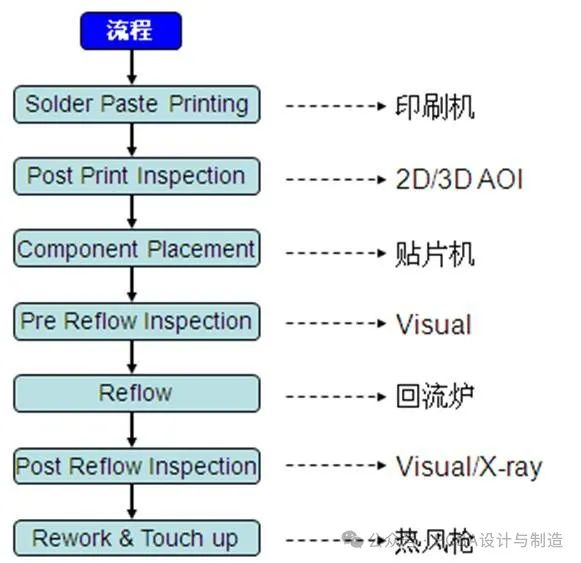

4、aQFN的SMT生产工艺流程

aQFN的SMT生产流程如下图11所示。

图11 aQFN的SMT生产流程

从目前已经量产的信息来看,平均良率可以达到99.5%以上。要达到高的良率,除了PCB焊盘设计和钢网制作规范外,还要保证锡膏印刷、贴片、回流焊接的设备和工艺正常。

4.1 锡膏印刷

推荐使用SAC305,Type 4型号免清洗无铅焊锡膏,也可以使用Type 5型锡膏,验证效果比较好。印刷机最好带有3D SPI,可以检测锡膏印刷效果。如果没有的话,只能在显微镜下检查。要特别注意印刷少锡的问题,Signal Pad建议采用正方形开口面积比圆形增加27%面积,可防止少锡问题。

印刷工艺参数参考:无铅锡膏为M705-GRN360-K2-V,印刷机为MPM2000,锡膏印刷速度为25MM/S,锡膏印刷压力为6.5KG。

一定要保持钢网开口干净,无锡膏或其它异物残渣。可适当增加钢网擦拭频率,推荐擦拭频率为2拼板/一次擦拭。

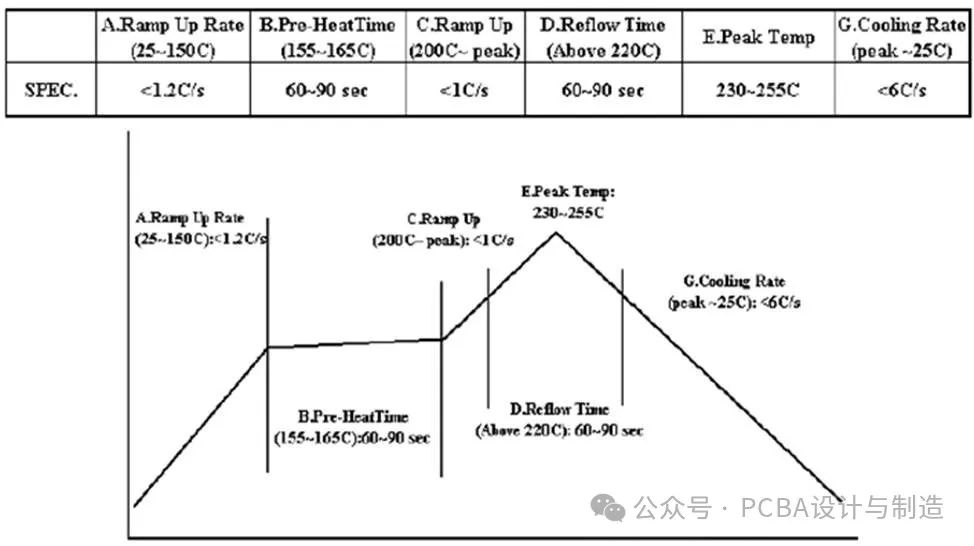

4.2 回流焊接

回流时间在70s左右,预热速率≤1℃/s,如图12所示。

图12 Reflow Profile

5、Rework

aQFN的Rework流程如下图13所示。

图13 aQFN的Rework流程

5.1 拆卸aQFN

拆卸aQFN时推荐使用专门的返修工作站进行操作。例如OKI、埃莎、Martin等返修站。如果使用热风枪拆卸时,底部需要有预热器辅助加热。预热区设定温度150℃,风枪设定温度330℃,风枪高度1cm左右。

5.2 清洗焊盘

aQFN拆卸后,必须清洗PCB Pad和芯片Pad上残留的焊锡及助焊剂,推荐使用锡膏厂家推荐的清洗溶剂。

5.3 aQFN植球

首先要制作一个专门的IC植球钢网,把Solder Paste印刷到PCB样板上,然后利用返修工作站把aQFN贴装到印刷后的PCB上,最后在返修工作站上加热,Solder Paste焊接到aQFN引脚上后取下IC。

也可以使用热风枪操作。IC的焊盘清理干净后放入专门的植球治具定位槽,植球钢网通过导向柱覆盖IC焊盘,使用小钢片印刷锡膏,取出已印刷锡膏的IC,使用热风枪加热,设定温度320℃,时间约60s。焊接完成后放在放大镜下检查焊接质量。

5.4 重新贴装

贴装前要在aQFN元件和PCB焊盘上涂覆膏状Flux,然后利用返修工作站的对中系统进行精确贴装,人工检查时可以观察IC的丝印框是否对齐,最后按照设定好的Profile进行加热。如图19所示。

总结

鉴于aQFN是业界一种新封装,需要从PCB设计和制作、锡膏印刷、钢网设计、SMT制程等几个方面进行设计和工艺优化,同时需要IC厂家配合解决生产中出现的问题,相信通过大家的共同努力一定会提高aQFN的良率。

-

SMT组装工艺流程的应用场景2023-10-20 1133

-

SMT组装工艺流程的应用场景(多图)2023-10-17 2983

-

解析SMT工艺的奥秘:小小芯片,大大用途北京中科同志科技股份有限公司 2023-05-26

-

SMT焊接工艺解读2022-09-28 1104

-

PoP的SMT工艺的可靠性2018-09-06 2979

-

先进SMT研究分析手段2018-08-23 1420

-

SMT贴片工艺(双面)2012-08-11 5127

-

SMT贴片生产制造工艺2012-06-29 21277

-

芯片封装测试工艺教程教材资料2012-01-13 59573

-

SMT基本工艺2010-11-26 16746

-

SMT工艺材料简介2010-03-30 2736

-

再流焊工艺技术研究(SMT工艺)2009-03-25 1138

-

SMT制造工艺,SMT工艺技术2008-09-12 14092

-

倒装芯片工艺挑战SMT组装2006-04-16 1777

全部0条评论

快来发表一下你的评论吧 !