Scienlab开发出汽车电子紧凑型逆变器

汽车电子

描述

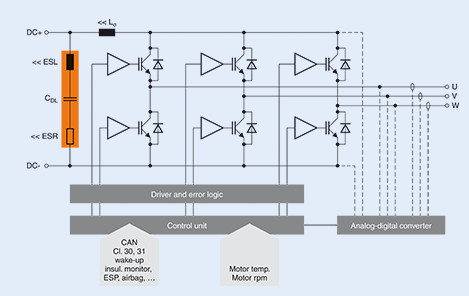

由Scienlab电子系统开发的一款新型牵引逆变器不仅设计紧凑、轻型,且电力密度高,可灵活适应多种需求,非常适用于不断增长的各种电动车。通过在直流链路中使用的CeraLink™ 电容器,可以开发出新型逆变器。随着越来越多的车辆配备了具有能效和零排放驱动,电动车的发展趋势最终赢得了市场的关注。除了轿车,电动车还包括市政服务使用的小型多功能车、电子叉车,建筑、农业及工业用卡车以及自动化工厂车间的车辆等。因此,对于应用于这些车辆中的紧凑、轻型且高性价比驱动的需求与日俱增。创新型逆变器设计为了满足以上需求,电力电子设计专家Scienlab电子系统(位于德国Bochum)专门设计开发了一款紧凑型逆变器 (2 dm³)。该逆变器的额定功率为40 kW,可支持290 V DC至420 V DC的工作电压,适合上述各种应用。该逆变器的硬件和软件结构均具有动态的输出电流范围,因而可实现动态的车辆性能。新型Scienlab牵引逆变器的设计具有四个主要的功能单元,即控制电路、驱动、电力电子元件,以及坚固耐用的外壳和接口。该逆变器具有一个IGBT模块,可完全控制三相桥接电路 (B6C),其内置直流链路则采用该新型设计(图1)的关键元件——创新型CeraLink电容器。模块化设计使得该逆变器可灵活适应用户特殊的电流和功率需求。比如,高功率IGBT模块只需稍做改变就可用于驱动PCB,而且只需增加CeraLink电容器的数量即可轻松扩展自含直流链路电路板,并且无需对控制电路做任何改变。此外,用于汽车应用、置于控制器内部的逆变器软件由工具链创建,其自适应开发过程能适应用户的特殊软件需求,无需修改软件架构。图1:采用CeraLink电容器的Scienlab逆变器的框图

在直流链路中拥有36个CeraLink电容器并连。

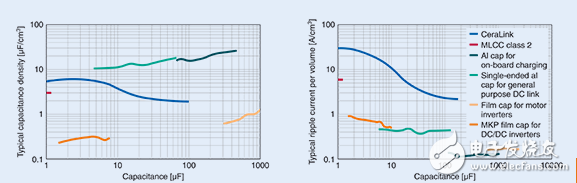

逆变器的要求为了使逆变器适用于汽车电动应用,该新型设计必须只能使用汽车级元件。此外,还必须提供极高的电力密度,从而确保紧凑、轻型。为了满足以上需求,Scienlab采用了一种水冷IGBT(电力半导体芯片表面积小),同时优化了控制器和驱动电路板的配置,以节省空间。不过,Scienlab将重点放在逆变器最大组成部分——直流链路的容积和性能。借助CeraLink电容器实现直流链路的紧凑性和灵活性对于直流链路,Scienlab选择了TDK集团的CeraLink电容器,该电容器具有高达5.5µF/cm³ (图2)的很高电容密度。“与其他电容器技术相比,CeraLink提供了电容密度和纹波电流能力的最佳组合,” Scienlab的总经理Christoph Doerlemann解释。无需牺牲直流链路的任何性能,就能实现紧凑封装。“这正是我们的牵引逆变器与其他逆变器的区别所在”,他说道。图2:单位电容器容积的电容密度和纹波电流能力

对于需要高电容密度和高纹波电流能力的应用,CeraLink电容器技术是不二之选。

不同于传统陶瓷电容器,这些新型电容器基于陶瓷材料PLZT(锆钛酸铅镧),其电容值在应用电压时达到最大,甚至随纹波电压的占比成比例增加。相比于传统电容器设计,借助紧凑型CeraLink电容器的新型设计可使直流链路的体积缩小3到4倍。该系列电容器采用专业设计,工作温度范围为-40至+125 °C,甚至能耐受短暂的高达150 °C的高温条件。使用多个分立电容器不仅能提高元件布局的灵活性,还能使电容器的表面积和散热达到最大。因此,即便环境温度很高,也能使用无源制冷技术。消除ESR和ESLScienlab进一步的设计目标是消除直流链路的ESR和ESL。“借助CeraLink仅为2.5 nH的极低ESL,可显著降低IGBT切换过程中的过冲和-电流,从而显著提升逆变器的系统性能,”Doerlemann指出。此外,Scienlab把电容器并联在专门开发的多层PCB上,这样内阻也很低。频率为1 MHz时ESR值仅为3 mΩ,有助于显著降低直流链路的功率损失以及由此产生的热。事实上,随着频率增加和温度升高,ESR降低,从而允许温度高达150°C和高切换频率时的高效操作。

-

工业驱动器的三相紧凑型功率级参考设计包括BOM及框图2018-09-30 0

-

紧凑型非隔离式三相逆变器参考设计包括PCB布局和组装图2018-11-01 0

-

低成本增强型隔离式10kW三相逆变器紧凑型设计2018-12-06 0

-

带反射器的紧凑型LED2019-03-29 0

-

是德紧凑型可调协激光器2019-08-07 0

-

如何从紧凑型闪光灯中选择图像?2019-09-16 0

-

如何实现功率密度非常高的紧凑型电源设计?2020-11-24 0

-

适用于汽车辅助摄像机模块的紧凑型电源和串行器解决方案2022-11-22 0

-

HGL 046紧凑型风扇加热器2009-11-27 586

-

紧凑型防水高亮度表面贴装三色LED2010-02-01 968

-

AN81超紧凑型LCD背光逆变器2021-04-30 616

-

用于K32L2B的紧凑型开发板酷创板2022-07-06 430

-

低成本紧凑型偏置电源参考设计2022-09-07 395

-

紧凑型音叉液位开关的特点与应用2023-01-05 1020

-

开发PKP系列紧凑型扁平连接器配备步进电机2023-03-08 1923

全部0条评论

快来发表一下你的评论吧 !