微流控技术是下一代医疗诊断颠覆性技术,聚合物的微加工方法

描述

微流控技术是下一代医疗诊断颠覆性技术。

2003年被福布斯(Forbes)杂志评为影响人类未来15件最重要的发明之一。

通过在固体芯片表面构建微型的反应和分析单元,可以实现对无机离子、有机物质、核酸、蛋白质和其他生化组份快速、准确的检测,所以也称微流控芯片为“芯片上的实验室”(Lab on a chip)。

微流控加工方法基于传统MEMS微加工技术,所使用的材料包括硅、玻璃(石英)、有机聚合物等,其中聚合物由于以下特点得到了广泛应用:

1.低成本和易加工性

2.光学透明性

3.化学惰性和电绝缘性

4.表面可修饰性和可密封性

广泛应用于微流控芯片的聚合物有弹性体PDMS,硬质塑料PMMA、PC、COC、COP等。

聚合物的微加工方法可分为两类,一为直接加工技术,如微机械加工,光刻等;二为基于微模具的复制技术,其中微模具多为第一类直接加工技术得来。而对于聚合物微流控芯片,直接加工方式运用在批量生产中成本高,基于微模具的复制技术分为以下几类:

1

PDMS浇注技术

PDMS(聚二甲基硅氧烷)作为一种高分子有机硅化合物。具有光学透明,且在一般情况下,被认为是惰性,无毒,不易燃,是最广泛使用的硅为基础的有机聚合物材料,因其成本低,使用简单,同硅片之间具有良好的粘附性,广泛应用于微流控领域。

PDMS具有热固性,在制造或成型过程的前期为液态,固化后即不溶不熔,也不能再次热熔或软化。

PDMS浇注操作方便,以此为基础开发的软光刻、微接触印刷等技术在微流控芯片加工中得到了推广应用。

图1 PDMS翻模操作

2

热压(Hot Embossing)技术

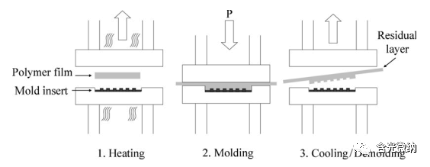

热压成型技术是当前在学术研究领域里最为常用的复制聚合物微结构的加工技术,应用了材料的热塑性,其加工过程主要包含以下步骤:

(1)聚合物基片(圆盘或薄片)放置在热压装置中,并在真空环境下使温度达到聚合物的玻璃化转变温度;

(2)压头同样被加热到相同(或略高于玻璃化转变温度);

(3)压头一般以一定的压力压入聚合物基片,该压力的大小取决于聚合物基片的结构设计、基片的材料以及压头的材料;

(4)压头和基片匀速降温到玻璃化转变温度以下,然后再进行分离(或开模),得到制品的微结构。

图2 热压成型的流程

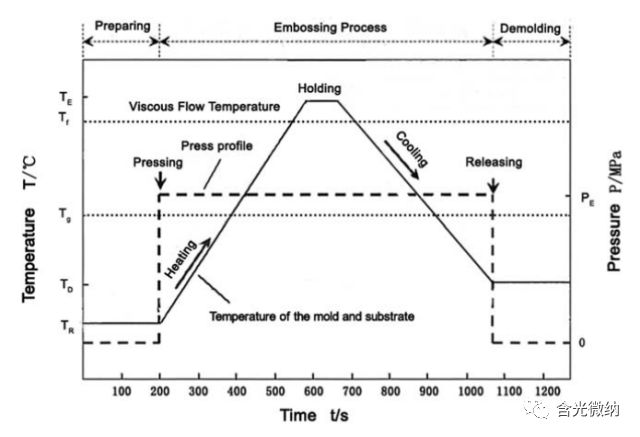

图3 典型的热压成型参数图

虽然在工业界并不是很看好该项技术,但对于有些结构,热压是惟一的合理解决方案,而通过一些技术,也可以做到可控的商业化。

热压成型的优势在于方便平板类零件的大面积成型,且无需复杂的模具,设备成本低,但最大的问题在于效率,因为升温和降温的过程需要耗费大量时间。

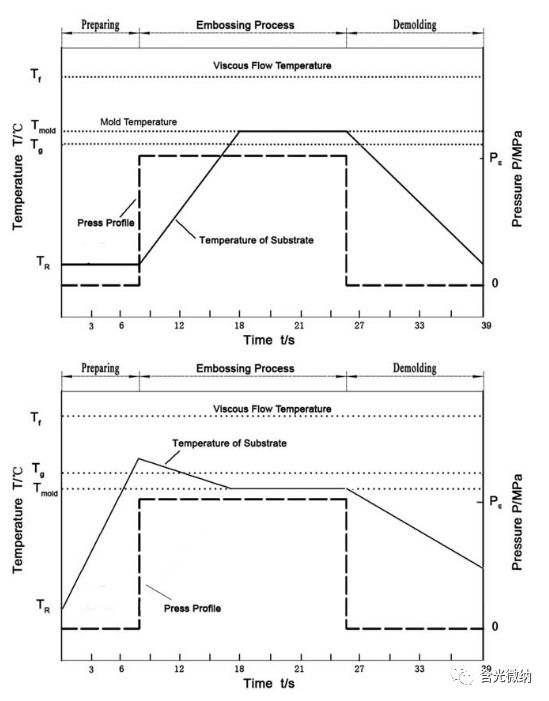

北京化工大学的Daming Wu等改进了工艺,将模具压头保持一个预设的较高温度,脱模后散热,极大的提高了效率,但也增加工艺复杂性,导致工艺不稳定的问题。

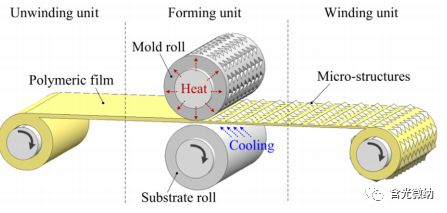

为了使热压成型进一步批量化,卷对卷(roll to roll)热压成型称为近阶段的研究热点。如图5尤其对于柔性器件大批量制造有很强的优势。

图4 改进的热压成型工艺参数

图5 卷对卷热压成型概念图

3

注塑(Injection Molding)

到目前为止,在微观领域最广泛制备聚合物的加工过程就是注塑成型,也是工业界的优先选择。注塑成型也称注射成型、注射模塑成型等,是聚合物高效、高精度、批量复制方法,该项技术也扩展应用到了金属、陶瓷粉末注射成型。注塑成型还发展出了众多类似技术,比如反应注射成型(Reaction Injection Molding)、微发泡注塑成型(Microcellular Injection molding)、微挤出成型(Micro Extrusion Molding)等。

注塑成型,也简称微成型,是LIGA工艺的重要一环。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,能成形状复杂的制件。

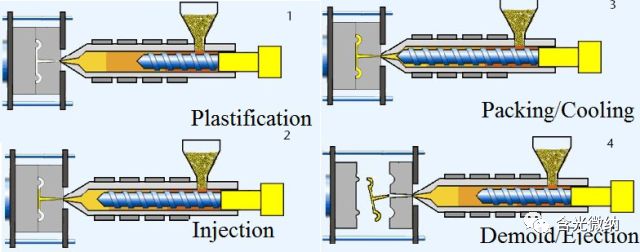

注射成型过程大致可分为合模、射胶、保压、冷却、开模、制品取出等阶段,上述工艺反复进行,就可批量周期性生产出制品。

图6 注塑成型的流程

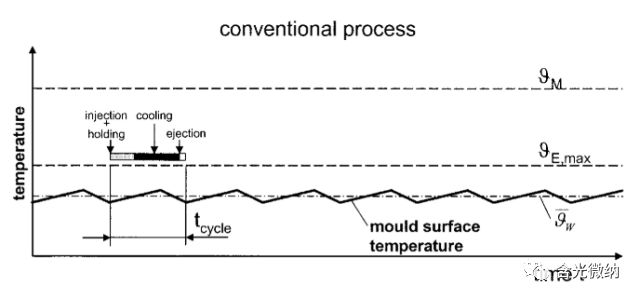

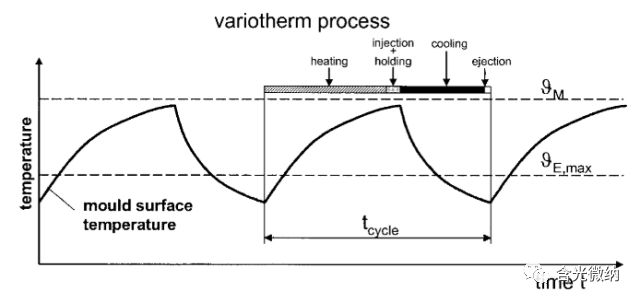

然而对于微尺度结构的加工,尤其是高深宽比结构的填充,注塑成型通常做的不如热压成型填充率高,对于微结构的填充最有效的办法是使用变模温注塑技术,即在一个循环周期内将模具温度实现高低温切换,实现填充效果的优化。

图7 常规注塑成型vs变模温注塑成型

图8 含光微纳注塑工艺优化SEM图

4

吸塑(Thermoforming)

吸塑将聚合物薄膜片材加热变软后,采用真空吸附于模具表面,冷却后成型。该工艺量产性好,但由于对片材厚度要求高,芯片强度受限。

图9 吸塑工艺得到的离心式微流控芯片

5

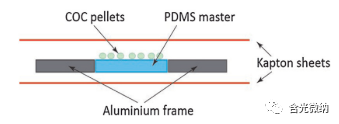

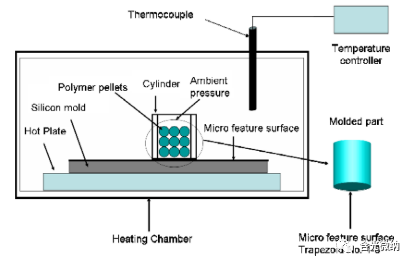

高温压制成型或浇铸成型

一种直接使用注塑塑胶粒子,在简易热压装置中,很小压力或不加压,主要利用高温聚合物流动性成型的方法,类似于纳米压印的技术,主要应用到实验室快速原型制造的阶段。

图10 直接利用塑料粒子进行高温压制或浇铸成型

结语:

基于模具的聚合物微加工技术是目前微流控芯片制作的主流,压印尤其是注塑技术适用于批量生产,是最具有量产前景的技术。

含光微纳具有业界先进的聚合物微流控芯片量产解决方案,含光独有的模具加工工艺结合精密注塑成型生产技术,实现快速、精细、最小流道低至1μm的聚合物芯片大规模量产,显著降低了芯片的制造费用。

-

纸基微流控芯片的加工方法和优势2025-02-26 834

-

微流控芯片键合技术2024-12-30 1167

-

微流控芯片加工中的PDMS软刻蚀技术和聚合物成型介绍2024-08-28 2167

-

POCT中的“颠覆性技术”——微流控芯片应用实例分享2023-03-22 2736

-

利用微流控层流实现多种先进聚合物薄膜的可控制设备2022-07-23 2991

-

微流控芯片的代表性关键技术2021-11-19 8790

-

微流控技术必将火起来!2020-09-14 5446

-

请问Ultrascale FPGA中单片和下一代堆叠硅互连技术是什么意思?2020-04-27 2280

-

三项颠覆性技术将改变牙科2018-12-20 3208

-

微流控芯片加工技术解析2018-05-10 11247

-

对聚合物锂电池的优点和缺点进行分析2012-11-29 4948

-

聚合物电池的分类,锂聚合物电池的结构2009-05-24 4002

全部0条评论

快来发表一下你的评论吧 !