一文详解激光划片机

描述

文章来源:学习那些事

原文作者:路漫漫

本文主要讲述激光划片机。

概述

激光划片机是利用高能激光束对晶圆等材料进行切割或开槽的精密加工设备,广泛应用于半导体、微电子、光学器件等领域。其核心原理是通过激光与材料的相互作用,实现材料的固态升华、蒸发或原子键破坏,从而完成高精度加工。

根据技术原理,激光划片机主要分为干式激光划片机和微水导激光划片机两类;按自动化程度则可分为半自动与全自动机型。以下从设备结构、工作原理及技术特性展开详细介绍。

对比传统机械划片的优势

适应薄型化趋势:机械划片对薄晶圆(厚度<50μm)破片率高,而激光划片非接触加工可大幅降低损耗;

异形切割能力:可实现椭圆、六边形等复杂轮廓切割,优化晶圆排版效率,提升有效晶粒数量;

洁净加工:避免机械划片的金属碎屑污染与刀刃磨损问题。

干式激光划片机

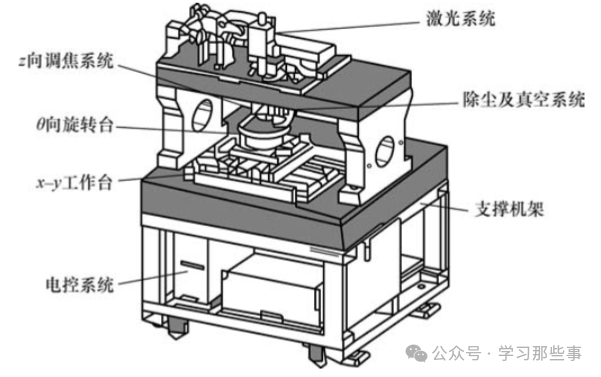

1.设备组成与功能

干式激光划片机主要由激光系统、X-Y工作台、θ向旋转台、Z向调焦系统、除尘及真空系统、电控系统等组成。其中:

激光系统根据材料对激光的吸收特性选择波长与能量参数,常见波长包括1064nm、532nm、355nm等;

X-Y工作台实现快速直线往复运动与精密步进运动,定位精度达微米级;

θ向旋转台用于晶圆划切道的精密对位,确保切割路径准确;

Z向调焦系统调节激光焦点与CCD成像焦点,保证加工精度;

除尘与真空系统及时清除加工碎屑,维持洁净环境。

干式激光划片机典型结构

2. 加工原理与分类

干式激光划片的核心原理是通过激光能量与材料的热作用或非热作用实现加工,主要分为烧蚀加工与隐形切割两种方式:

烧蚀加工:

原理为极短时间内将激光能量集中于材料表面微小区域,使划切道内材料熔化、汽化,实现开槽或全切割。

分类包括激光开槽加工和激光全切割加工:

激光开槽加工在材料表面切割出深度为总厚度1/4~1/3的凹槽,后续通过裂片工艺沿槽分裂获得芯片;

激光全切割加工直接切穿材料全厚度,需通过扩晶工艺分离芯片。

其特点是切割速度快、槽宽窄,但存在热影响区、材料重凝、裂纹等问题。

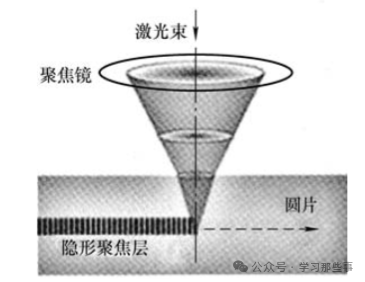

隐形切割:

原理为将激光能量聚焦于材料内部,利用特定波长(如红外激光)使硅原子键断裂,在材料内部形成变质层,再通过扩展胶膜等方式分离芯片。

特点是表面无损伤、无碎屑、无需清洗,适用于抗污染与抗负荷能力差的材料(如薄型晶圆、MEMS器件)。

隐形切割

1. 紫外激光划片

冷切割原理:紫外激光(波长<400nm)直接破坏材料化学键,热影响区极小,适用于聚合物、玻璃等敏感材料;

应用场景:精密切割集成电路、光学元件,尤其适合金属镀层晶圆与超薄芯片。

关键工艺参数:

激光波长与脉宽:波长越短(如紫外355nm)、脉宽越短(飞秒级),热效应越小,适合微细加工,但成本较高;

光斑直径:聚焦后光斑直径越小,划片槽越窄,但焦深缩短,需平衡切割厚度与精度;

功率:功率增大则划片深度与宽度增加,但热累积风险上升;

频率:频率影响峰值功率与平均功率,临界频率(如50kHz)可获最佳切割深度与质量;

速度:速度过快会导致切割痕迹不连续,形成锯齿状边缘,需与频率匹配。

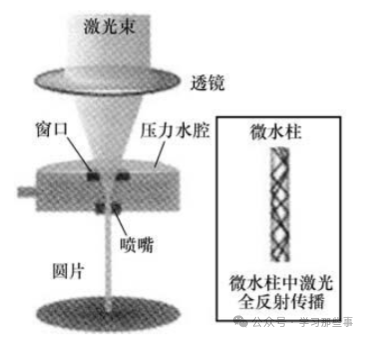

2.微水导激光技术

复合加工优势:在微水导激光基础上,利用水柱冲刷带走切割热与熔融颗粒,避免表面污染与热损伤;

技术瓶颈:设备成熟度低,喷嘴寿命短,需解决水柱稳定性与激光防护问题。

微水导激光划片机

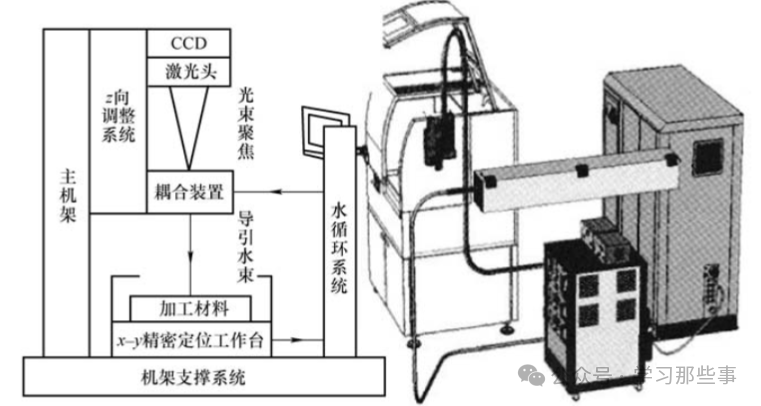

1.设备组成与功能:

微水导激光划片机由激光头、CCD视觉系统、耦合装置、X-Y精密定位工作台、Z向调整系统、水循环系统等组成。关键部件包括:

激光头与聚焦镜引导激光束并聚焦于喷嘴圆心;

微水柱喷嘴喷出直径30~100μm的高压纯净水柱,作为激光传输介质;

水循环系统提供过滤后的高压纯净水,确保水柱稳定性与洁净度。

2. 加工原理

微水导激光切割基于“激光在微水柱中全反射传输”的原理:

激光束经聚焦镜进入水腔,聚焦于喷嘴圆心;

高压纯净水从水腔左侧流入,通过微孔喷出形成稳定微水柱;

激光束耦合至水柱中,利用水柱与空气界面的全反射效应,沿水柱传输至材料表面;

激光能量仅在水柱直径范围内烧蚀材料,实现非接触切割。

其特点是无热影响区、无熔渣、无机械应力,切割表面洁净,适合高精密器件(如超薄晶圆、光学芯片)。

技术挑战在于喷嘴制作精度要求高,水柱稳定性直接影响加工质量,需防范激光辐射。

微水导激光划片机典型结构

总结

激光划片机凭借高精度、非接触、适应复杂轮廓等特性,成为半导体封装与微加工领域的核心设备。干式激光划片机在效率与成本上具优势,微水导与紫外激光则向高精度、低损伤方向突破。未来,随着飞秒激光、智能化控制系统的发展,激光划片机将进一步提升加工效率与材料适应性,推动微电子制造向更微型化、集成化迈进。

-

精密划片机 VS 激光划片机:谁是半导体及电子制造的 “扛把子”2025-02-13 1219

-

划片机在光学光电领域的应用:革新与进步的典范2023-12-14 1076

-

未来一、二年内博捷芯划片机将推出激光划片机系列设备2023-12-05 1064

-

划片机市场应用和前景2023-05-16 19966

-

全自动划片机和半自动划片机的差异2022-12-06 1607

-

博捷芯精密划片机行业介绍及工艺比较2022-11-09 17233

-

划片机的性能决定了芯片产品的质量!2022-10-28 1864

-

一文详解MCS-51单片机的中断系统2018-07-28 13907

-

美JPSA公司在中国获得激光划片专利2010-04-15 1253

-

苏州天弘激光推出TH-322型激光划片机2010-04-08 6233

-

天弘激光参加2010上海慕尼黑激光展2010-03-21 4127

-

激光用于晶圆划片的技术与工艺2010-01-13 12869

-

“魔法”激光划片 - MAHOH2009-12-15 584

-

GPP二极管、可控硅的激光划片工艺2008-05-26 15254

全部0条评论

快来发表一下你的评论吧 !