工业互联的桥梁:DeviceNet转Modbus RTU网关在橡塑料生产线的妙用

电子说

描述

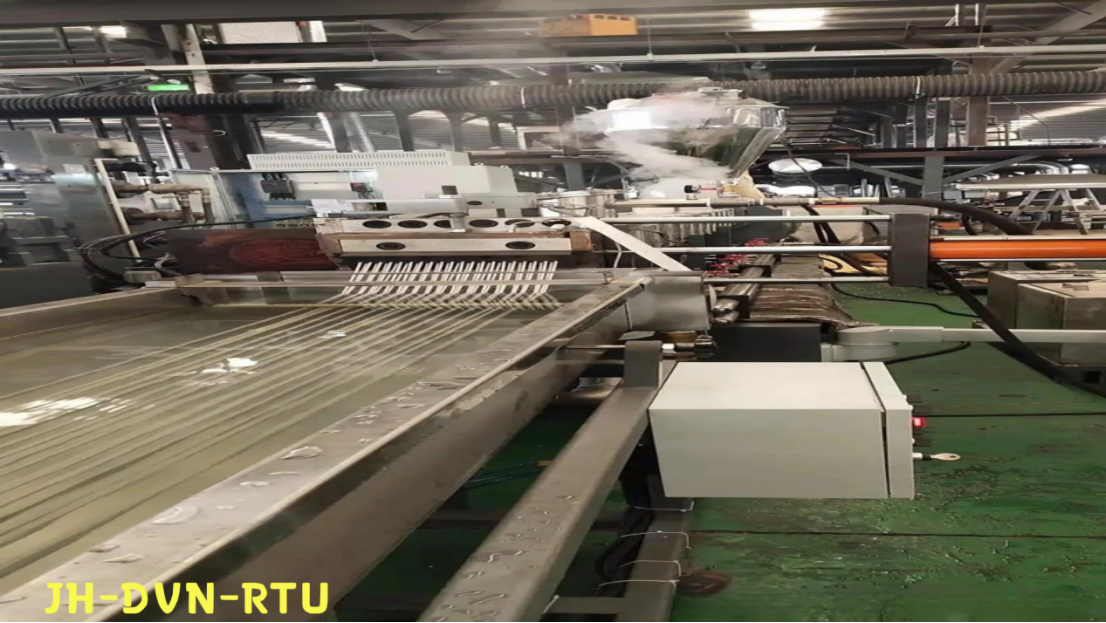

作为一名长期关注工业自动化发展的读者,我深知在橡塑料这类流程复杂、设备繁多的生产领域,设备间能否“顺畅对话”直接决定了效率与质量。当产线上同时矗立着采用实时控制总线DeviceNet的先进注塑机,与坚守经典串口协议Modbus RTU的老式温控器或辅机时,数据壁垒便悄然筑起。此时,一台不起眼的DeviceNet转Modbus RTU协议转换网关,便成了打通“任督二脉”的关键角色。

一、老旧设备焕新:温控系统的无缝融合

在一条大型PE管材挤出线上,核心主机采用DeviceNet总线精准控制螺杆转速与压力,而数台承担分区加热任务的旧式电阻炉温控器仅支持Modbus RTU。过去,操作员需手动记录各温区数据,既易出错又滞后。引入协议转换网关后,网关化身“翻译官”,实时采集各温控器的温度、报警状态(Modbus RTU信号),将其无缝转换为DeviceNet数据包上传至PLC。PLC由此实现全线温度的自动闭环调控与超温联动停机,良品率因此提升近5%,更避免了人工巡检的安全风险。

二、动力系统整合:能耗监控的实时触达

某橡胶密炼车间内,新型密炼机主控系统(DeviceNet)需实时获取周边辅机——如冷却水泵与除尘风机(Modbus RTU接口)的运行电流与启停状态,以优化能耗。网关通过RS485串口轮询读取各辅机电表数据,再经DeviceNet网络高速传输至主控系统。系统据此自动调整辅机运行时序,避开用电高峰。车间主管反馈,网关部署后月均电耗下降8%,且设备联动逻辑的透明度大幅提升。

三、集中监控落地:信息孤岛的终结者

在一体化注塑车间,管理者期望在中央SCADA屏上总览所有设备状态。然而,多台服役超十年的液压站与物料干燥机仅具备Modbus RTU通讯口。通过分布式部署多个转换网关,这些“沉默”设备的压力、油温、干燥湿度等参数被实时“转译”并汇入上层DeviceNet主干网,最终在SCADA系统中形成统一监控视图。生产调度员感慨:“现在任何一台设备的异常跳动都一目了然,故障响应时间缩短了60%以上。”

总结:小网关撬动大效益

DeviceNet转Modbus RTU协议转换网关,虽非产线上最耀眼的明星设备,却以独特价值成为橡塑料生产线智能化升级的“隐形功臣”:

打破壁垒,盘活资产:无需淘汰可靠的老设备,即可实现新旧系统融合,极大节省改造投资。

数据贯通,决策有据:打通底层数据链,为实时监控、能效优化与预测性维护提供坚实根基。

稳定高效,部署灵活:工业级设计保障复杂环境下的可靠运行,模块化配置适应多样现场需求。

在工业4.0浪潮下,此类协议转换技术如同精密的“神经末梢连接器”,让原本割裂的设备网络焕发协同智能。当注塑机的每一次精准合模都能与老风机的转速变化形成数据共振时,我们看到的不仅是效率的提升,更是一个个传统生产现场向数字化未来稳步迈进的坚实足迹

审核编辑 黄宇

-

百强联手,DeviceNet和Modbus RTU网关在高端汽车产业链中起强效2025-07-22 301

-

黑色金属生产车间:DeviceNet到Modbus RTU网关的“无声桥梁”2025-06-13 292

-

制药厂里的“翻译官”:DeviceNet转Modbus RTU协议转换网关如何助力生产2025-06-12 454

-

工业自动化网关在饮料行业中的应用:DeviceNet转Modbus RTU协议转换网关案例2025-06-11 437

-

DeviceNet转Modbus RTU,为纺织厂生产线赋能2025-06-10 313

-

DeviceNet转Modbus-RTU协议网关详细解读2025-06-09 480

-

基于 DeviceNet 转 MODBUS RTU 协议的施耐德 PLC 与 ABB 电机驱动器仓储堆垛机的定位控制优化方案2025-05-03 417

-

Devicenet转ModbusTCP网关在工业中的应用分享2025-01-13 595

-

CClinkie转Devicenet网关在现场的案例2024-03-21 634

全部0条评论

快来发表一下你的评论吧 !