推挽电路驱动多个mos

描述

在现代电子系统中,驱动多个MOS管是一项常见但充满挑战的任务。无论是工业设备中的电机控制,还是消费电子中的电源转换,都需要高效、稳定的驱动方案。推挽电路作为一种经典的功率放大结构,凭借其独特的优势,成为解决这一问题的关键技术之一。

为什么需要推挽电路?

MOS管作为电压控制型器件,理论上仅需电压信号即可导通,但实际应用中,其内部存在寄生电容(如Cgs电容)。驱动信号需要对这些电容快速充放电,才能实现高速开关。若驱动电流不足,电容充放电速度变慢,会导致MOS管导通延迟甚至发热损坏。

例如,当单个三极管驱动MOS管时,限流电阻会阻碍电流的快速输出。这就像用细水管给水池注水——水流太小,注满时间必然延长。而推挽电路通过互补型三极管或MOS管的组合,形成“推”和“拉”的双向电流通路,既能快速充电,也能快速放电,显著提升开关速度。

推挽电路的核心原理

推挽电路的核心在于互补驱动。典型的MOS推挽电路由一对N型和P型MOS管构成,两者交替导通,形成电流的“接力”模式。以驱动高侧MOS管为例:

正半周:N型MOS管导通,将电流“推”向负载,快速充电;

负半周:P型MOS管导通,将电流“拉”回电源,快速放电。

这种互补工作模式不仅降低了导通损耗,还能在低电压下实现高电流输出。例如,在5V逻辑信号驱动15V MOS管的场景中,推挽电路可将信号电平无缝转换,同时提供足够的驱动能力。

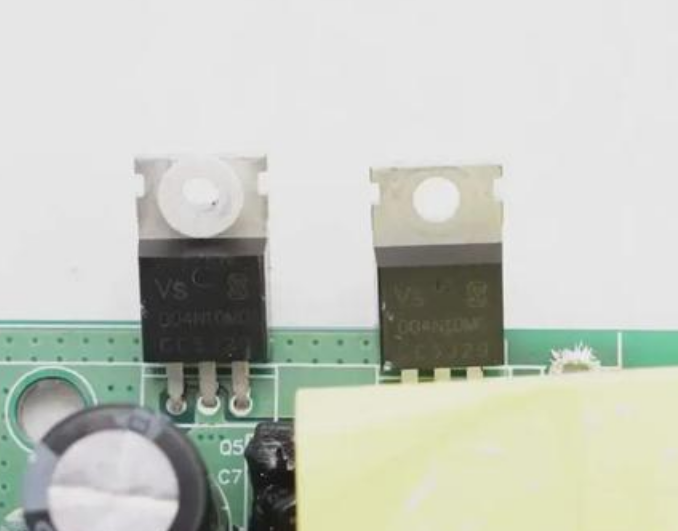

诺芯盛@推挽电路驱动多个mos

诺芯盛@推挽电路驱动多个mos驱动多个MOS管的关键挑战

当需要驱动多个并联的MOS管时,问题复杂度会显著增加。例如,在H桥电机驱动电路中,四个MOS管需要两对推挽电路协同工作。此时需重点解决以下问题:

信号同步性:多个推挽电路的驱动信号必须严格同步,否则会导致桥臂直通短路。这类似于十字路口的红绿灯系统——若时序错乱,车辆(电流)可能对向碰撞,引发故障。

死区时间控制:在MOS管切换的瞬间,必须设置短暂的“空白期”(通常为几十纳秒),防止上下管同时导通。这就像电梯门的防夹机制——在门未完全关闭前,系统暂停响应其他指令。

驱动电压匹配:不同MOS管的阈值电压可能存在差异。设计时需通过电阻分压或专用驱动芯片,确保每只管子的栅极电压均高于阈值,避免因个别管子未完全导通而引发局部过热。

推挽电路的设计优化策略

针对上述挑战,工程师常采用以下设计方法:

集成驱动芯片方案:如TI的UCC27324等专用芯片,内置死区控制逻辑和电流放大模块,可直接驱动多对MOS管。这种方案如同“智能交通指挥系统”,既保证时序精度,又简化电路设计。

分立元件优化:在分立式推挽电路中,可通过调整三极管的基极电阻(如降低阻值至100Ω以下)来提升驱动电流,同时采用快速恢复二极管加速关断过程。

热均衡布局:多个MOS管并联时,需在PCB布局上确保对称走线,避免因阻抗差异导致电流分布不均。例如,采用“星型拓扑”连接电源和地线,可类比为城市供水管网中的环形主干道,减少末端压降。

典型应用场景

DC-DC电源转换器:在同步整流拓扑中,推挽电路驱动上下两管,将开关损耗降低60%以上。例如,手机快充模块通过该技术实现95%以上的转换效率。

电机控制系统:工业机械臂的H桥驱动电路,依赖推挽电路实现正反转控制。其响应速度可达微秒级,满足精密定位需求。

高频逆变器:新能源领域的太阳能逆变器,利用多级推挽电路驱动数十个MOS管,将直流电转换为交流电。此时,电路设计需兼顾高频损耗与电磁兼容性。

未来发展趋势

随着宽禁带半导体(如GaN、SiC)器件的普及,推挽电路正朝着更高频率、更低损耗的方向演进。例如,氮化镓MOS管的开关速度可达传统硅基器件的10倍,这对驱动电路的瞬态响应提出了更高要求。未来,集成化驱动模块与智能化保护算法的结合,或将进一步降低多管驱动系统的设计门槛。

推挽电路的技术演进,恰似一场永不停歇的接力赛——每一代改进都在突破速度与效率的极限,而工程师的智慧,正是这场赛事中最关键的“催化剂”。

-

MOS管驱动电路的基础总结2017-08-01 33044

-

浅谈MOS管和推挽电路2019-04-22 33785

-

MOS驱动电路设计四种方案 电源IC直接驱动\推挽驱动\隔离驱动\加速关断驱动2023-01-16 10580

-

MOS管推挽电路设计2023-02-02 12809

-

推挽电路驱动与图腾柱驱动的区别2025-03-20 1857

-

推挽结构驱动MOS2017-11-21 9899

-

超声波中驱动电路是否需要推挽电路?2018-09-11 4621

-

推挽电路驱动MOS管如何实现轨到轨输出?2020-10-20 10790

-

如何驱动一个MOS管2022-02-28 1336

-

用推挽电路做大功率sic-mos管的驱动,有什么办法可以输出+21/-6的pwm信号嘛?2022-04-19 4395

-

高速MOS驱动电路设计和应用指南2016-06-22 1294

-

常用MOS管驱动电路分享2022-07-10 6099

-

MOS驱动的几种电路2022-09-06 4244

-

MOS管常用的驱动电路分享2023-01-26 3286

-

常用的mos管驱动方式2025-06-19 959

全部0条评论

快来发表一下你的评论吧 !