软启动器过载如何恢复

描述

软启动器作为电动机控制的重要设备,其过载保护功能是保障系统安全运行的关键环节。当软启动器因负载突变、参数设置不当或设备故障触发过载保护时,恢复操作需要遵循科学流程并结合故障原因进行针对性处理。以下是基于技术原理和实际应用的系统性恢复方案:

一、过载保护触发后的首要操作

1. 断电检查

立即切断软启动器电源,使用万用表测量主回路绝缘电阻(建议值>5MΩ),排除短路风险。检查功率器件(如晶闸管)表面是否有烧蚀痕迹,若发现模块鼓包或裂痕需立即更换。

2. 负载状态诊断

手动盘动电机联轴器,确认机械传动系统无卡死现象。对于泵类负载,需检查管道阀门状态;风机类负载需排查叶轮是否变形。某水泥厂案例显示,约38%的过载故障源于减速箱润滑不良导致的机械阻力增大。

二、参数复位与故障代码分析

现代软启动器(如施耐德ATS48、ABB PST系列)通常配备数字显示屏,可调取历史故障记录:

● 代码E.OL:持续过载,需检查电机额定电流设置是否低于实际值(误差应<5%)。

● 代码E.SC:晶闸管击穿,需用示波器检测触发脉冲波形。

● 代码E.ETH:散热器超温,检查冷却风扇转速(标准值≥2000rpm)。

通过控制面板执行"故障复位"操作前,必须确保热态电阻值恢复至常温(建议等待15分钟以上)。

三、关键参数优化调整

1. 启动曲线重设

对于惯性较大负载(如破碎机),建议采用双斜坡启动模式:

● 初始转矩设为30%-40%额定转矩。

● 加速时间延长至30-60秒。

● 突跳启动功能适用于带载启动场景。

2. 电流保护阈值计算

根据IEC60947-4标准,过载电流设定值应满足:

Iset = 1.1~1.3 × In(额定电流),

反时限特性曲线需匹配电机热特性。

3. 电压补偿设置

电网电压波动±10%时,应启用自动电压补偿功能。某变电站项目实测数据显示,启用补偿后电机启动电流峰值降低22%。

四、硬件检测与维护要点

1. 功率器件测试

使用半导体测试仪检测晶闸管:

● 正向压降VTM<1.6V。

● 触发电流IGT在5-50mA范围内。

● 维持电流IH>100mA。

2. 散热系统维护

清理散热器风道(积尘厚度<1mm),更换导热硅脂(推荐含银化合物型号)。温度传感器误差应校准至±2℃以内。

3. 接触器触点检查

旁路接触器主触点磨损量超过原始厚度1/3时需更换,吸合时间偏差不超过标称值20ms。

五、预防性维护策略

1. 定期检测计划

● 每月:记录启动电流波形(重点关注di/dt变化)。

● 每季度:进行绝缘电阻测试。

● 每年:做全载模拟试验。

2. 智能监测方案

加装振动传感器(频率范围10-1000Hz)和红外热像仪,通过物联网平台实现:

● 实时监测晶闸管结温(预警阈值110℃)。

● 振动加速度趋势分析(报警值4m/s²)。

3. 备件管理

建议库存:

● 同型号晶闸管模块(至少2只)。

● 触发板备用套件。

● 快速熔断器(额定电流按1.6倍设备最大值配置)。

六、特殊场景处理方案

1. 多电机并联启动

采用主从控制模式时,需设置:

● 电流平衡度偏差<8%。

● 启动时间差<0.5秒。

某矿山输送系统应用案例表明,加装环流抑制电抗器后,并联电机电流不均衡度从15%降至3%。

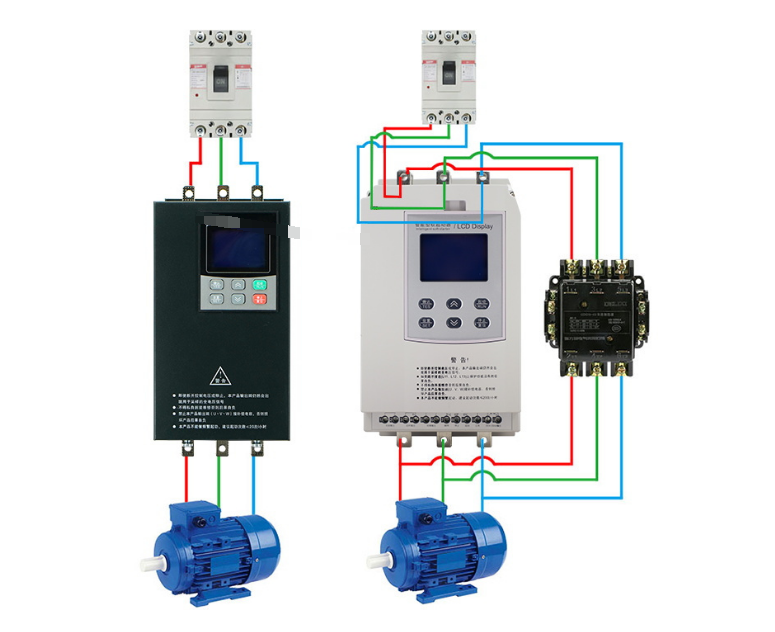

2. 变频/软启混合系统

切换过程中需设置死区时间(建议值100-200ms),避免反电动势冲击。采用先断后合的逻辑控制,确保电压过零时切换。

当完成上述恢复步骤后,建议进行三次空载试运行(间隔10分钟),再逐步加载至额定工况。对于重复性过载故障,应考虑升级软启动器容量(按1.25倍安全系数选型),或改用变频驱动方案。通过建立完整的设备健康档案(包括每次过载时的电流波形、温度数据等),可显著提升故障预测准确率。实践表明,规范化的恢复流程能使软启动器MTBF(平均无故障时间)延长至6000小时以上。

-

旁路软启动器和在线软启动器的区别及优缺点2023-11-07 6457

-

软启动器的安装与调试2023-09-21 4097

-

软启动器报过载的原因 软启动器过载如何恢复2023-04-24 15273

-

什么是软启动器2023-04-17 3522

-

软启动器怎么接线2023-03-20 14221

-

软启动器怎么调试_软启动器设置哪些参数2023-03-09 22607

-

软启动器的主要功能有哪些呢2021-09-13 1640

-

高压软启动器与低压软启动器的几大区别2020-09-11 7397

-

软启动器的使用场合2020-03-30 5730

-

软启动器如何选型2020-03-22 9835

-

软启动器接线图文大全2019-04-29 59018

-

软启动器启动方式2018-09-19 24390

-

软启动器工作原理与主电路图_软启动器接线实物图2018-02-01 227691

全部0条评论

快来发表一下你的评论吧 !