mos管并联后共用驱动电阻

描述

在电力电子系统的设计过程中,当单颗MOS管无法满足大电流承载需求时,工程师常采用多管并联的方案。这种设计如同将多匹骏马共同牵引一辆重车,需要缜密的协调机制才能发挥协同效应。其中驱动电阻的配置策略直接决定了整个系统的运行效率与可靠性。

一、驱动电阻的隐形指挥作用

驱动电阻在MOS管系统中扮演着类似交响乐团指挥的角色,其阻值大小决定了开关速度、功率损耗、电磁干扰(EMI)三大核心性能的平衡关系。过小的阻值如同油门踩到底的跑车,虽然能实现快速导通,但会引发严重的电压过冲和电磁干扰;过大的阻值则像踩了刹车的车辆,虽能抑制干扰,却会显著增加开关损耗。

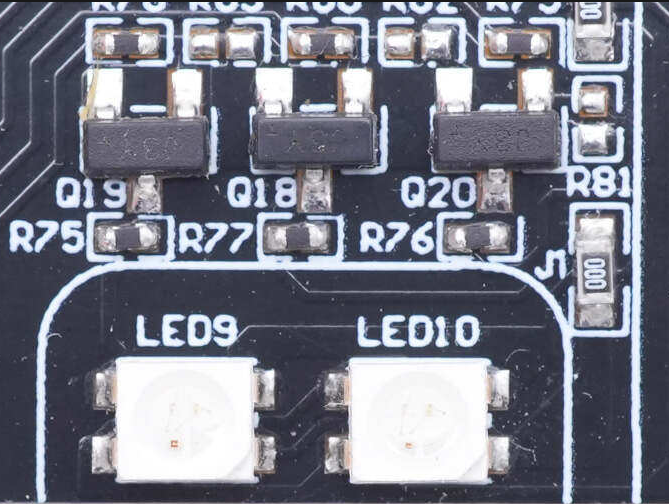

在并联拓扑结构中,这种调控作用被几何级放大。驱动电阻的选型不仅需要满足单管驱动的常规要求,还要考虑多管并联带来的寄生参数叠加效应。特别是当多个MOS管共用驱动电阻时,等效输入电容的倍增效应会直接影响驱动电流的分配均衡性。

二、共用驱动电阻的先天优势

采用单一驱动电阻的方案如同在机场设置统一安检通道,具有明显的集约化优势。首先是系统集成度的提升,通过共享驱动回路可节省30%-50%的PCB布局空间,这对于空间受限的便携设备尤为重要。其次是成本控制优势,省去多个精密电阻器件后,BOM成本可压缩约15%。

这种设计还能避免各支路驱动时序的差异问题。就像钟表匠统一校准多个齿轮的咬合间隙,共用驱动电阻确保了所有并联MOS管获得完全同步的驱动信号,从根本上消除了因驱动延迟差导致的电流分配失衡隐患。

诺芯盛@mos管并联后共用驱动电阻

诺芯盛@mos管并联后共用驱动电阻三、潜在风险的显性化表达

在享受集约化红利的同时,工程师必须警惕三个显性化风险。电流分配失衡是最典型的并发症,如同高速公路多个出口缺少流量控制,某些MOS管可能承受超过设计值的电流负荷。实验数据显示,当并联数量超过4个时,电流分配偏差可能达到12%-18%。

热应力集中则是另一个隐蔽杀手。在动态工作状态下,各MOS管的结温差异可达20℃以上,这种热不平衡会引发正反馈效应——温度越高的器件导通电阻越大,进一步加剧电流分配失衡。实际案例中曾出现过因局部过热导致的雪崩击穿事故。

驱动能力的临界衰减问题也不容忽视。当并联MOS管数量达到5个以上时,等效输入电容可能超过驱动芯片的带载能力,导致开关波形出现明显畸变。某工业电源项目中,驱动电阻从10Ω调整为4.7Ω后,开关损耗降低了37%。

四、平衡设计的关键路径

实现最优设计需要建立多维度的工程坐标系。驱动电阻值的黄金分割点可通过公式Rg=√(L/(C*N))进行初算,其中L为回路电感,C为单管输入电容,N为并联数量。但实际应用中需预留20%的调节裕量,通过双脉冲测试仪进行动态验证。

PCB布局需遵循"三位一体"原则:驱动回路走线长度差异控制在5mm以内,栅极电阻优先采用0402封装以减少寄生电感,电源平面必须提供低阻抗路径。某服务器电源的实测数据显示,优化走线布局后,开关噪声降低了8dB。

热设计方面建议采用三级防护机制:基板选择热导率>4W/mK的铝基板,器件间距保持3mm以上的热膨胀缓冲带,必要时可添加相变导热材料。对于超过6管并联的系统,推荐使用热管均温板技术。

五、面向未来的技术演进

随着宽禁带半导体器件的普及,驱动电阻的选择逻辑正在发生根本改变。氮化镓器件所需的驱动电阻值通常只有硅基MOS管的1/3,这对多管并联设计提出了新挑战。数字控制技术的引入则带来了动态调阻的可能性,通过FPGA实时调节等效驱动电阻,已在某电动汽车充电模块中实现5ns级的延迟补偿。

在工业4.0的框架下,智能监测系统开始集成结温预测算法。通过采集驱动波形的前沿斜率,结合机器学习模型,能提前30μs预判潜在的热失控风险,这项技术使某光伏逆变器的MTBF提升了2000小时。

从本质上看,MOS管并联驱动设计是工程妥协的艺术。它要求设计者在系统效率、成本控制、可靠性保障之间找到最佳平衡点。随着第三代半导体材料与智能控制技术的深度融合,这项经典课题正在焕发新的生命力,持续推动着电力电子系统向着更高密度、更高效率的方向演进。

-

MOS管的并联使用:如何保证电流均流?2025-02-13 4180

-

MOS管驱动电阻大小的影响2024-07-23 7066

-

mos管并联后电流增加多少2023-09-07 3057

-

MOS管驱动电阻并联二极管的作用2023-07-04 13573

-

[讨论] mos管并联的驱动电阻如何配置,开启电压如何确定?2022-07-29 8120

-

MOS管并联是什么意思2021-10-29 2781

-

晶体管与MOS管的并联理论2021-10-22 1460

-

MOS、三极管并联使用时的均流电阻选取?2021-01-05 8523

-

如何看待多颗MOS管的并联,其可行性方案是什么2020-12-09 21315

-

直流电机驱动全桥电路中MOS管并联的电容和电阻有什么作用?2019-09-27 8128

-

浅析MOS管串联并联的驱动应用2018-11-28 3825

-

多颗MOS管的并联应用研究2018-10-12 3102

-

MOS管参数详解及驱动电阻选择2016-01-13 1950

-

MOS管并联均流技术分析2015-07-24 16039

全部0条评论

快来发表一下你的评论吧 !