基于物联网的布进炉 PLC 远程监控方案:数据采集赋能温度精准调控与故障快速预警

电子说

描述

一、 行业痛点:布进炉生产线管理的挑战

某大型纺织印染企业拥有多条布进炉(定型机)生产线,每条生产线配备多台设备,通过PLC实现基础自动化控制。尽管生产效率得到提升,但传统的管理模式难以满足精细化、智能化、安全化生产的需求,企业面临的核心痛点如下:

数据孤岛,生产“黑箱化”:

布进炉运行涉及炉温(多区段)、风压/风速、织物运行速度、张力、湿度等大量关键工艺参数。

设备分散、PLC品牌/协议多样,缺乏统一、实时的数据采集手段,导致生产过程不透明。

管理人员无法远程、实时掌握设备运行详情,难以进行工艺优化与精细管理。

监控滞后,风险高企:

主要依赖人工定时巡检,效率低、覆盖不全,存在监控盲区。

关键异常(如炉温异常飙升/骤降、烘房压力失衡、织物张力失控、传动故障)难以及时发现。

后果严重:极易导致织物烧毁、色差、纬斜等质量事故,设备损坏(如导辊变形、电机烧毁),甚至火灾安全隐患,造成巨大经济损失。

运维粗放,决策无据:

缺乏连续、完整的设备运行数据积累,无法准确评估设备性能(OEE)和健康状态。

设备维护依赖经验或事后抢修(Breakdown Maintenance),计划性维护(PM)和预测性维护(PdM)缺失。

无法基于数据分析优化生产工艺(如设定温度曲线、风速)、制定科学的维护策略、降低能耗与备件成本。

二、 解决方案:基于工业智能网关的布进炉智能监控系统

(一) 方案概述

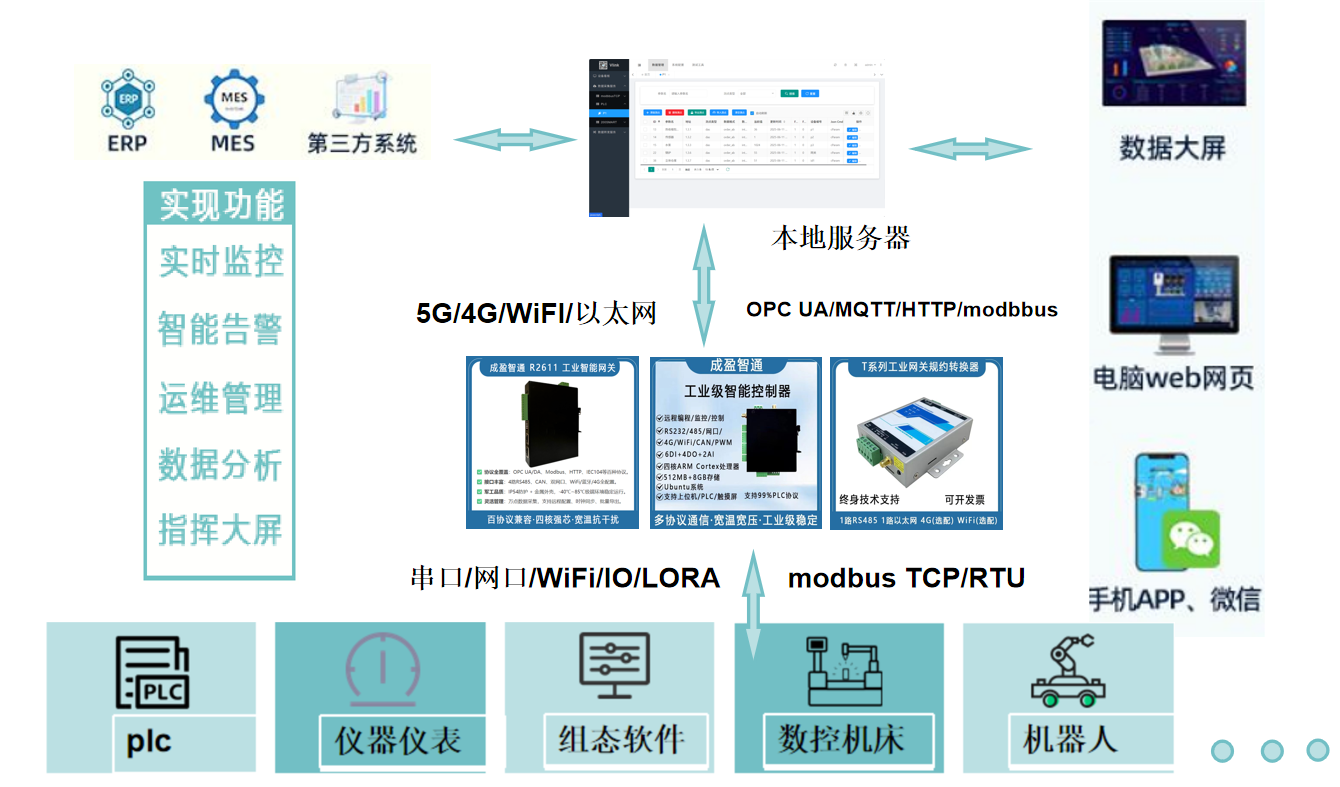

本方案以成盈智通工业智能网关为核心,构建布进炉生产线智能监控与运维系统:

智能边缘接入:

在每条生产线的布进炉PLC控制柜旁部署工业智能网关。

网关深度适配主流及印染专用PLC协议(如Siemens, Rockwell, Omron, Modbus TCP/RTU 及品牌专有协议),无损采集所有关键运行与工艺参数。

支持边缘计算:在本地进行数据预处理、缓存、异常初步判断,提升效率与可靠性。

可靠数据传输:

网关提供5G/4G/WiFi/以太网等多种灵活、可靠的联网方式,适应复杂车间环境。

将采集的实时数据、报警信息、视频流(可选)加密传输至云端成盈智通工业物联网监控平台。

云端智能平台:

平台实现数据的统一接入、存储、分析、可视化与管理。

构建集中监控、智能预警、远程运维、数据分析于一体的数字化管理中枢。

(二) 实现功能与价值

全链路数据实时采集与可视化监控:

实时看板: 集中展示各生产线、各布进炉的运行状态(运行/停止/故障)、核心工艺参数实时值(各温区温度、风速风压、织物速度、张力、湿度)。

工艺流程图: 以组态方式直观呈现设备工艺流程及实时数据点。

历史曲线: 查看任意参数的历史趋势,辅助分析工艺稳定性。

价值: 打破数据孤岛,实现生产全程透明化,为精细化管理提供实时依据。

智能预警与主动式安全保障:

灵活规则引擎: 自定义多级报警阈值(如:温区超温±X℃、张力超限、速度异常波动、压力失衡)。

多级秒级告警: 异常发生时,平台自动触发告警,通过平台弹窗、APP推送、微信、短信即时通知责任人(班组长、工艺员、设备工程师、安全员)。

辅助诊断: 结合参数异常组合,提示可能故障原因(如:加热管损坏、风机故障、传感器漂移、织物堆积)。

价值: 大幅降低质量事故与设备损坏风险,避免火灾隐患,保障人员与财产安全,减少非计划停机。

远程运维与高效故障处理:

远程参数调整: 授权人员可远程微调设备运行参数(如速度设定、温度设定值)。

PLC远程维护: 工程师通过成盈智通设备维护快线,安全地对PLC进行远程诊断、程序上下载、在线调试,快速修复软件类故障。

移动化运维: 现场人员通过APP接收报警、查看设备实时数据、上报处理进展。

价值: 显著缩短故障响应与修复时间(MTTR),减少专家出差成本,提升设备可用率与生产效率。

数据驱动分析与持续优化:

设备效能分析: 精准计算单机/产线OEE(时间开动率、性能开动率、一次合格品率),识别效率损失根源(如等待、小停机、速度损失)。

工艺优化支持: 分析历史参数与产品质量(色差、纬斜、手感)的关联性,优化温度曲线、风速设定等工艺参数。

预测性维护洞察: 基于运行数据(如电机电流/振动趋势、加热管效能衰减)构建模型,预测关键部件寿命,指导预防性维护。

能耗监控: 监测设备主要能耗点,识别节能潜力。

定制化报表: 自动生成设备运行报告、报警统计报告、维护报告、能效报告。

价值: 提升产品一次合格率,优化生产工艺,降低能耗与维护成本,实现基于数据的科学决策。

(可选)视频监控联动:

在关键点位(入布口、出布口、烘房观察窗)安装耐高温工业摄像头。

平台集成视频流,实现:

报警联动: 触发报警时自动弹出相关视频画面,辅助远程确认现场状况(如:是否断布、跑偏、冒烟)。

远程巡检: 管理人员可随时远程查看现场实况,替代部分人工巡检。

价值: 增强远程诊断准确性,提升安全监控水平。

三、 方案效益总结

成盈智通布进炉智能监控系统,助力纺织印染企业实现:

生产透明化: 7x24小时远程掌握全线设备状态与工艺细节。

风险最小化: 智能预警机制有效预防织物损毁、设备损坏及安全事故。

运维高效化: 远程维护与移动化工单提升响应速度,降低维护成本30%+。

质量稳定化: 数据驱动的工艺优化提升产品一次合格率,减少返工。

决策科学化: 深度数据分析为设备管理、工艺改进、能效提升提供坚实依据。

成本最优化: 降低非计划停机损失、能耗成本、维护成本与质量成本。

赋能企业打造更安全、高效、智能的现代化印染生产线。

审核编辑 黄宇

-

高速分切机PLC数据采集远程监控系统方案2025-11-06 282

-

提升卷布机效能:PLC智能数据采集与远程监控解决方案2025-07-03 464

-

卷布机数据采集远程监控系统方案2025-06-26 582

-

布进炉PLC数据采集远程监控系统方案2025-04-18 576

-

plc物联网数据采集平台是什么2024-06-24 1694

-

跳汰机PLC数据采集远程监控物联网系统解决方案2023-12-20 1142

-

热压机PLC数据采集远程监控物联网解决方案2023-12-19 812

-

制氢机数据采集远程监控解决方案2023-08-28 1439

-

垃圾焚烧设备PLC数据采集远程监控系统解决方案2023-07-31 1228

-

物联网数据采集如何实现?2022-09-07 7081

-

物联网数据采集网关、物联网远程数据采集网关的应用2022-01-19 1681

-

PLC远程监控与数据采集方案2018-12-28 668

全部0条评论

快来发表一下你的评论吧 !