X-ray设备2D/3D检测金属材料及零部件裂纹异物的缺陷

描述

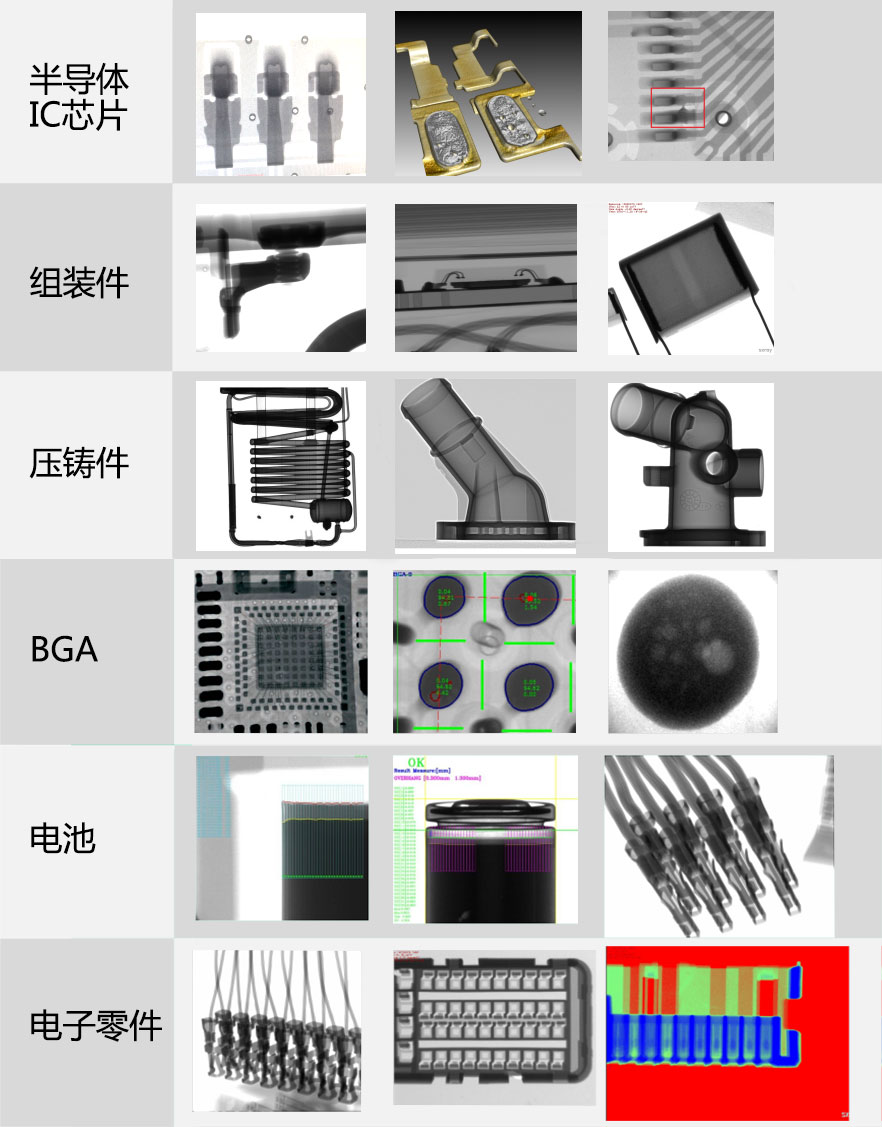

在高端制造领域,金属材料及零部件的内部质量直接关系到产品性能与安全性。X-ray设备凭借其独特的穿透成像能力,成为检测裂纹、异物等缺陷的关键工具,而2D/3D检测技术的结合,更将检测精度与效率提升至全新高度。

技术原理:透视金属内部的“火眼金睛”

X-ray设备通过发射高能X射线穿透金属材料,利用不同密度物质对X射线的吸收差异,在探测器上形成二维或三维图像。2D检测可快速定位缺陷位置,3D检测则能重建物体内部结构,实现缺陷的立体可视化。

应用优势:精准高效,无损检测

1.裂纹检测:金属疲劳裂纹、焊接微裂等隐蔽缺陷,在X-ray图像中呈现为明显的灰度差异。3D断层扫描可穿透多层结构,精准识别裂纹走向及深度,避免漏检。

2.异物识别:金属夹杂、非金属异物等,通过密度对比清晰可见。某航空发动机厂商利用X-ray检测,成功发现涡轮叶片内部0.3mm的陶瓷颗粒,避免重大安全隐患。

3.效率提升:自动化2D检测系统可实现高速在线扫描,3D检测则通过CT重建技术,减少传统剖切检测的破坏性,缩短研发周期。

行业趋势:智能化与高精度并进

随着AI算法的融入,X-ray设备正从“被动检测”向“主动预警”升级。某德国企业开发的智能检测系统,可自动识别缺陷类型并分级,检测效率提升50%。同时,微焦点X射线源与高分辨率探测器的结合,使检测精度突破0.1μm,满足半导体封装、医疗器械等高精尖领域的需求。

X-ray设备2D/3D检测技术,以无损、高效、精准的优势,重塑了金属材料及零部件的质量控制流程。从航空航天到汽车制造,从电子元器件到精密模具,其应用边界不断拓展,为制造业高质量发展筑牢检测基石。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

自动3D X射线和离轴2D X射线检查2019-10-28 2450

-

一些非IC类or非金属成份的产品想要观察内部结构、缺陷,3D X-ray能做到吗?2020-06-12 2751

-

X-ray(X光无损检测)注意事项?2020-10-16 3986

-

无损检测X-ray(2D&3D)详细内容2021-12-16 12406

-

基于深度学习和3D图像处理的精密加工件外观缺陷检测系统2022-03-08 28139

-

X-ray检测设备应用于检测汽车零部件材料2023-03-22 1269

-

3d打印金属材料2023-04-25 1417

-

X-ray检测仪在汽车零部件行业的应用有哪些?-智诚精展2023-05-29 1605

-

3D扫描仪在汽车零部件产业的应用:零部件逆向设计偏差检测2023-06-21 1204

-

X-Ray检测设备无损探伤测量机2023-08-18 2516

-

X-RAY在失效分析中的应用2023-12-04 2488

-

金属零部件三维扫描CAV全尺寸3D偏差检测2024-03-15 1159

-

工业零部件三维扫描形位公差检测3d偏差比对-CASAIM2024-08-20 1138

-

3D打印汽车零部件模型定制服务,多种材料、快速打印-CASAIM2024-11-20 1232

-

Vitrox 3D在线X-RAY检测技术2025-12-03 400

全部0条评论

快来发表一下你的评论吧 !