半导体硅片生产过程中的常用掺杂技术

描述

文章来源:晶格半导体

原文作者:晶格半导体

在半导体硅片生产过程中,精确调控材料的电阻率是实现器件功能的关键,而原位掺杂、扩散和离子注入正是达成这一目标的核心技术手段。下面将从专业视角详细解析这三种技术的工艺过程与本质区别。

原位掺杂:生长与掺杂同步的高效技术

原位掺杂堪称半导体材料掺杂的前沿高效方案,其核心在于将掺杂过程与材料生长过程合二为一。在高温生长环境下,杂质原子能够自然融入晶体结构,这一过程不仅不会对晶体结构造成损伤,还能同步激活杂质原子,从而巧妙规避了后续退火工艺及大量热预算的投入。不过,该技术对材料形态有一定要求,更适用于完整覆盖的薄膜材料制备。

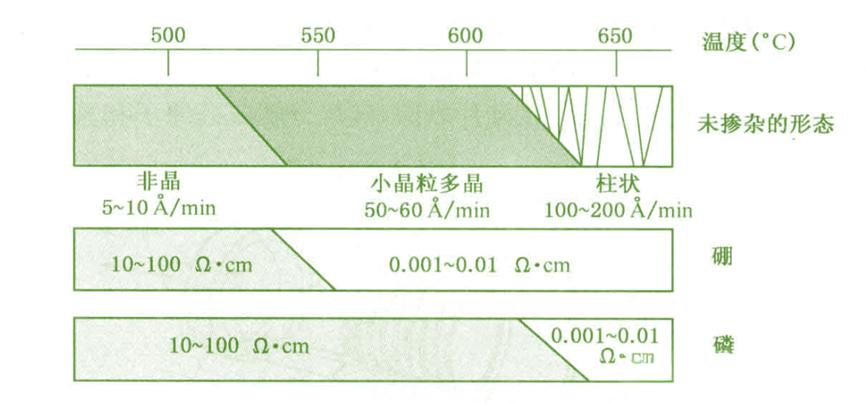

在实际工艺中,硅烷(SiH₄)凭借其优良的反应活性,成为最常用的反应气体,二氯甲硅烷(SiH₂Cl₂)和四氯化硅(SiCl₄)也偶有应用。当反应气体抵达硅片表面时,硅烷会发生分解,释放出硅原子与氢气。在化学气相淀积(CVD)过程中,通过精准控制向反应物质流中引入合适的杂质源气体,即可实现多晶硅生长过程中的原位掺杂。其中,三氯氧化磷(POCl₃)作为液态材料,借助惰性气体以蒸气形式引入反应装置,成为 CVD 系统中理想的磷杂质源;乙硼烷(B₂H₆)、砷化三氢(AsH₃)和磷化氢(PH₃)等气态材料,则分别作为硼、砷、磷杂质源参与反应。为确保工艺安全,杂质气源通常会用氮气等惰性气体进行稀释,一般杂质流占硅烷的比例仅为百分之几,例如将 PH₃稀释至 2%。

扩散:基于热运动的传统掺杂工艺

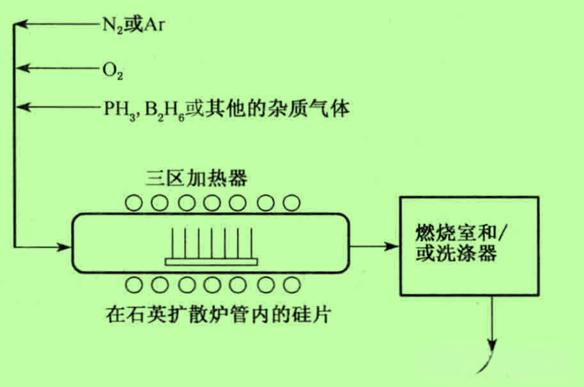

扩散工艺在半导体和微机电系统(MEMS)技术中占据重要地位,主要用于实现薄膜整体掺杂或局部掺杂区的构建。该工艺的原理基于高温条件下,杂质原子从高浓度区域向低浓度区域的热扩散现象,在硅材料工艺中,温度通常需高于 900°C。

早期半导体技术中,气相扩散应用广泛,但因其需使用磷化氢、乙硼烷、POCl₃、BCl₃等有毒气体,如今已逐渐被替代。而固相扩散技术成为主流,它利用在待掺杂衬底上预先制备的薄膜材料作为杂质源,这些薄膜多为含硼或磷的玻璃材料。含磷或含硼的玻璃薄膜一般通过低压化学气相淀积(LPCVD)设备制备,以低压硅烷为基础,混入少量 PH₃或 B₂H₆,在约 400°C、300mTorr 的条件下完成淀积。考虑到高杂质浓度玻璃易吸湿的特性,此类玻璃中的杂质含量通常控制在 4 - 7wt%。

在硅器件平面工艺中,“两步扩散” 工艺被普遍采用。第一步为恒定表面源扩散,也称为 “预淀积”。在较低温度和较短时间条件下,杂质原子在硅片表面形成极浅的扩散层,近似于表面淀积;第二步是将预淀积后的硅片转移至另一扩散炉,通过高温加热使杂质进一步向硅片内部扩散并重新分布,实现所需的表面浓度和扩散深度,此步骤即有限表面源扩散,也叫 “再分布” 。

离子注入:高能粒子操控的精准掺杂技术

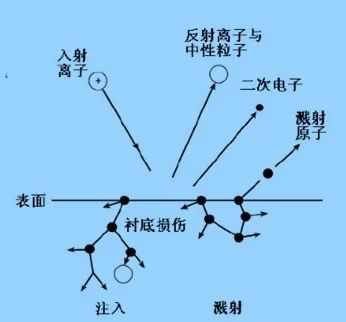

离子注入是一种通过将高能离子束注入半导体衬底材料实现掺杂的先进工艺,相比传统高温扩散工艺,具有显著优势。由于该工艺无需掩膜承受高温,因此可选用的掩膜材料更为多样。不过,离子注入过程会对半导体晶格结构造成损伤,需后续通过热退火工艺修复晶格,并激活杂质原子。

离子注入与扩散工艺的显著区别在于杂质分布特性。扩散工艺中,因杂质直接与表面接触,最高杂质浓度位于材料表面;而离子注入能够精准地将杂质原子注入衬底表面以下,特别适用于制备如埋沟器件等特殊结构。只要离子能量足够高,还可穿透表面结构,实现深层掺杂。此外,离子注入在杂质浓度和分布控制方面展现出极高的灵活性和精准度,这是传统扩散工艺难以企及的。

三种技术的综合对比

从工艺原理来看,原位掺杂是生长与掺杂并行,利用气相反应实现;扩散依赖热驱动下的浓度差扩散;离子注入则借助高能离子束的物理轰击。在工艺条件上,原位掺杂在材料生长温度下进行,扩散需高温(>900°C),离子注入虽对温度要求不高,但后续退火仍需高温处理。杂质分布方面,原位掺杂和扩散的杂质浓度峰值在表面,离子注入可灵活调控杂质分布深度。从工艺优势分析,原位掺杂高效节能,扩散工艺成熟、成本较低,离子注入则具备高精度和强灵活性。

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1599

-

半导体器件生产中的静电2013-07-03 2828

-

半导体生产中的静电问题2013-07-23 3931

-

SPC在半导体在半导体晶圆厂的实际应用2018-08-29 4383

-

请问在生产过程中焊接元件时需要考虑的因素?2020-12-10 1985

-

LED显示屏生产过程中静电的来源是什么?如何防静电?2021-06-03 2205

-

印刷电路板生产过程中的清洁生产技术2009-11-16 2299

-

关于PCB 生产过程中铜面防氧化的一些探讨2009-11-17 4305

-

荧光灯生产过程中的排气问题2011-04-22 1084

-

半导体生产过程中的主要设备汇总2018-05-11 97043

-

如何防范PCB生产过程中的铜面氧化2018-09-17 8726

-

PCB生产过程中如何改善问题2020-03-24 3541

-

静电可怕!如何避免生产过程中的静电危险2023-05-12 2071

-

锡膏生产过程中应注意哪些要点?2024-09-23 835

-

晶圆制造过程中的掺杂技术2025-10-29 641

全部0条评论

快来发表一下你的评论吧 !