钢铁行业能源智能监控系统:实时数据采集·全工序能耗分析,碳足迹优化方案

电子说

描述

行业背景

钢铁行业占全球工业能耗的15%(IEA 2023数据),在“双碳”战略推动下,国家发改委《钢铁行业节能降碳专项行动计划》明确要求:

完善能耗在线监测系统,2025年前重点企业需实现吨钢综合能耗下降5%以上,碳排放强度降低18%。

传统能源管理面临数据孤岛严重、多介质计量分散、能效优化滞后三大瓶颈,构建智慧能源管控体系已成为钢铁企业绿色转型的核心命题。

需求痛点

数据采集

电、煤、气数据分散在智能电表、皮带秤PLC、气表等多系统中 人工抄录误差率>8%,数据时效性滞后4-6小时

能效分析

缺乏能耗与生产节奏(如高炉-转炉联动)的关联分析 非计划性能耗波动占总量12%,年损失超2000万元

合规管理

手工编制碳排放报告,难以满足国家平台对接要求 环保处罚风险提升35%,碳配额交易数据失真

解决方案

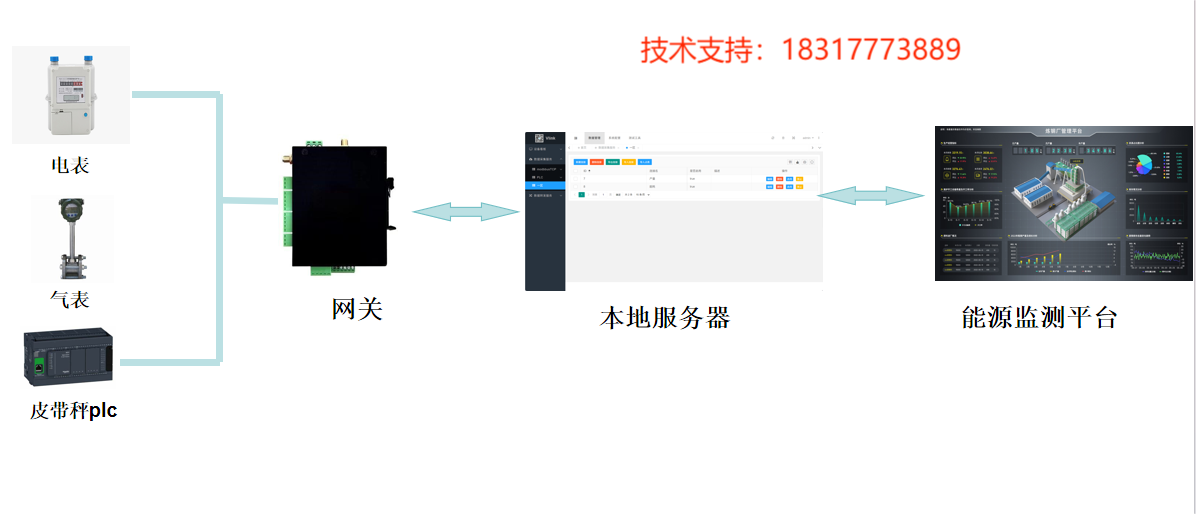

部署成盈智通能源数据中台,构建“采-算-管-控”一体化体系:

智能采集层

电力:通过Modbus TCP协议接入智能电表,实时采集电压、电流、功率因数等50+参数

煤炭:解析西门子S7-1200 PLC数据,动态获取皮带秤入库/出库重量(精度±0.5%)

天然气:对接ROSEMOUNT 8800D涡街流量计,加密传输温度补偿后标况流量

边缘计算层

工业网关内置能耗平衡模型,实时校验电/煤/气数据逻辑一致性(如1吨钢≈480kWh电)

数据压缩率85%,降低网络带宽压力

平台层

时序数据库存储10亿级数据点,支持毫秒级响应

内置GB17167-2012、ISO50001标准计算引擎,自动生成合规报表

系统功能

多源数据融合接入

智能诊断与优化

能效驾驶舱:动态展示吨钢能耗、工序能耗比、峰谷电利用率等KPI

损耗溯源:AI识别异常能耗模式(如空压机泄漏告警响应<30秒)

策略推荐:基于电价曲线与生产计划,推荐最优用电时段(节省电费12-18%)

双碳合规支撑

自动生成碳排放报告(符合MRV标准)

对接省级能耗监测平台,满足《重点用能单位能耗在线监测系统技术规范》

战略价值

年节约能源成本>1800万元(按年产500万吨钢计)

碳排放强度下降22%,助力获取绿色信贷优惠

通过ISO50001认证,提升出口产品竞争力

方案亮点

军工级可靠性:-40℃~75℃宽温运行,MTBF>10万小时

生态开放:提供OPC DA/UA、MQTT接口,无缝对接SAP、金蝶云星空

敏捷部署:30天完成全厂级系统上线,投资回收期<14个月

本方案深度融合工业物联网与能源管理经验,为钢铁企业提供数据可采、风险可控、能效可优的绿色转型引擎。

审核编辑 黄宇

-

可与MES系统集成的数据采集监控平台2024-12-16 2127

-

LP-SCADA系统应用效益2025-01-14 1943

-

工业能源采集及监管系统的数据采集及传输方案2012-05-29 3970

-

专注数据采集分析系统研发 做设备与MES系统中转站2023-12-01 2924

-

PLC实时数据采集如何实现?2022-11-24 2931

-

PLC实时数据采集如何实现2022-12-08 2026

-

华为智能光伏钢铁行业绿色低碳现场会成功举行2023-07-20 957

-

钢铁行业数字化转型解决方案2023-07-25 1051

-

工厂电表数据采集系统助力能耗分析与节能优化2023-08-30 1054

-

智能工厂能耗数据采集系统2023-10-11 1334

-

浅析能源管理系统在钢铁行业的应用2023-10-30 1415

-

钢铁行业中能源管理的应用意义分析2024-01-18 422

-

钢铁行业能源精细化管理系统(水电表数据采集系统)2024-01-29 986

-

基于RS485数据采集的三级能耗监测管理系统解决方案2024-08-01 1222

-

钢铁行业能源数据采集监控管理系统方案2025-04-08 454

全部0条评论

快来发表一下你的评论吧 !