半导体掺杂浓度及图形测量方法

描述

文章来源:学习那些事

原文作者:小陈婆婆

本文主要讲述芯片制造中的半导体测量:掺杂浓度及图形测量。

芯片制造

本文对半导体测量:掺杂浓度及图形测量进行讲解,分述如下:

掺杂浓度测量方法

图形测量及检查

掺杂浓度测量方法

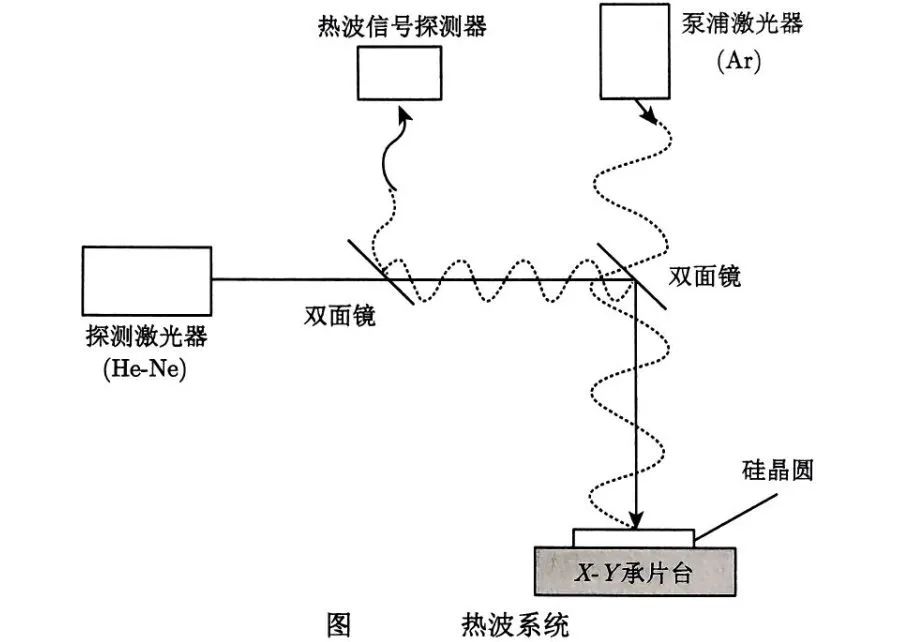

一、热波系统

热波系统通过激光诱导热效应与晶格缺陷的关联性实现掺杂浓度评估。其核心机制为:氩泵浦激光经双面镜聚焦于晶圆表面,通过光热效应产生周期性热波,导致局部晶格缺陷密度变化。

氦氖激光束经相同光路反射后,其反射系数变化量与缺陷点数量呈正比关系。该方法突破传统技术对晶圆图形化的限制,可同时适用于无图形晶圆与有图形晶圆的掺杂浓度检测。通过建立缺陷密度与掺杂浓度的定量关系模型,可有效表征离子注入工艺的均匀性及掺杂剂活化效率,尤其适用于快速工艺监控场景。

二、电容-电压法测硅外延层纵向杂质分布

电容-电压法针对薄层高阻外延材料实现高精度纵向杂质分布表征。

该方法构建于肖特基接触的电容-电压特性分析:通过制备金属-半导体单边突变结,利用势垒电容与耗尽层宽度的物理关联,建立掺杂浓度分布解析模型。

其关键结论包含:

掺杂浓度与微分电容特性直接相关,通过测量不同偏压下的电容值C及微分电容-电压斜率,可由公式直接计算掺杂浓度。

耗尽层宽度与电容呈反比关系,由公式

XD=Cεrε0

确定,通过变偏压扫描可获得掺杂浓度随深度变化的连续分布曲线。

该方法突破三探针法的测量极限,适用于亚微米级薄外延层及高电阻率材料,其纵向分辨率可达纳米量级,为外延生长工艺优化提供关键参数支撑。

图形测量及检查

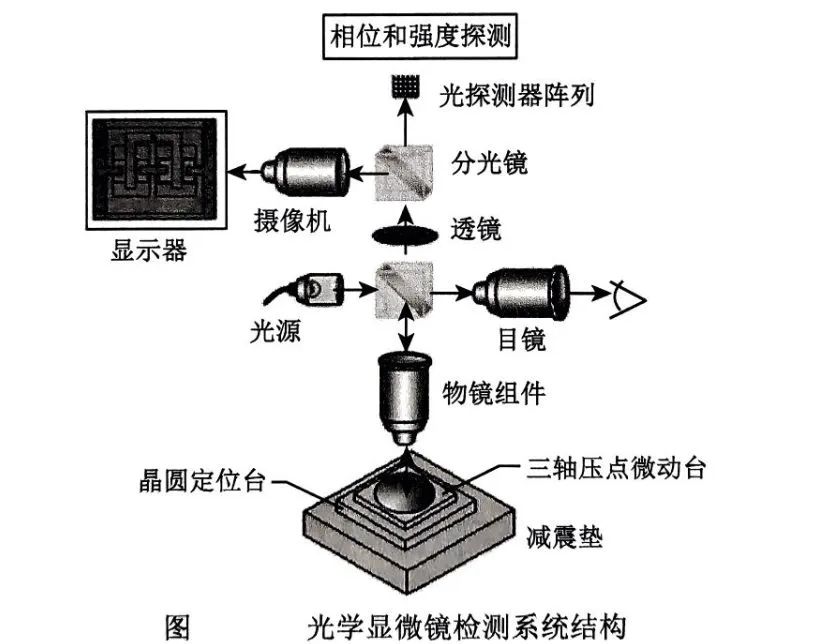

一、表面缺陷检测

无图形晶圆检测

核心手段:光学显微镜与光散射缺陷检测仪组合应用

工艺监控指标:采用"单片晶圆单工艺步颗粒增量(Particles Per Wafer Per Pass)"评估设备洁净度。

检测能力:可实现粒径0.1μm以下颗粒的分类统计及空间分布映射,为工艺设备清洁度管理提供量化依据。

有图形晶圆检测

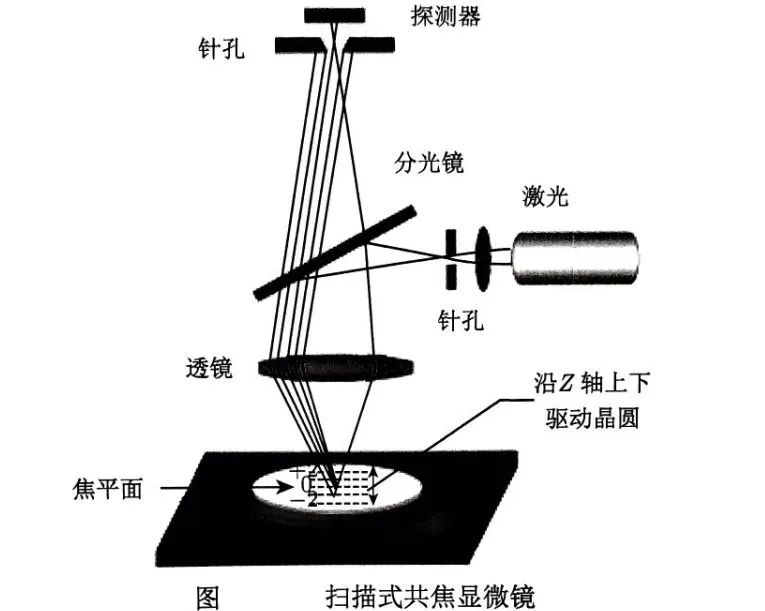

光学检测原理:基于激光扫描引发的光散射效应,通过探测反射/散射光强差异识别缺陷。

关键设备特性:扫描式共焦显微镜通过点光源逐点扫描成像,有效抑制焦外噪声,实现纳米级表面形貌解析。

检测信息维度:可同步获取颗粒尺寸、形貌特征及表面粗糙度参数。

二、关键尺寸(CD)测量

光学显微镜适用范围:适用于0.5μm以上特征尺寸的初代集成电路制造

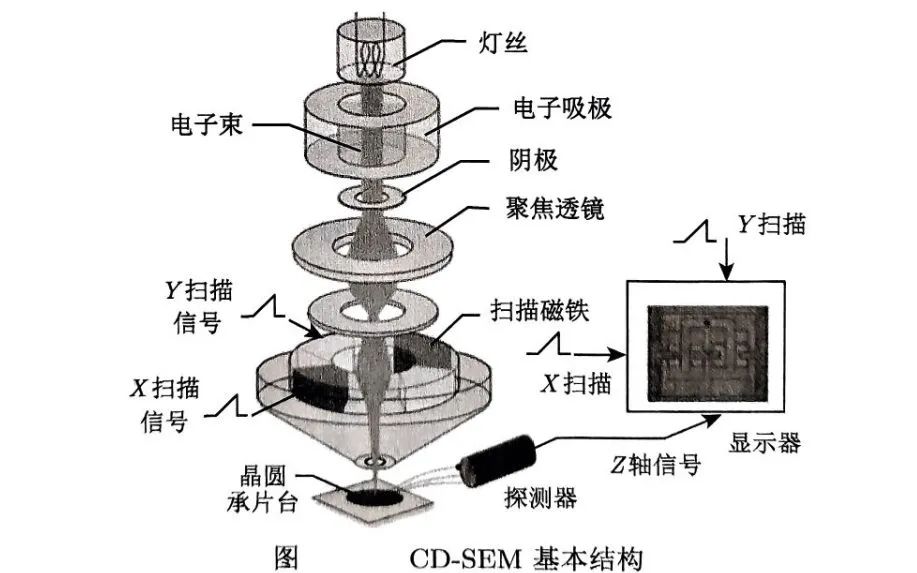

扫描电镜(SEM)技术优势

分辨率突破:电子束德布罗意波长(λ≈h/√(2meV))远小于可见光波长,实现亚纳米级测量精度。

检测模式:低能电子束(<2keV)实现非破坏性在线检测,高能模式(100-200keV)支持深层结构成像。

CD-SEM核心参数

束斑直径:2-6nm可调,匹配先进工艺节点需求。

真空环境:工作腔体维持10⁻⁶Torr量级真空度,确保电子束传输稳定性。

三、台阶覆盖性评估

形貌表征方法

共形覆盖标准:侧壁倾角与膜厚均匀性满足工艺设计规则。

失效判据:非共形覆盖产生的空洞缺陷可通过表面形貌仪检测,该设备具备微压力接触式扫描能力。

检测系统特性

非破坏性检测:电磁力传感技术实现纳米级垂直分辨率。

动态范围:覆盖从原子级平整度到微米级台阶高度的形貌测量。

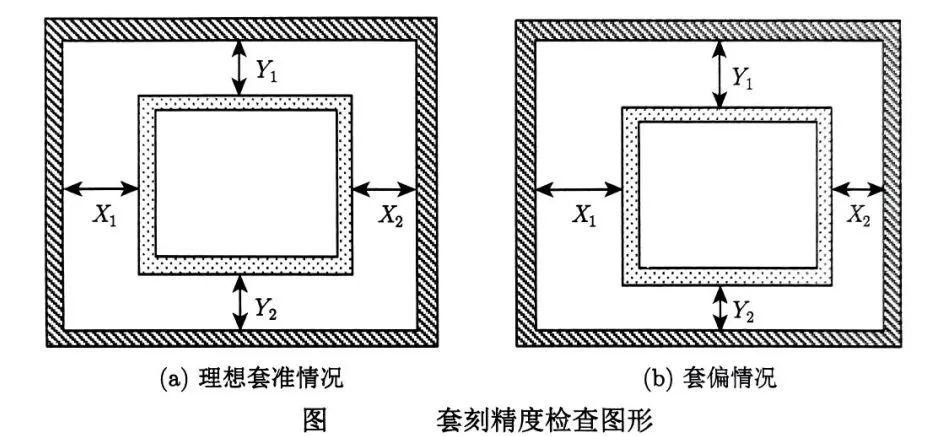

四、套刻精度(Overlay)控制

图形对准判据

理想对准条件:X/Y方向标记偏移量(ΔX,ΔY)同时趋近于零。

失效模式:单向或双向偏移超出工艺容差(通常为特征尺寸的1/3)。

检测图例分析

套准偏差表征:通过专用标记图形的相对位移量化对准精度。

工艺窗口关联:套刻误差直接影响多层布线层间电学连接可靠性。

五、电容-电压(C-V)测试法

器件模型解析

等效电路构成:栅氧化层电容与半导体空间电荷区电容的串联组合。

阈值电压效应:强反型区呈现双电容串联特性,积累区表现为纯栅氧化层电容。

测试流程与诊断能力

核心测试序列:

初始C-V扫描(负压→正压):提取氧化层厚度、衬底掺杂浓度。

高温偏压处理(200-300℃):驱动可动离子至界面态。

后处理C-V扫描:计算平带电压偏移量,量化氧化层缺陷密度。

工艺监控指标:通过平带电压变化评估栅介质质量。

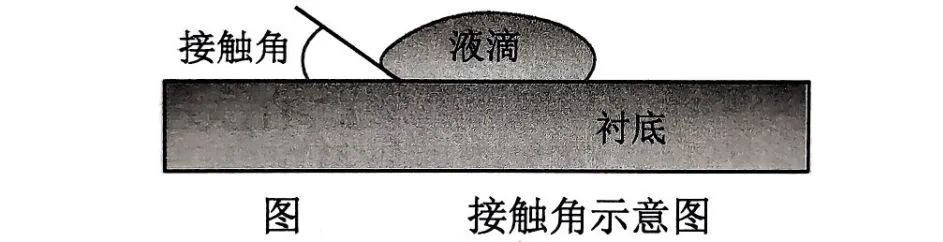

六、接触角测量技术

表面特性表征

物理意义:接触角θ反映液体(如去离子水)在晶圆表面的润湿行为。

关键参数关联

θ<90°:表征亲水性表面,与表面清洁度正相关。

θ>90°:表征疏水性表面,可能指示有机物污染。

工艺控制应用

清洁度监测:接触角突变(Δθ>5°)预警表面沾污。

界面特性评估:与XPS等表面分析手段互补,建立润湿性-化学态对应关系。

-

半导体器件中微量掺杂元素的EDS表征2025-04-25 1655

-

掺杂对PN结伏安特性的影响2024-07-25 5394

-

半导体器件测量仪及应用2024-06-27 475

-

掺杂半导体的电阻率讲解2023-11-13 5131

-

JESD 51封装器件的热测量方法2023-01-15 558

-

半导体的分类及如何进行半导体的掺杂2022-01-03 15029

-

半导体基础知识相关资料分享2021-05-24 3555

-

模拟电子复习总结(一):半导体二极管2019-07-10 2294

-

半导体的导电特性2017-07-28 2947

-

为什么半导体要掺杂三价或者五价的元素?2012-11-25 20148

-

频率测量方法的改进2010-10-14 963

-

热工测量的概念和测量方法2010-09-14 666

-

载流子迁移率测量方法总结2009-11-03 17966

-

模拟测量方法和数字测量方法2009-07-13 1005

全部0条评论

快来发表一下你的评论吧 !