一文看懂实时控制——无线技术在工业领域应用的新趋势

工业控制

描述

尽管目前无线技术主要用于监控和诊断,但随着能源收集、无线适配器以及先进控制算法等领域的发展,无线技术将适用于更多应用的实时控制。

无线传感技术正被用在全球数以万计的过程工业的应用当中,而且制造商反映无线网络的需求很大,是工业领域中增长快速的一个部分。将仪表与过程工业的控制和监控系统连接起来,普遍使用了来自于FieldComm集团的WirelessHART技术以及国际自动化学会(ISA)的ISA100标准。

尽管无线技术主要用于监控设备和诊断问题,但目前的趋势显示很快就会在更大的范围内使用无线控制了,特别是有了新工具以后,网络设置和使用会更加简便。

使用无线设备的好处

使用无线技术的首要理由是低成本。相比较之下,安装无线变送器并将其与控制系统连接的成本仅仅是使用有线变送器的一小部分。安装一台无线变送器并与控制系统连接的成本仅仅是有线变送器的五分之一到三分之一。

使用无线技术的另一个主要原因是安装简便,特别是使用电池供电的无线变送器。无线变送器不需要通过信号线将信息传送给相应的无线网关,无线网关需要通过硬接线与一个或多个控制监控系统连接。电池供电的设备不需要供电接线,因此事实上它们可以安装在任何地方、对任何设备进行监控。

这意味着例如蒸汽疏水阀(请见图1)、热交换器、泵、压缩机以及泄压阀都可以通过无线轻松地监控。在许多情况下,采用有线仪表对这些设备进行监控太昂贵了,通常是因为它们所处的位置没有可以用于接线的设施。

图1:监控蒸汽疏水阀的一台罗斯蒙特708无线声波变送器可以安装在那些对于有线仪表接线安装来说太贵或太困难的位置。

无线设备真的可以在偏远的地点工作,例如海上平台、井口、抽水站、泵站、管线、罐区、以及石油终端。在这些情况下,无线仪表连接到一个网关上,网关可以通过硬接线连接到本地的控制监控系统。网关也可以通过硬接线连接到长距离无线传输系统上。

低成本和安装简便的特点,让无线技术能够更好地满足工厂优化生产、节约能源、提高效率以及降低维护成本等需求。

例如,无线传感器和专属的软件(请见图2)可以检测蒸汽疏水阀的问题。这些系统能够诊断故障、确定可能的诱因、并且通知维护人员有一台设备即将故障或运行不规律。当维护人员进入工厂进行故障排除时,会对问题了然于心。与此类似,因为WirelessHART为工厂工程师和技术人员提供了访问HART仪表上所有诊断和状态信息的功能,使他们可以在问题导致工艺停机之前检测到未解决的问题。

图2:无线蒸汽疏水阀声波传感器与艾默生的资产监控应用软件组合在一起,使用传感器的数据提供可操作的信息并且在小故障恶化成大问题之前将其发现。

用于快速过程控制的无线技术

到目前为止,无线技术几乎无一例外地用于监控和维护目的,主要是因为其数据更新速率。为了保证电池寿命,大部分工厂将无线变送器的更新时间设置到与有线变送器相比较低的速率。如果更新速率设置为每8秒钟一次,电池可以使用5到7年。不幸的是,8秒的更新速率不适用于控制快速过程,例如流体或气流。

如果不考虑更新速率,无线技术已经可以用于快速过程控制。例如,无线技术正在用于偏远罐体的防溢流控制。如果无线液位计检测到可能发生溢流的状况,控制系统向安装了无线适配器的阀门执行机构发送一个信号来切断流量。在墨西哥,使用无线方式关闭远程泵的工作正在进行当中。近期的技术发展和应用趋势,使得无线技术更加适合一些应用场合的实时控制。

无线控制的新发展

各种技术进步和发展正汇聚到一起让无线控制在工业领域的应用变得越来越可行。

能源收集能够将在过程工厂里发现的能源转化成无线设备可以使用的电能。最近发布的热能收集器是一款设计用来为无线仪表供电的能源收集设备(请见图3)。热能源收集器利用工业热源与环境空气之间的温度差来发电。

图3:热能源收集器利用工业热源与环境空气之间的温度差来发电。

在工厂中耗能比较大的旋转设备(例如电机、风机、压缩机和泵)以及运载蒸汽或其他加热的过程流体的管道上到处都可以发现热源。多种配置可以用于大范围的各种可能的热源,包括温度高达450摄氏度的平面或圆柱体面。由于热能收集解决方案用电池供电,它们在供电冗余方面有额外的安全保障,即在能源收集过程中发生热量中断的情况下电池可以继续供电。

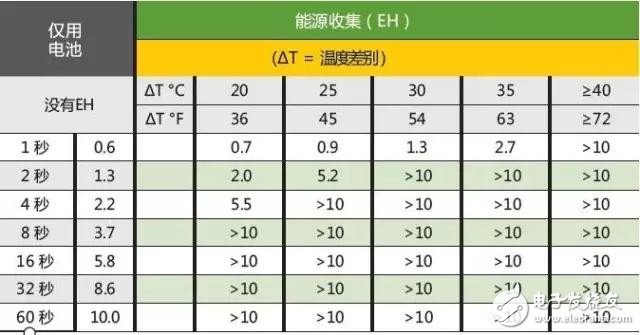

表1:有了能源收集,一台无线变送器可以在更新速率为每秒一次的情况下工作超过10年而不需要更换电池。

表1中显示了使用能源收集的无线压力变送器的电池寿命(以年为单位)。只要热源温差在40摄氏度,一台能源收集器就可以保证其在一秒钟的更新速率下工作超过十年,而不需要使用后备电池。

更广泛的可用性

下一轮趋势是无线适配器不断增加的可用性,这使得传统的仪表和工厂设备可以连接到无线网络上。已经有几家仪表供应商提供可以将标准的4-20毫安变送器转变为WirelessHART或ISA100的适配器。

在世界范围内的过程工厂里,安装了数以万计的可以进行HART通讯的4-20毫安仪表,可是许多工厂还没有为每一台仪表开发其全部HART功能。许多工厂使用手持式HART接口设备手动检测仪表的状态和诊断信息,不过这些信息无法传到控制室去。

要想在一台传统的仪表和控制系统之间建立接口,通常需要安装HART调制解调器、为调制解调器提供电缆供电、以及控制室内用来提取数据的软件。一些传统的控制系统必须经过大量的定制编程才能使用HART数据。无线HART协议适配器通过将HART协议转变为Modbus RTU或某一种以太网协议来解决这些问题。

例如,位于纽约州罗契斯特的门罗县垃圾处理厂依赖操作员的巡检为三条生产线抄录流量表读数。流量计位于这个一英里长的工厂内的另一个建筑内,离控制室太远了,无法铺设电缆连接。没有可用的电缆导管,而且现有本地控制系统的输入/输出(I/O)机架都已经用满了。因此,操作员每小时去一次那个建筑,记录下瞬时的流速读数,然后手动计算总的流量。

工厂购买了三台无线适配器用于三台需要在线的电磁流量计以及一台为无线网络提供基础架构的无线网关。现在工厂有了操作员从控制台上可以监控的实时的流量信息。

无线适配器也可以安装在控制设备上。例如,在控制阀上,一台无线适配器可以安装在一台电子阀门定位器上用于无线闭环控制。类似的安装方式可以适用于调速电机传动设备的控制。

另一项有趣的进步是可以用于30秒以下响应时间的控制过程的改进版比例-积分-微分算法,例如用在蒸馏塔上。改进过的程序调整了PID算法,使其可以自动地适应无线传感器的更长的更新时间。德克萨斯大学的研究显示对于隔离壁蒸馏塔的实时控制来说,使用无线变送器先进的PID控制的效果和使用有线变送器PID控制的效果不相上下。

无线控制即将到来

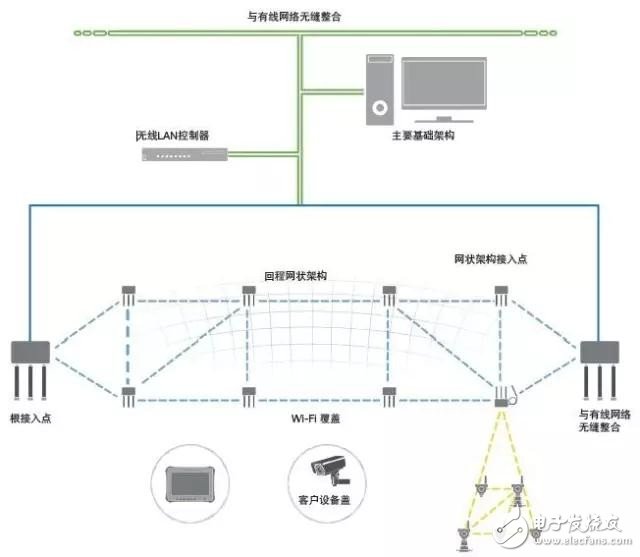

为许多应用场合部署无线控制的条件已经越来越成熟。图4显示了一个采用了无线传感器、接入点以及网状网络将它们与控制系统连在一起的典型无线系统。

图4:一套来自艾默生的WirelessHART系统展示了无线传感器、接入点以及网状网络如何连接到控制系统上。在一种应用场合,当无线液位变送器检测到可能发生溢流的情况,控制系统向安装有无线适配器的Fisher阀门执行机构发送一个信号来切断流量。另一个工厂使用三台配有艾默生无线THUM适配器的三台电磁流量计和一个无线网关,创建了一个无线HART网络,该网络为操作员提供了可以在操作台上监控的实时流量信息。艾默生的PIDPlus程序为无线通讯优化了PID控制。

无线变送器可以运行在1到2秒的更新速率上,这对于大多数过程控制应用来说已经足够快了。无线系统网络管理员可以规划需要无线传感器提供什么样的更新速率,因此关键的传感器数据可以快速地到达控制系统。

如果控制系统采用现场总线或4-20毫安来连接控制设备,那样没有问题。可是,如果控制信号是通过无线网络进行传输的,问题在于网络管理员不能像规划无线输入信号那样规划无线输出信号的传输时间。一个无线控制信号要到达一台设备所需要的时间可能从10秒到几分钟。

现在网络管理员的工作有了一些进展,可以实现对无线输出信号的规划,完成无线控制难题的最后一部分。

无线系统低成本和安装简便的优势帮助工厂提高效率、优化运行、减少维护成本以及找到小故障,从而有助于避免停机或将停机时间缩到最短。

到目前为止,由于响应时间慢以及电池寿命的问题,无线变送器还主要是用于监控,而不是控制。包括能源收集、无线适配器以及先进的控制算法等最近的发展意味着,无线控制几乎适用于任何应用。

-

医疗电子技术新趋势—便携与无线2010-12-15 0

-

2012电源管理新趋势2012-03-27 0

-

无线通讯在工业自动化控制领域中的应用2014-07-02 0

-

工业无线技术领域的三大标准2018-10-19 0

-

工业无线技术有哪些标准?2019-08-12 0

-

PoE技术在工业领域有哪些应用2020-06-30 0

-

DTU无线终端的应用领域有哪些2020-08-27 0

-

液晶显示技术的最新趋势是什么?2021-06-08 0

-

IDF14技术领域的新趋势2018-11-07 2905

-

工业物联网的最新趋势的讨论2018-11-29 3269

-

无线技术在工业控制领域应用的新趋势2019-10-15 1036

-

科通技术携AMD解码现代专业音视频及工业医疗图像新趋势2023-10-20 839

-

一文看懂BLE Mesh2023-12-06 1510

-

无线液位监测技术在智能化时代的应用新趋势2024-08-26 326

全部0条评论

快来发表一下你的评论吧 !