汽车LED照明应用中的热模拟设计方案

电子说

描述

发光二极管(led)在当今许多照明技术领域都被使用和接受。但是如果没有合适的热设计,LED灯就不可行。6SigmaET的开发经理Chris Aldham解释了为什么将关键组件保持在有限的温度范围内是非常关键的,为什么这使得热模拟对LED设备设计者很重要,以及如何为这个任务选择合适的热管理模拟工具。

汽车LED应用中的热模拟

一旦被视为“未来的光源”,LED就会迅速成为常态。LED产品的设计是一个复杂的多学科问题,特别是散热设计对器件的性能和使用寿命至关重要。借助正确的热仿真工具,开发团队能够更好地提供符合可靠性,外形尺寸和性能目标的产品。

设计挑战

由于将电流直接转换为半导体中的光辐射,因此LED具有高效率 - 比大多数“传统”照明技术更高效。然而,尽管比白炽灯或荧光灯照明效率更高,但LED中的大量电力仍转化为热量而不是光 - 电流越高,产生的热量就越多。

这种多余的热量必须远离LED传导:这是因为半导体材料被限制在最高温度,并且其特性(例如正向电压,波长和寿命)可能随温度而变化。

随着温度的升高,LED的光输出可能会降低10%。同样,保持所需的光色与温度有关。

LED灯的预期使用寿命 - 通常在25,000至50,000小时之间 - 也与照明灯具内的温度密切相关。

最终,只有充分的热管理才能促进LED在运行过程中的性能和效率。适当的冷却 - LED本身和驱动电路中使用的铝电解电容 - 是设计过程的核心。

持续的市场对更紧凑的灯具和灯具的需求进一步加剧了这些基本挑战。

在娱乐照明等便携式应用中需要较小的照明装置,以便它们能够更容易地运输和处理,并且在使用中不那么突出。在改装应用中 - 从路灯到家用筒灯等各种应用 - 设计师需要将尺寸和形状保持在现有固定装置所定义的范围内。这通常包括挤压夹具内的电子驱动器电路,以及 - 在定向照明的情况下 - LED发射器模块和透镜。这意味着热量必须从不断减少的空间中消散。

在设计阶段也必须考虑最终应用。LED部署在各种各样的环境中; 在汽车应用中,例如,设备可能需要在高达85oC的环境温度下工作。这意味着制造商必须建立自己的设备,以满足客户对输出,颜色和使用寿命的要求,同时考虑工作温度,并允许任何由温度引起的性能转变。

管理传热

对于设计人员来说,热管理的目的是将设备产生的热量转移到环境空气中,以防止部件过热。热管理的范围和复杂程度取决于热量的大小,来源的大小以及预期的环境条件。处理这些因素需要明确定义的传热路径。

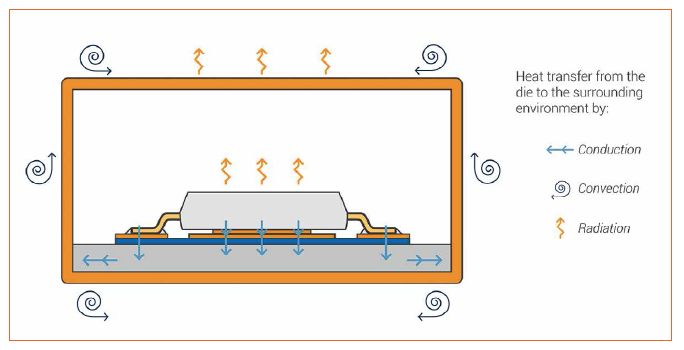

通常,系统传热路径始于热源(半导体结层),并在最终到达环境空气之前通过PCB,散热器和外壳行进(图1)。挑战在于在功率等级和设备应用的限制范围内管理这种传热。

图1: LED系统中的传热

通常,LED系统的热管理可以分解为三个系统级别:LED本身,基板/ PCB和冷却单元。系统传热的热路径可以用相同的术语来描述。LED屏障层中产生的热量通过LED外壳(封装)通过焊接接头传输到载体(PCB)上。在PCB级别,可以通过各种设计措施(水平和垂直导热)将热量传输到散热器。从散热单元(例如散热器,系统外壳),热量最终通过自然对流和热辐射传递至周围环境。

在每个阶段,设计人员都面临着许多关键的决定,以优化传热。

在LED水平上,住房类型对热管理有重大影响。举几个例子来说,基于引线框架的LED外壳和基于陶瓷的LED外壳为设计师提供了不同的传热方法。

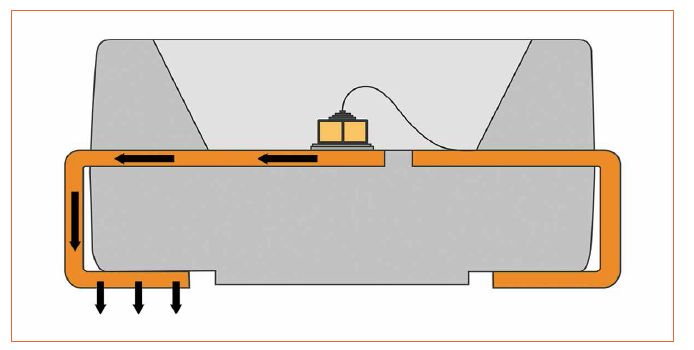

对于引线框架外壳(图2),半导体芯片安装在引线框架上,在大多数情况下,该引线框架由镀铜合金组成。连接可以胶合或焊接。从阻挡层开始,热量主要通过芯片和引线框架从封装散发出去。通过接合线发生的热传递量是微不足道的。

图 2: 通过导线的热传导

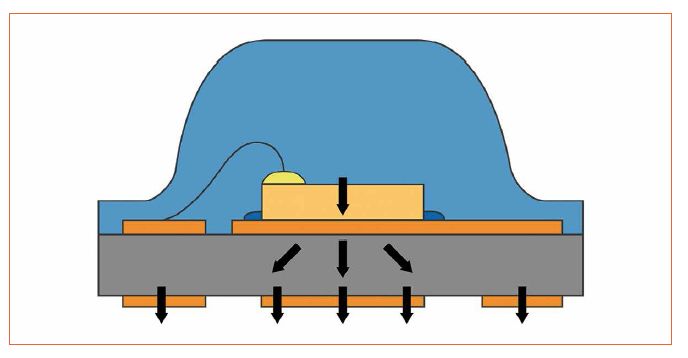

在基于陶瓷衬底的LED封装的情况下(图3),半导体芯片连接到陶瓷的金属化层。陶瓷具有良好的导热性,可以与金属化层一起散热。半导体中产生的热量通过金属化层和陶瓷基材分布,并通过焊盘传递给PCB。

图3:通过陶瓷基板进行导热

了解LED外壳中的热传导路径非常重要,因为它能够正确选择后续系统组件(PCB,焊盘等)。

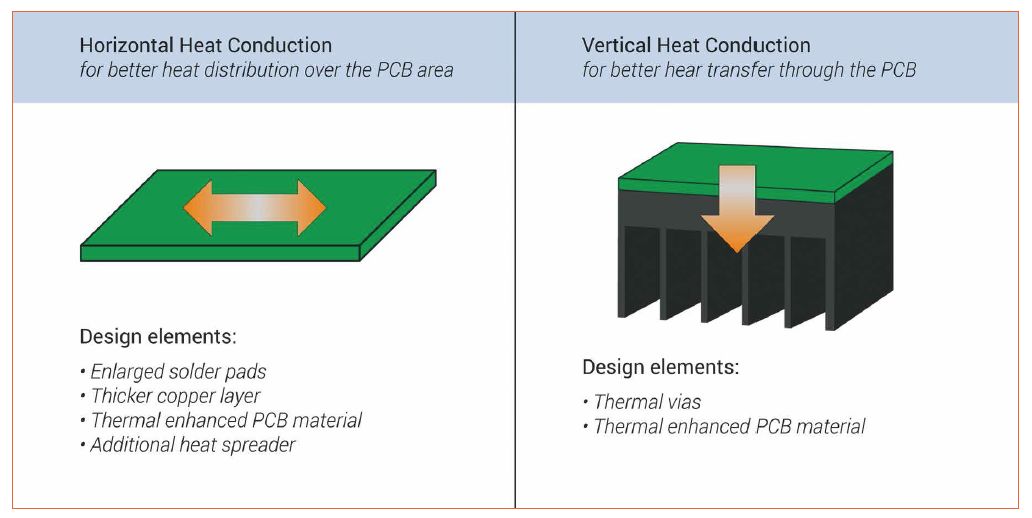

PCB的散热设计为设计人员提供了另一系列决策(图4)。热量可以通过PCB(水平传导)或通过PCB(垂直传导)传输。

图4: PCB级别的各种散热设计元件

在这两种情况下,导电路径都受到一系列因素的影响:LED在PCB上的位置,需要耗散的热损耗水平以及是否有其他潜在的热源接近。而且,缩小LED设备会增加复杂性。较小的设备与电路板的接触面积减小; 以前,旧的和更大的封装意味着更多的散热可以在设备本身上完成。这些较小的设备越来越多地迫使这一过程在PCB上进行。

然后,这些因素影响材料选择,所需的表面积,导电层所需的厚度以及PCB设计中对热通孔的需求。

最后的系统层是向周围环境过渡的点。从这一点来说,由于空气的低传导性,热量只能通过对流或辐射有效地消散。

大多数LED设计依靠自然对流,而不是强制对流。这意味着设计师需要提供最大表面积的散热片 - 而不是采用像风扇这样的主动方法,或者更复杂的方法,如珀耳帖元件,热管或水冷。

图5: 汽车LED应用中的热模拟

模拟在LED设计中的重要性

以上因素说明了为什么散热设计在LED照明产品设计中如此重大的挑战。如前所述,LED照明设计师需要知道他们的设备将符合规格,通常在非常具有挑战性的环境中。向客户提供不提供所需颜色或预期寿命的LED是不可接受的。

6SigmaET自己的研究表明,近三分之二的工程师[1]倾向于“过度设计”他们的设计,而不是使用工具来优化散热性能。说到LED灯,由于尺寸限制和其他因素,不可能依赖“经验法则”。

有许多变数需要考虑,以及一系列可供选择的潜在设计选项。热仿真是评估具有已知边际条件和负载的不同冷却概念的唯一方法。它使设计人员能够识别散热问题,并尝试使用不同的LED封装,PCB材料和冷却设备 - 而无需创建原型。以这种方式使用热模拟可以让LED设计师确保其设计满足性能要求。这使得热仿真成为LED照明设计的重要组成部分。

那么,LED设计师应该在热仿真工具中寻找哪些关键特性?

热仿真工具的实践

越来越多的热仿真工具是绝对必要的。他们不再是一个“很高兴拥有”。关键驱动因素之一是产品的平均上市时间现在非常短暂。因此,在使用仿真与物理测试相结合时,CFD工具需要在开发过程中节省大量时间。根本没有时间进行广泛的物理实验。

除了减少对物理测试的依赖,使用专用的热仿真软件还可以带来其他好处,包括降低设计风险和LED产品冷却效率提高10-30%。总的来说,可以估计,就客户的总上市时间而言,它可以节省几周到几个月的时间。

图6和图7: 两种不同LED替换灯设计的仿真模型

复杂的几何处理:

大多数热模拟工具可以很容易地处理正方形或矩形的形状,但是LED灯很少,如果有的话,正方形。因此,需要一个工具,可以很容易地建模并解决LED设计中所期望的更圆或圆形的形状。

大型模型处理:

OTS认为其设计模型正变得越来越大,越来越复杂。在它的几个LED项目中,它的模型包含了多达5- 1500万个网格单元。该工具需要处理这些大型模型,而不会变得太慢或难以处理。

快速测试多个设计变量:

在进行敏感性研究时,处理大型模型的能力尤为重要。要真正优化设计,快速测试多种设计的变化——组件的放置、外壳材料、环境等——是确保产品按要求工作的关键。选择一个可以使这个过程尽可能简单的工具。

结论

如果没有正确的热设计,你的LED灯将会迅速失效。然而,优化任何LED照明产品的热设计是一个重大的挑战,设计师需要有合适的工具。如果您正在与上面描述的任何因素作斗争,那么可能是时候重新评估您的模拟工具了。

-

LED照明设计中不可或缺的“散热解决方案”2010-12-05 5686

-

在汽车应用中实现高亮度LED控制的成本效益2011-03-13 4016

-

设计方案:基于单片机的交流LED智能照明系统设计2012-07-31 9908

-

基于LED通用照明的AC-DC电源设计方案2018-11-21 3380

-

汽车前照明中的LED发展概述2019-07-22 2047

-

LED照明设计为何要进行热模拟?2019-08-07 2446

-

介绍一种汽车LED照明系统的设计方案2021-05-13 1799

-

分享一款不错的汽车LED照明设计方案2021-05-14 1643

-

单片机计算器模拟设计方案2021-09-13 1817

-

汽车前照明中的LED介绍2022-11-15 705

-

大小功率LED照明设计方案2010-04-21 999

-

汽车应用中的LED照明方案2012-05-29 2252

-

配合通用照明趋势的高能效LED驱动器设计方案2013-11-25 6512

-

LED道路照明设计方案2016-03-15 1099

-

精密模拟设计中的噪声分析2017-01-14 1068

全部0条评论

快来发表一下你的评论吧 !