电解电容失效因素解析与预防策略

电子说

描述

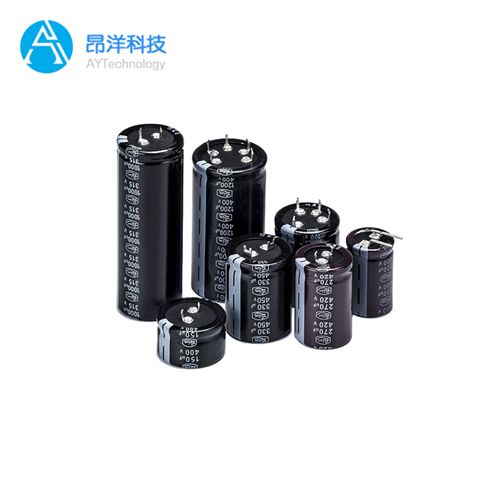

电解电容作为电子电路中关键的储能与滤波元件,其可靠性直接影响设备性能与寿命。然而,受材料、工艺、环境等因素影响,电解电容易发生多种失效模式。本文将系统梳理其失效因素,并提出针对性预防措施。

一、核心失效因素

1、电压应力

过压会导致阳极氧化膜击穿,引发短路;电压波动则会造成氧化膜局部微击穿,形成厚度不均,最终失效。例如,开关电源输出端电容常因负载突变产生的反电动势而过压损坏。

预防:选择额定电压高于工作电压1.5-2倍的电容,并增加TVS二极管抑制电压尖峰。

2、温度应力

高温加速电解液挥发与分解,导致容量衰减和ESR升高;热循环引发外壳与引脚热应力,造成密封失效或断裂。汽车电子中电容常因-40℃至+125℃热循环导致漏液。

预防:选用耐温等级匹配的电容(如125℃型),优化散热设计,并通过降额使用延长寿命。

3、电解液特性

液态电解液易挥发、分解,产生气体导致鼓包;吸湿后漏电流增大,引发化学腐蚀。长期存储的电容常因电解液干涸而开路。

预防:优先选择固态聚合物电容,控制存储环境湿度低于60%,并采用密封性更好的封装。

4、机械应力

振动或冲击导致引脚断裂、外壳破裂,或电解液分布不均。便携设备跌落测试中电容外壳破裂是典型案例。

预防:选用引脚强度高的螺栓型电容,通过点胶或减震垫固定,并优化PCB布局避免应力集中。

5、化学腐蚀

电解液泄漏腐蚀周围元件,潮湿或盐雾环境加速外壳与引脚氧化。海洋环境中电容常因盐雾腐蚀断裂。

预防:采用耐腐蚀外壳材料,对引脚进行三防处理,并加强密封工艺。

二、综合预防策略

1、设计优化:根据工作环境选择耐压、耐温等级匹配的电容,高频电路优先选用低ESR型号。

2、工艺控制:严格检测氧化膜厚度与电解液纯度,避免密封缺陷,自动化生产中增加外观与性能抽检。

3、可靠性测试:通过高温老化(如85℃/1000小时)筛选早期失效,模拟实际工况进行温度循环与振动测试。

电解电容失效是多重因素交织的结果,需从材料选择、电路设计、制造工艺到使用环境全链条管控。通过深入理解失效机理并落实预防措施,可显著提升其可靠性,为设备长期稳定运行提供保障。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 电解电容

-

电解电容的失效模式有哪些?2025-12-23 90

-

电解电容鼓包是什么原因造成的?如何预防?2025-07-21 1869

-

铝电解电容失效原因解析:材料、工艺与环境的协同作用2025-07-03 581

-

影响电解电容寿命的因素有哪些2025-01-28 4313

-

电解电容的寿命受哪些因素影响?2024-11-11 2346

-

电解电容的失效原因和机理2024-01-18 6055

-

什么是电解电容纹波电流?测电解电容纹波电流的重要性2024-01-08 3951

-

铝电解电容器的失效问题2023-11-20 509

-

电解电容的常识知识详细解析2021-04-15 15236

-

电解液干涸是铝电解电容器失效的原因是什么2021-02-24 6162

-

电解电容寿命计算公式2020-03-23 12967

-

电解电容原理介绍和铝电解电容制作工艺及流程详细说明2019-09-27 3805

-

影响电解电容寿命的因素2011-10-27 5273

全部0条评论

快来发表一下你的评论吧 !