MEMS惯性器件典型失效模式及失效机理研究

描述

引言

微机电系统 (Micro-Electro-Mechanical Systems,MEMS) 是集成的微型系统,它结合了电子、机械或其他(磁、液体和热等) 元件,通常采用传统的半导体批量工艺技术来制造。MEMS惯性器件是指敏感结构采用微加工手段加工的微机械陀螺和微加速度计,其中陀螺用于测量运动体的角速度,加速度计用于测量运动体的加速度,它们可单独使用,也可组合使用。

MEMS惯性器件具有体积小、重量轻、功耗低、可大批量生产、成本低、抗过载能力强等一系列优点,因此被广泛应用于生物与医药行业、汽车工业、机器人、消费类电子、航空航天、导弹制导等领域中。MEMS惯性器件不可避免地应用在各种恶劣的工作环境中,由此引发的可靠性问题非常突出,近年来受到了高度重视。

在制造、安装、运输或使用过程中,MEMS惯性器件会遭到剧烈冲击或振动应力的影响。而在航天航空等领域,MEMS惯性器件通常工作在高低温剧烈变化的环境中,如卫星运行时会周期性进入向阳面和背阳面,造成惯性器件的工作环境温度发生周期性的极端变化,同时在太空中工作也会受到各种射线辐射的影响。大气下工作的MEMS惯性器件还可能受到空气中水蒸气或其他腐蚀气体的影响。这些恶劣环境应力导致MEMS惯性器件的一些特性发生变化,所引发的典型失效模式包括断裂、分层、粘附、疲劳、腐蚀、微粒污染等。

本文通过大量的历史资料调研和失效信息收集等方法,针对不同环境应力条件下的MEMS惯性器件典型失效模式及失效机理进行了深入探讨和分析。

1 典型失效模式与失效机理

1.1 冲击应力下的失效模式与失效机理

冲击应力下引起的MEMS惯性器件典型失效模式包括断裂、粘附、微粒污染及分层等。

断裂是冲击应力下最常见的失效模式。惯性器件的悬臂梁、梳齿等部件对应力非常敏感,在冲击环境下最容易发生断裂。

Yang Chunhua和Liu Qin等人通过对MEMS加速度计的冲击试验,发现悬臂梁、梳齿的受力集中点均在根部,即连接点处。当冲击应力引起的悬臂梁变形大于材料的屈服强度时,悬臂梁发生断裂失效,这种情况在脆性材料硅基MEMS惯性器件中最为显著。

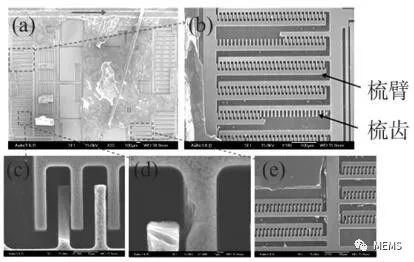

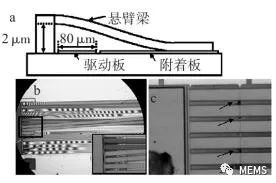

Li J和Broas M等人对MEMS陀螺仪进行了多次冲击试验,结果如图1所示,该冲击试验引起的主要失效模式包括:梳状驱动器的梳齿、梳臂断裂,梳齿的破损,微粒阻塞梳状结构的运动。其主要失效机理为冲击应力导致内部结构之间发生剧烈碰撞,所引起的应力远大于其断裂强度。

图1 MEMS梳状结构的失效模式

微粒污染是冲击应力下常见的失效模式。MEMS惯性器件中的微粒可由多种途径引入或产生,包括制造过程中的表面清理、金属沉积、刻蚀、退火、以及封装过程引入的微粒,还包括MEMS器件材料的晶粒生长等。冲击引起的结构断裂面附着的微粒在持续冲击下还会发生移动,从而带来潜在的可靠性问题。如图1(e) 所示的微粒卡在MEMS惯性器件运动部件与固定部件之间,阻碍了器件的正常运动,从而引发功能失效。

Tanner D M等人在他们对MEMS器件的冲击试验中发现,除了断裂失效,在冲击应力下, 梳齿之间、或者梳齿与和基底之间可能会直接接触,从而造成短路失效,如图2所示。此外,微粒分布在梳齿和梳齿、或者梳齿和接地基底之间也会导致电学短路失效,如图3所示。

图2 梳齿与基底接触引起短路失效

图3 微粒引起的短路失效

冲击应力下引发的失效模式还包括分层。MEMS惯性器件包含可动结构,其结构与衬底之间往往通过阳极键合工艺加工在一起,而高g值冲击应力下可能会导致键合断裂,从而引起分层失效。

上述研究虽然是基于微引擎的,但由于MEMS惯性器件同样具有梳齿结构,而且加工工艺类似,所以,在高g值冲击应力下它们的失效模式和失效机理是相似的。

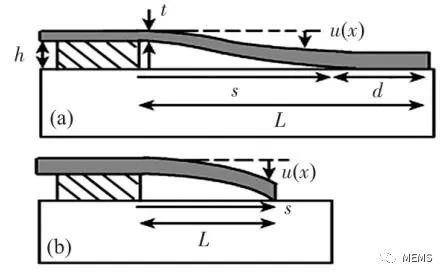

对基于表面微加工工艺的MEMS惯性器件,其表面积和体积之比相对较大,当器件内部的两个部件表面距离较近时容易产生粘附失效。MEMS惯性器件梁与衬底间距仅为零点几个微米,在使用过程中结构材料的刚度退化降低,在冲击力作用下梁容易变形,向衬底弯曲并发生粘附。当弹性力小于粘附力时,梁与衬底无法分离,从而使器件发生永久性的粘附失效。图4为微悬臂梁粘附的两种模式,一种为S型,一种为弓型。

图4 悬臂梁的粘附示意图

1.2 振动应力下的失效模式与失效机理

振动是影响MEMS惯性器件可靠性的重要因素之一。振动环境下MEMS惯性器件的主要失效模式包括断裂、微粒污染、粘附、疲劳、以及金属键合引线的脱落等。

断裂同样是振动应力下MEMS惯性器件常见的失效模式。当振动应力超过材料断裂强度时,就会引起断裂失效。

不同于冲击环境,振动环境下的断裂失效可能是由于长期振动下的材料疲劳引起的,这种情况下振动应力即使低于材料的断裂强度,也可能引发断裂失效。疲劳是指材料受到交变应力重复作用后材料强度下降。MEMS惯性器件通常工作在谐振状态,结构在工作过程中常以拉伸、压缩、弯曲、振动,热膨胀和热收缩等形式产生循环的机械运动。交变应力会使疲劳损伤逐渐累积,从而导致结构特性发生改变、器件性能发生变化。据美国Sandia实验室有关研究报道,材料的平均杨氏模量随着循环次数的增加下降的范围在疲劳失效前可达15%。也就是说当循环运动达到一定次数后,器件会因为疲劳而发生失效。

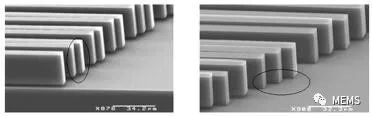

De Pasquale G和Somà A对MEMS器件的弹性梁在不同交变应力和循环次数下进行了疲劳测试,结果如图5所示。实验中σa表示交变应力的振幅,σm表示平均应力的振幅,Nf表示疲劳失效的循环次数。实验中结果表明,σm = 60MPa,σa = 32.7MPa,Nf = 6.6×10^6时,梁上表面晶界处开始出现裂缝,随着应力振幅的增长和循环次数的增加,裂缝尖端处位错的进一步运动使得裂缝生长,高密度的位错积聚使材料表面出现局部屈服,如图5(d)和(e)所示。在σm = 65 MPa,σa = 10MPa时,弹性梁断裂,如图5(f)所示。由于MEMS惯性器件的微梁结构在振动交变应力作用下的受力情况也与上述梁结构近似,因此出现的失效模式及失效机理也类似。

图5 MEMS梁结构在振动下的疲劳失效示意图

在较大振动应力下,还会引发键合引线的脱落或者断裂。MEMS加速度计中的微电路引线材料为铝,而结构键合引线材料是金,不同材料之间的键合强度不是很强,在较大振动或冲击应力下都可能引起键合引线脱落或断裂。

MEMS惯性器件在振动过程中,由于悬臂梁太接近衬底而引起粘附力快速增长,当力接近或超过梁的最大承受载荷和梁的弹性恢复力时会造成梁与衬底接触,当梁的弹性势能不足以抵消表面能时,就会与衬底产生粘附失效。

在振动应力的作用下也会出现MEMS惯性器件短路失效的问题。引发该失效模式的原因主要有两个方面,一是振动应力下不同电极部件的直接接触,二是微粒散落在不同电势部件之间形成通路进而造成短路失效。这两种情况与冲击应力下的失效模式及失效机理类似。微粒污染也是振动下的失效模式之一,带来的影响主要包括造成机械阻塞和短路失效两种,其失效机理也与冲击应力下提到的类似。

1.3 湿度环境下的失效模式与失效机理

湿度也是影响MEMS惯性器件可靠性的重要因素之一。在湿度条件下,水汽会渗入器件的微裂缝和微孔中。MEMS惯性器件梁结构的粘附失效受湿度的影响也相对较大,封装失效可能会导致水汽侵入,从而引起分布电容、电阻阻值等电参数的变化,并可能造成粘附、分层、电化学腐蚀、腐蚀疲劳等。

粘附是湿度环境下主要的失效模式之一。引起粘附的原因和前面提到的类似, 主要是由于MEMS惯性器件结构存在亲水表面,当两个部件表面间距很小时,表面力如毛细黏性力、范德瓦尔斯力、静电力和氢键产生的作用力等会造成结构粘附。前面分析了在冲击和振动应力下的粘附失效机理,而在高湿度环境下更容易引起惯性器件的部件粘附。宋运康、赵坤帅等人在不同湿度下对MEMS加速度计进行测试证实,相对湿度与粘附比例成正比,当相对湿度大于55%时,粘附比例明显上升。

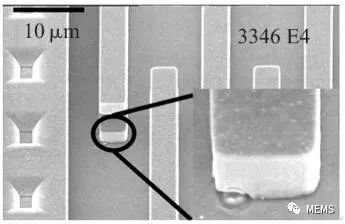

Van Spengen W M等人的研究表明,毛细黏性力和范德瓦尔斯力是影响MEMS器件内部结构粘连的主要原因。图6为高湿度下MEMS器件的几种粘附情况,主要为梳齿间的侧面粘附以及梳齿与基底粘附。

图6 MEMS器件内部结构粘附情况

电化学腐蚀是MEMS惯性器件在湿度环境下的另一失效模式。空气中的水汽是引起MEMS惯性器件电极发生电化学腐蚀的主要原因。当器件直接暴露在空气中时,一些封装气密性不好的MEMS器件可能会发生水汽渗入并附着在硅结构表面上,在电场作用下会发生化学反应,造成电化学腐蚀。

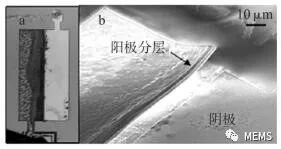

Hon M等人在高电场和高湿度对MEMS器件进行试验发现,附着在MEMS器件中的表面水汽作为反应的电解质溶液,加速了电化学反应的进程,仅2h电极板就开始发生膨胀和分层、悬臂梁向上弯曲,结构严重变形等,如图7所示。

图7 微悬臂梁电化学腐蚀示意图

图8可更直观地观察到阳极板的变化。实验发现,由于阳极电板氧化使其产生裂纹,导致分层现象的发生。

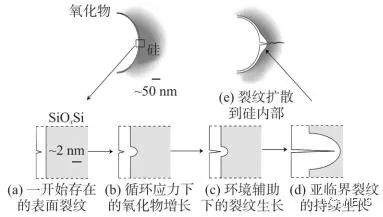

图8 阳极氧化现象

硅在潮湿环境下易形成氧化物,容易产生腐蚀应力。氧化物积聚在硅表面,在周期应力作用下容易产生裂纹,裂纹生长最终引起器件疲劳失效。对此,Pierron O N等人提出一种硅疲劳失效模式—反应层疲劳,如图9所示。他们认为,硅的疲劳是由反应层的疲劳引起的。首先,在循环应力最大的点上,释放后的氧化物变厚;接着,在湿气的辅助下,该氧化物产生裂纹,引起亚临界的裂纹生长。一旦暴露在裂缝尖端,在氧化作用下硅结构会膨胀,进而导致了裂纹在每一次循环应力下生长。

图9 湿气辅助下的裂纹生长机理

1.4 温变环境下的失效模式与失效机理

温度对MEMS惯性器件的影响不容忽视。MEMS惯性器件经常工作在高低温环境下,例如MEMS加速度计等传感器在汽车的车厢中需承受-40~85 ℃的工作温度,在引擎舱中将达到125 ℃的高温。温变对MEMS惯性器件带来的失效模式主要包括疲劳、分层和断裂和电路失效等。

疲劳是热应力下MEMS惯性器件常出现的失效模式之一。MEMS器件在热循环应力下,可能会引起材料的疲劳损伤,而疲劳损伤的积聚将导致器件失效。在热冲击的作用下,材料的杨氏模量将发生改变,硅表面的氧化物薄膜将产生裂纹,并逐渐扩散到结构内部,最终造成器件材料的疲劳失效。

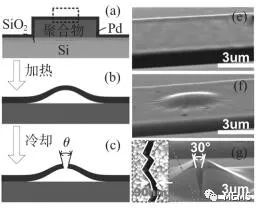

Chen B等人做了一个热冲击试验。他们先将器件加热到125℃ ,直到表面薄膜鼓起至半球状,然后迅速通入液氮降温,使其经历一个300K的急剧温变。在这样的热冲击之下,表面凸起部分的中心处出现裂纹,并且裂纹的宽度随着冷却时间的增长而变宽,如图10所示。

图10 热冲击下的裂纹萌生机理

虽然他们的试验不是针对MEMS惯性器件来进行的,但由于MEMS惯性器件中经常用到薄膜工艺,因此,在热冲击下薄膜裂纹萌生机理与该试验呈现的结果类似。

热冲击下的疲劳裂纹生长最终也将导致MEMS器件内部结构的断裂。

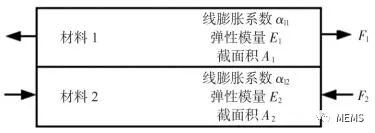

MEMS惯性器件常用硅—玻璃键合、或硅—硅键合工艺制作而成,在温度循环下,由于不同材料之间热膨胀系数失配,热应力下不同材料的膨胀程度不同,从而引起结构形变、甚至分层失效。

刘加凯等人的研究指出,多层结构在受到温度应力时,层间界面处会产生拉、压应力,如图11所示。当温度变化时,双层结构的界面上会同时产生正应力和剪应力。尽管作用在界面上的应力小于界面的结合强度,但当高温和低温的交变应力循环作用在界面时,界面会由于疲劳而产生裂纹并沿着界面进行疲劳裂纹扩展,最终导致界面分层失效。

图11 双层结构在温度应力下的受力示意图

温变环境下的失效还包括MEMS惯性器件的性能温漂。刘凤丽等人在对梳状微加速度计的研究中指出,硅基微加速度计中广泛存在热敏材料,环境温度的变化会使加速度计结构形变,从而导致电极极板间的间距或重叠面积发生改变,引起电容检测误差。

1.5 辐照应力下的失效模式与失效机理

MEMS惯性器件在航空领域应用时,难免受到辐射的影响。因此,辐照环境下MEMS惯性器件的失效模式及其失效机理也是值得重视的,辐照环境下的失效模式主要是疲劳和电路失效。

Shea H R的研究中指出了辐照对MEMS器件影响,在辐照环境下,高能光子和粒子将能量转移到它们所穿透的材料中进而造成材料的损伤,损伤的类型主要为原子位移和电离两种。长期被辐射的器件容易发生材料脆化,在交变应力作用下结构容易出现疲劳失效。

Wang L等人对MEMS器件进行了伽马射线辐射,发现多晶硅电阻增大。主要原因是辐照在多晶硅晶粒中造成的位移损伤产生的点缺陷会造成多晶硅晶粒电阻的提高,从而使基于压阻原理的MEMS器件性能发生改变。

此外,辐照对MEMS器件的检测电路影响较大,特别是数字电路,高能粒子会造成电路发生单粒子翻转、改变存储器的数据,从而引起性能漂移、甚至失效。Knudson A R等人对ADI公司的商用加速度计进行的辐照试验表明,加速度计对电介质中的静电荷非常敏感,辐照引起的输出电压漂移是由于检测质量下面的电介质充电引起的。介电层中的电荷堆积引起了加速度计检测电容周围电场的变化,从而改变了输出电压。

1.6 静电放电应力下的失效模式与失效机理

静电放电(ESD)是指两个物体之间电荷的迅速转移,这样的事件经常发生在MEMS器件和人或设备之间。例如干燥的冬天操作者的身上可能会带有比较高的静电电荷,操作过程中一旦接触到电子器件的管脚,就会通过器件放电,造成器件损伤。

ESD可能会导致MEMS惯性器件电损伤和机械损伤。电损伤是指器件检测电路的电子元器件或芯片被电击穿而发生失效。机械损伤主要是器件结构粘附失效,如悬臂梁、梳齿粘附等。器件结构电容极板之间可能由于瞬间增大的静电力而相互碰撞,从而引起粘附或者电击穿失效。

Walraven A J A等人的研究发现,较大ESD脉冲引起梳齿的运动,导致其与基底发生粘附失效,同时也造成了短路失效。此外,在梳齿的尖端还发现了熔化或者“点焊”现象。

2 结论

本文综述了MEMS惯性器件在冲击、振动、湿度、温变、辐照和静电放电等环境应力下的主要失效模式,并剖析了它们的主要失效机理。可见单一应力可能造成多种失效模式,而复合应力作用下失效模式将交叉融合出现,失效机理也将更加复杂。

随着MEMS惯性器件的广泛应用,其可靠性问题越来越突出,成为制约应用拓展和国防安全的关键。因此,本文对MEMS惯性器件在典型应用环境下的主要失效模式和失效机理进行分析和总结,有利于指导未来MEMS惯性器件的失效分析和可靠性设计,具有较高的参考价值。

-

什么是电阻器的失效模式?失效机理深度分析必看2017-10-11 14128

-

电子元器件的失效模式与机理2022-10-24 4111

-

电子元器件失效分析与典型案例(全彩版)2025-04-10 870

-

电容器的常见失效模式和失效机理【上】2011-11-18 4215

-

电容的失效模式和失效机理2011-12-03 8942

-

元器件长期储存的失效模式和失效机理2017-10-17 1290

-

元器件的长期储存的失效模式和失效机理2017-10-19 1242

-

MEMS惯性器件在典型应用环境下的主要失效模式和失效机理进行分析和总结2020-07-31 4827

-

电容失效模式和失效机理分析2021-12-11 4511

-

电阻器常见的失效模式与失效机理2022-02-10 994

-

压接型与焊接式IGBT的失效模式与失效机理2023-04-20 4115

-

半导体器件键合失效模式及机理分析2023-07-26 3434

-

保护器件过电应力失效机理和失效现象浅析2023-12-14 1868

-

晶闸管的失效模式与机理2024-05-27 2900

-

电子元器件典型失效模式与机理全解析2025-10-27 260

全部0条评论

快来发表一下你的评论吧 !