基于多传感器融合的切割深度动态补偿与晶圆 TTV 协同控制

描述

一、引言

在晶圆制造领域,晶圆总厚度变化(TTV)均匀性是决定芯片性能与良品率的关键指标。切割过程中,切割深度的精准控制直接影响 TTV 。然而,受切削力波动、刀具磨损、工件材料特性差异等因素影响,单一传感器获取的信息存在局限性,难以实现切割深度的精确动态补偿与 TTV 的有效控制 。多传感器融合技术通过整合多源信息,为实现切割深度动态补偿与晶圆 TTV 的协同控制提供了新路径,对提升晶圆加工质量具有重要意义。

二、多传感器融合原理与优势

2.1 融合原理

将激光位移传感器、应变片传感器、红外温度传感器等多种类型传感器合理布置在切割设备关键位置 。激光位移传感器实时监测刀具与晶圆的相对位置,获取切割深度信息;应变片传感器测量切削力变化;红外温度传感器监测切削热分布 。通过数据采集系统收集各传感器数据,利用卡尔曼滤波、D - S 证据理论等融合算法,对多源异构数据进行处理,提取更准确、全面的切割状态信息 。

2.2 技术优势

多传感器融合克服了单一传感器信息片面的缺陷 。例如,仅依靠激光位移传感器难以察觉因切削热导致的刀具热膨胀对切割深度的影响,而结合红外温度传感器数据,就能更准确地判断实际切割深度变化 。通过融合多源信息,可更全面地感知切割过程中的复杂工况,为切割深度动态补偿与 TTV 协同控制提供可靠依据 。

三、切割深度动态补偿与晶圆 TTV 协同控制策略

3.1 实时监测与数据处理

多传感器实时采集切割过程中的位置、力、温度等数据,经融合算法处理后,构建反映切割状态的综合信息模型 。例如,当切削力突然增大且温度升高时,结合激光位移传感器数据判断是否因刀具磨损或工件材料硬度变化导致切割深度异常,为后续控制提供决策支持 。

3.2 协同控制算法设计

基于融合后的数据,设计协同控制算法 。建立切割深度、切削力、切削热与 TTV 之间的数学关系模型,以 TTV 最小化为目标,通过优化算法求解最佳切割深度补偿量 。当检测到 TTV 出现偏差趋势时,算法自动调整切割深度补偿参数,同时综合考虑切削力、切削热等因素,避免因补偿过度引发新的问题 。

3.3 闭环反馈控制

构建切割深度动态补偿与 TTV 控制的闭环反馈系统 。将控制后的切割深度与 TTV 实际测量值反馈至系统,与预设目标值进行对比 。若存在偏差,系统重新调整控制参数,实现对切割过程的动态优化,持续保障切割深度与 TTV 的协同稳定 。

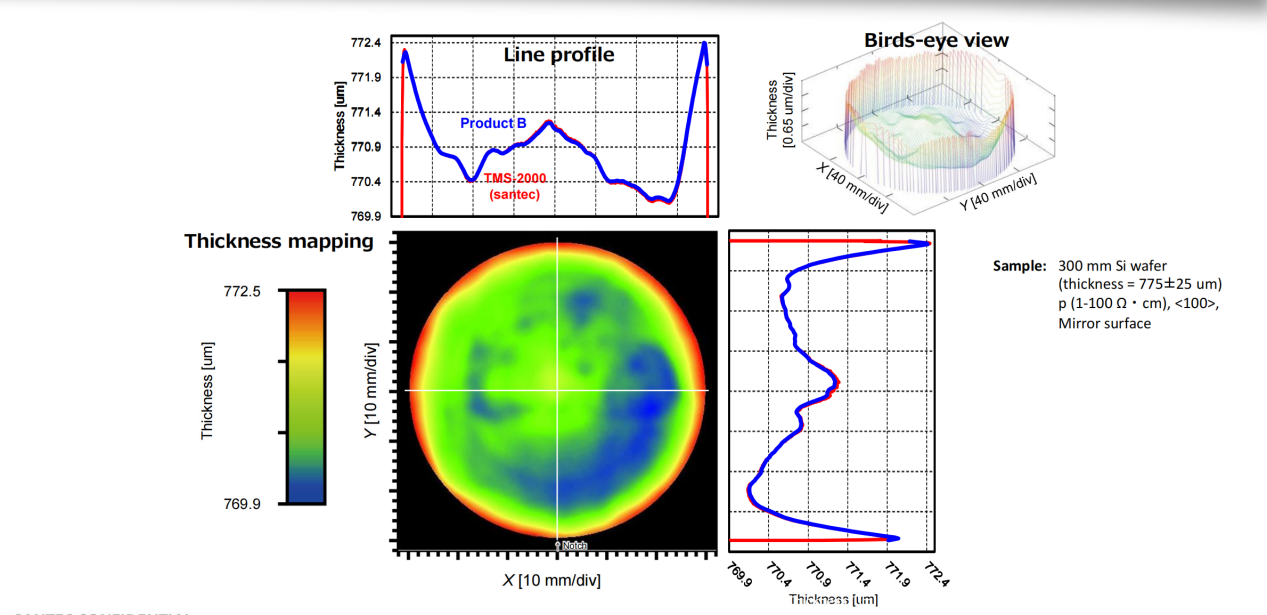

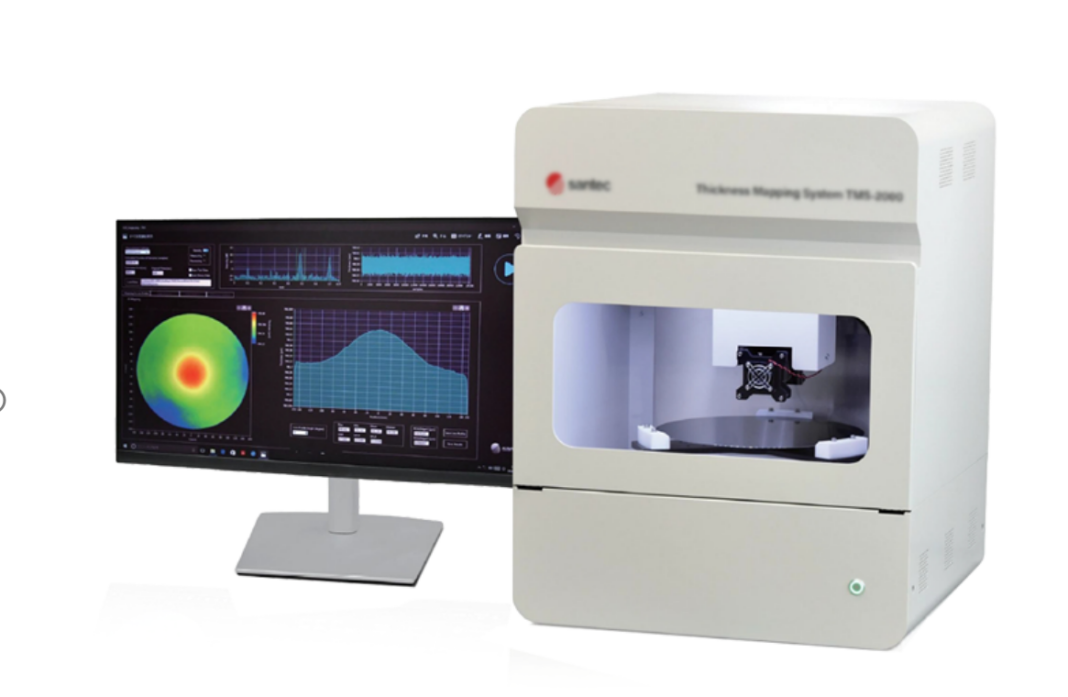

高通量晶圆测厚系统运用第三代扫频OCT技术,精准攻克晶圆/晶片厚度TTV重复精度不稳定难题,重复精度达3nm以下。针对行业厚度测量结果不一致的痛点,经不同时段测量验证,保障再现精度可靠。

我们的数据和WAFERSIGHT2的数据测量对比,进一步验证了真值的再现性:

(以上为新启航实测样品数据结果)

该系统基于第三代可调谐扫频激光技术,相较传统双探头对射扫描,可一次完成所有平面度及厚度参数测量。其创新扫描原理极大提升材料兼容性,从轻掺到重掺P型硅,到碳化硅、蓝宝石、玻璃等多种晶圆材料均适用:

对重掺型硅,可精准探测强吸收晶圆前后表面;

点扫描第三代扫频激光技术,有效抵御光谱串扰,胜任粗糙晶圆表面测量;

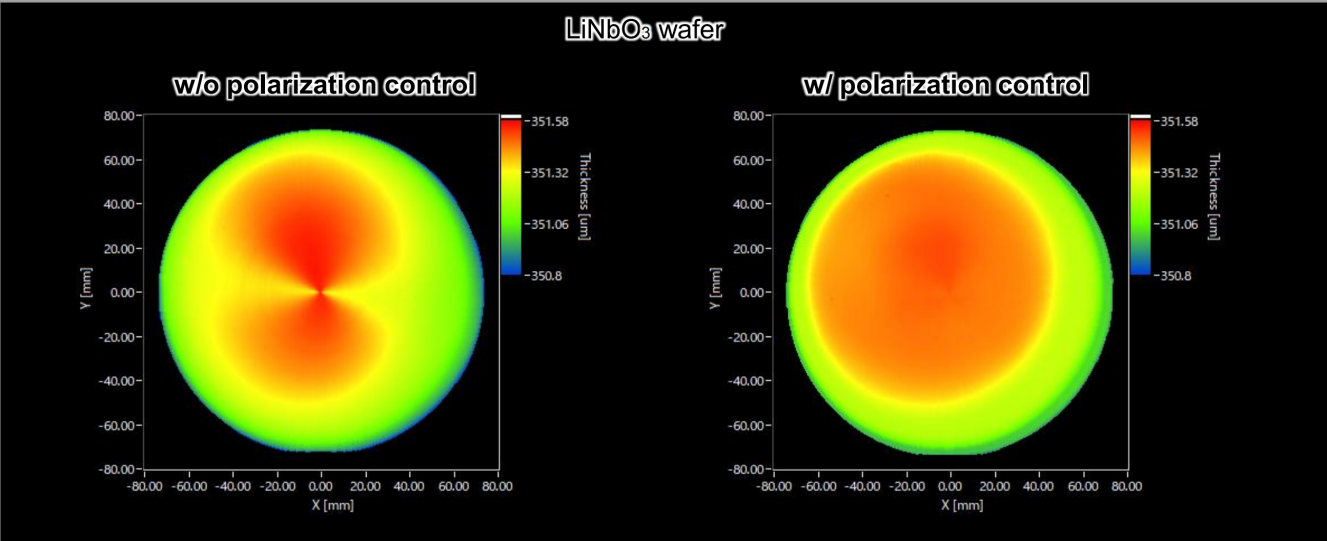

通过偏振效应补偿,增强低反射碳化硅、铌酸锂晶圆测量信噪比;

(以上为新启航实测样品数据结果)

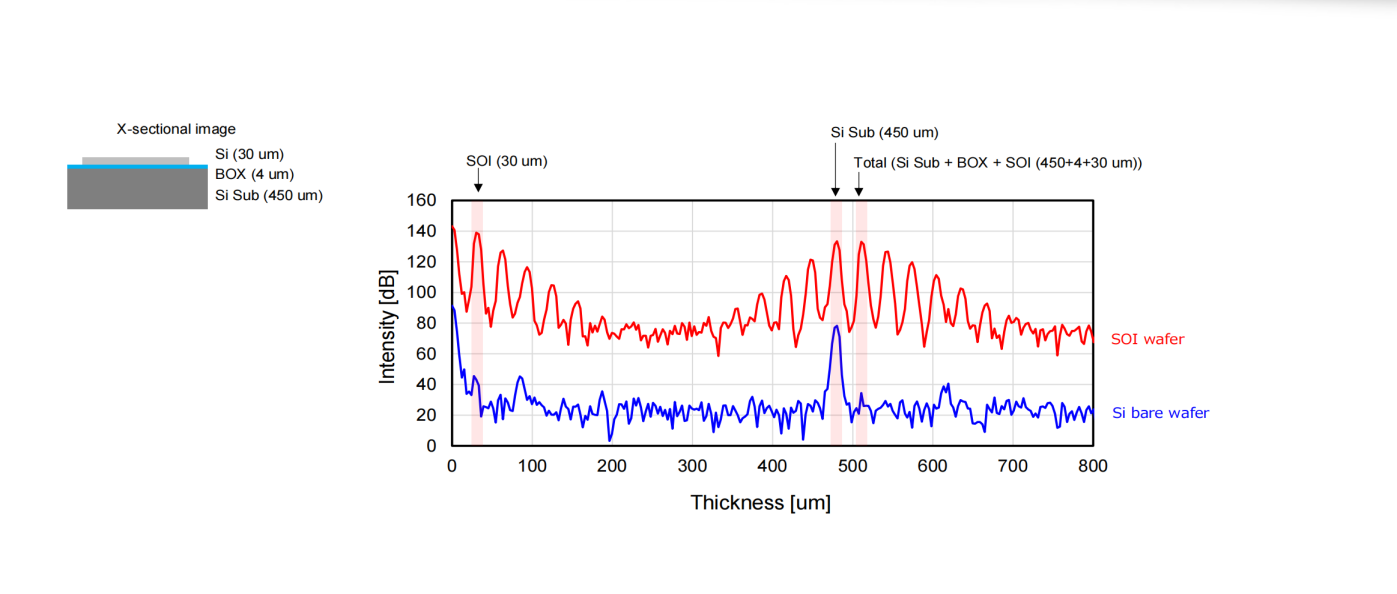

支持绝缘体上硅和MEMS多层结构测量,覆盖μm级到数百μm级厚度范围,还可测量薄至4μm、精度达1nm的薄膜。

(以上为新启航实测样品数据结果)

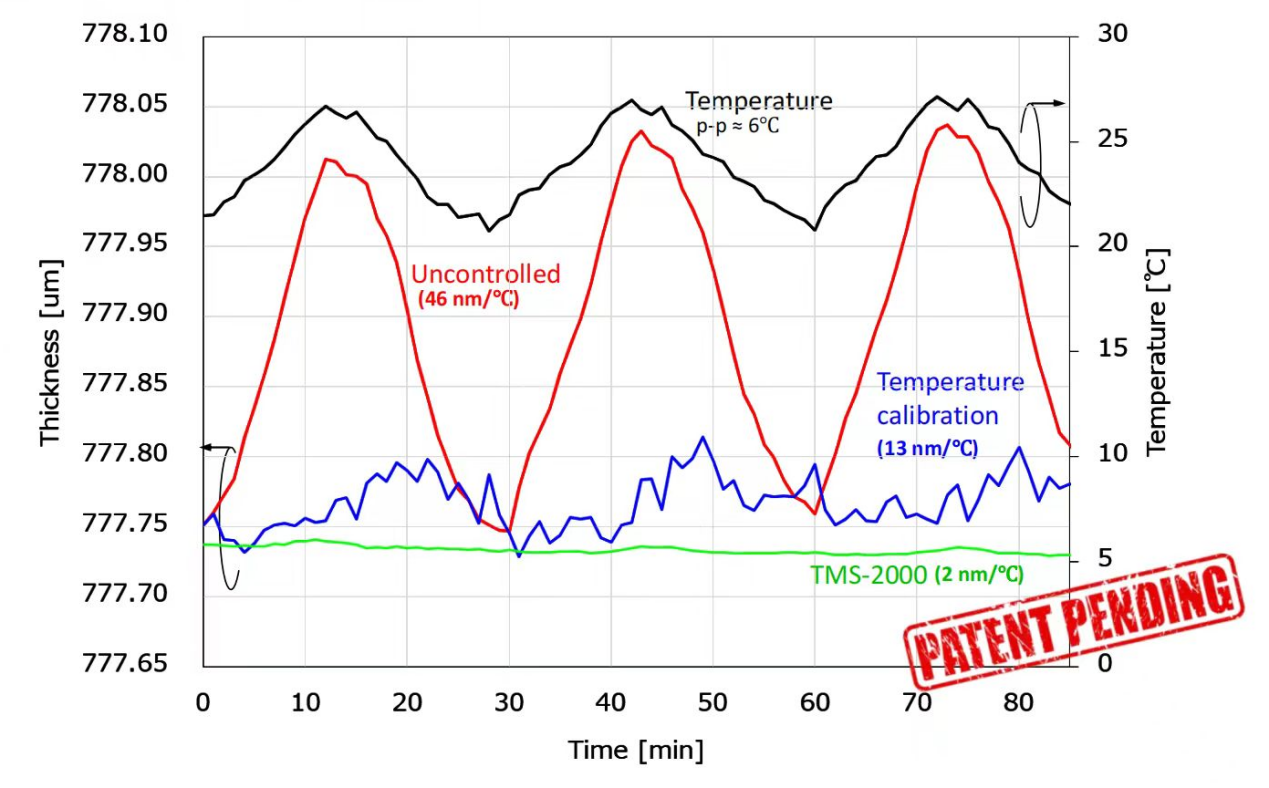

此外,可调谐扫频激光具备出色的“温漂”处理能力,在极端环境中抗干扰性强,显著提升重复测量稳定性。

(以上为新启航实测样品数据结果)

系统采用第三代高速扫频可调谐激光器,摆脱传统SLD光源对“主动式减震平台”的依赖,凭借卓越抗干扰性实现小型化设计,还能与EFEM系统集成,满足产线自动化测量需求。运动控制灵活,适配2-12英寸方片和圆片测量。

-

晶圆切割目的是什么?晶圆切割机原理是什么?2011-12-02 40959

-

降低晶圆 TTV 的磨片加工方法2025-05-20 1016

-

用于切割晶圆 TTV 控制的硅棒安装机构2025-05-21 406

-

浅切多道切割工艺对晶圆 TTV 厚度均匀性的提升机制与参数优化2025-07-11 469

-

晶圆切割中浅切多道工艺与切削热分布的耦合效应对 TTV 的影响2025-07-12 436

-

基于浅切多道的晶圆切割 TTV 均匀性控制与应力释放技术2025-07-14 465

-

超薄晶圆浅切多道切割中 TTV 均匀性控制技术研究2025-07-15 485

-

超薄晶圆浅切多道切割中 TTV 均匀性控制技术探讨2025-07-16 464

-

切割深度动态补偿技术对晶圆 TTV 厚度均匀性的提升机制与参数优化2025-07-17 403

-

晶圆切割中深度补偿 - 切削热耦合效应对 TTV 均匀性的影响及抑制2025-07-18 452

-

晶圆切割深度动态补偿的智能决策模型与 TTV 预测控制2025-07-23 444

-

切割液多性能协同优化对晶圆 TTV 厚度均匀性的影响机制与参数设计2025-07-24 498

-

基于纳米流体强化的切割液性能提升与晶圆 TTV 均匀性控制2025-07-25 419

-

超薄晶圆切割液性能优化与 TTV 均匀性保障技术探究2025-07-30 325

-

切割液性能智能调控系统与晶圆 TTV 预测模型的协同构建2025-07-31 371

全部0条评论

快来发表一下你的评论吧 !