聚焦位置对光谱椭偏仪膜厚测量精度的影响

描述

在半导体芯片制造中,薄膜厚度的精确测量是确保器件性能的关键环节。随着工艺节点进入纳米级,单颗芯片上可能需要堆叠上百层薄膜,且每层厚度仅几纳米至几十纳米。光谱椭偏仪因其非接触、高精度和快速测量的特性,成为半导体工业中膜厚监测的核心设备。

1

宽光谱椭偏仪工作原理

flexfilm

宽光谱椭偏仪通过分析偏振光与样品相互作用后的偏振态变化,测量薄膜的厚度与光学性质。其核心流程如下:

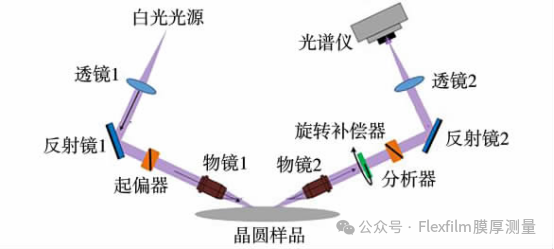

光谱椭偏仪结构简化示意图

1.偏振态调制:光源发出的宽谱光经起偏器形成特定偏振态,入射至样品表面后发生反射或透射,偏振态因薄膜的光学特性(如折射率、厚度、粗糙度)发生改变。

2.信号采集:反射光通过补偿器与分析器后,由探测器接收。光强随光学元件(如旋转补偿器)的周期性运动而变化,通过傅里叶分析提取与样品相关的傅里叶系数。

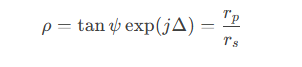

3.参数反演:实验测得的系数转化为偏振态参数ψ(振幅衰减比)和Δ(相位差),其数学表达为:

4.模型拟合:将ψ和Δ的实验值与基于Maxwell方程的理论模型(如多层膜光学模型)进行拟合,通过优化算法调整膜厚和材料光学参数(如复折射率),直至理论值与实验数据最佳匹配,最终输出精确的膜厚及光学常数。

光谱椭偏仪拟合一般流程

2

实验设计:聚焦位置影响膜厚的测量结果

flexfilm

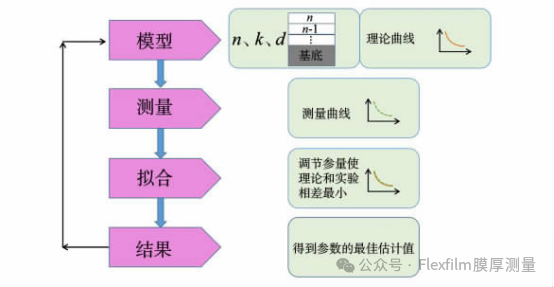

不同聚焦位置实验设计示意图

光谱椭偏仪需将入射光聚焦至样品表面形成微小光斑(通常几十微米),以匹配芯片切割道内的监测区域。实验表明,当聚焦位置偏离最佳焦点(±5 μm范围)时,膜厚测量值会呈现线性变化:

3 nm薄膜:离焦距离每增加1 μm,膜厚测量值增加约0.0056 nm,相当于0.19%/μm的百分比变化。

900 nm厚膜:离焦距离每增加1 μm,膜厚测量值仅增加0.01 nm,对应0.001%/μm的变化率。

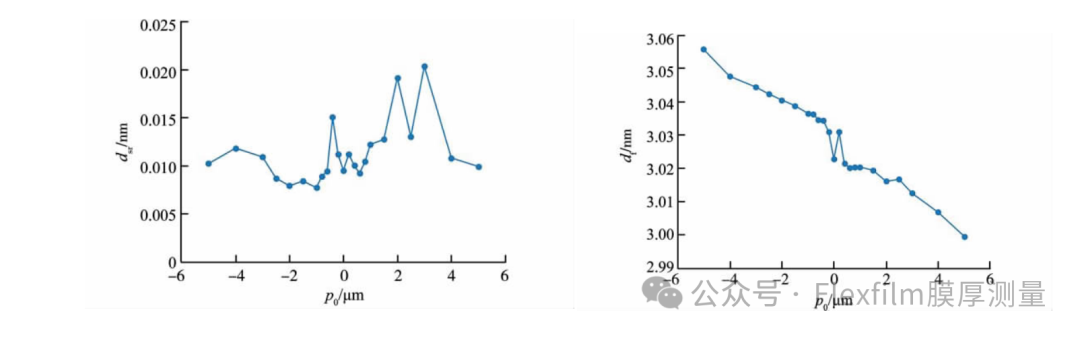

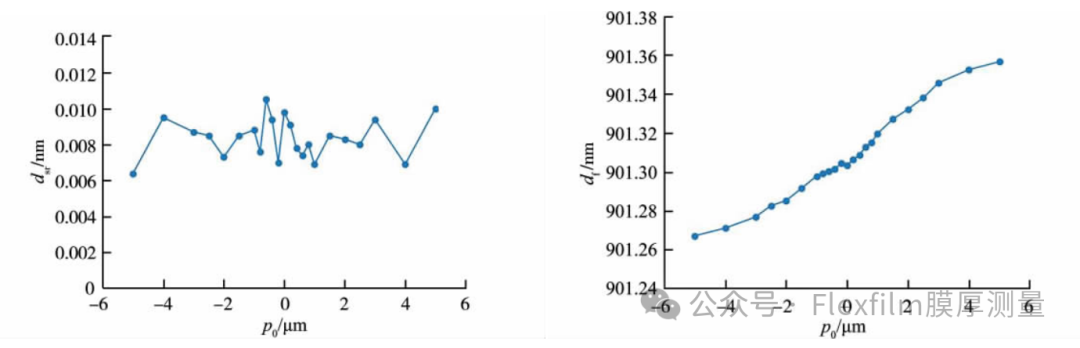

薄膜样品在聚焦位置±5 μm范围内的膜厚静态重复性和拟合值

厚膜样品在聚焦位置±5 μm范围内的膜厚静态重复性和拟合值

原因分析:离焦时,光斑在探测器上的位置和大小发生偏移,导致采集的光谱信号与理论模型产生偏差。对于薄膜而言,其光谱特征较为平滑,微小信号差异即可引发较大的拟合误差;而厚膜因具有丰富的波长依赖峰谷特征,对光谱变化的容忍度更高。

3

实验结果

flexfilm

实验发现,尽管离焦会显著改变膜厚拟合值,但多次测量的静态重复性(以三次标准差衡量)对聚焦位置变化并不敏感。例如:

- 3 nm薄膜的聚焦重复性为1.3 μm时,膜厚测量的重复精度可达0.01 nm

- 900 nm厚膜在1.5 μm聚焦重复性下,重复精度为0.012 nm

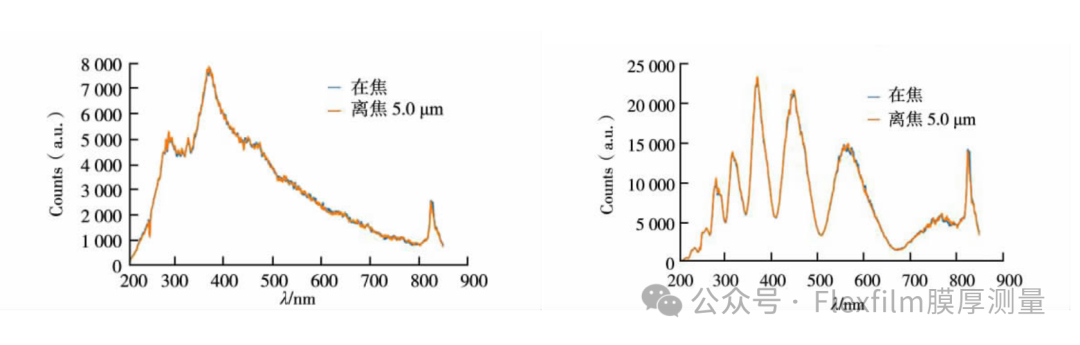

两种样品在焦和离焦5 μm 时的光谱差异

这表明,仪器算法在离焦状态下仍能稳定拟合数据,但单次聚焦的位置偏差会直接影响最终结果的准确性。

4

结论:

聚焦重复性是提升测量膜厚精度的关键

flexfilm

根据实验结论,膜厚测量的重复精度极限主要由聚焦系统的稳定性决定。以当前工业设备的聚焦重复性(1.3~1.5 μm)为例,3 nm薄膜的测量误差已被限制在0.01~0.012 nm水平。若要进一步提升精度,需从以下方向改进:

1.优化自动聚焦算法:提高焦点定位的重复性,减少机械振动或环境扰动的影响。

2.增强光学系统设计:采用高数值孔径物镜或自适应光学元件,降低离焦敏感度。

3.改进拟合模型:针对离焦状态的光谱特征优化算法,减少拟合误差。

Flexfilm全光谱椭偏仪

flexfilm

全光谱椭偏仪拥有高灵敏度探测单元和光谱椭偏仪分析软件,专门用于测量和分析光伏领域中单层或多层纳米薄膜的层构参数(如厚度)和物理参数(如折射率n、消光系数k)

1.先进的旋转补偿器测量技术:无测量死角问题。

2.粗糙绒面纳米薄膜的高灵敏测量:先进的光能量增强技术,高信噪比的探测技术。

3.秒级的全光谱测量速度:全光谱测量典型5-10秒。

4.原子层量级的检测灵敏度:测量精度可达0.05nm。

Flexfilm全光谱椭偏仪始终关注聚焦的位置偏差,为薄膜厚度的精确测量提供了高效解决方案。随着聚焦重复性的引入,椭偏仪的数据分析过程逐渐自动化,降低了用户门槛。未来,该技术有望在柔性电子、光伏器件等新兴领域发挥更大作用,推动材料科学的精细化发展。

本文出处:《聚焦位置对光谱椭偏仪膜厚测量的影响》

-

光学膜厚测量技术对比:光谱反射法vs椭偏法2025-12-22 1078

-

面向半导体量测的多波长椭偏技术:基于FDM-SE实现埃米级精度与同步测量2025-11-03 212

-

椭偏仪在精密薄膜中的应用:基于单驱动变角结构的高重复性精度控制系统2025-10-15 333

-

椭偏仪在半导体薄膜厚度测量中的应用:基于光谱干涉椭偏法研究2025-09-08 1446

-

椭偏仪在OLED中的应用丨多层薄膜纳米结构的各膜层厚度高精度提取2025-08-22 819

-

椭偏仪薄膜测量原理和方法:光学模型建立和仿真2025-08-15 3938

-

薄膜厚度测量技术的综述:从光谱反射法(SR)到光谱椭偏仪(SE)2025-07-22 2138

-

芯片制造中的膜厚检测 | 多层膜厚及表面轮廓的高精度测量2025-07-21 687

-

VirtualLab Fusion应用:氧化硅膜层的可变角椭圆偏振光谱(VASE)分析2025-02-05 419

全部0条评论

快来发表一下你的评论吧 !