MagicBMS™ 方案重新定义两轮车、电储能系统的成本、安全与智能化边界

电子说

描述

揭秘 MagicBMS™ 方案如何重新定义两轮车、电储能系统的成本、安全与智能化边界

在电动车、储能系统全面渗透生活的当下,隐藏在电池包背后的“BMS系统”(Battery Management System)正成为决定产品安全性、性能与成本的关键。

尤其在48V~96V的轻型动力和储能领域,BMS的挑战远不止“测电压”这么简单。

为什么轻型动力BMS难做?

三个字:场景复杂。

1. 功率跨度大:既要面对电动车的瞬时大电流,又要兼顾储能场景的持续供电需求。

2. 工作环境极端:风吹日晒雨淋,全时段在线,BMS必须稳定工作。

3. 成本极限压缩:民用市场卷到骨头里,BMS的BOM每节省一毛钱,产品就多一分胜率。

4. 智能化需求强:需要支持4G、GPS、云平台数据回传,实现电池定位和远程监控。

一句话总结:要便宜、要稳定、还得足够“聪明”。

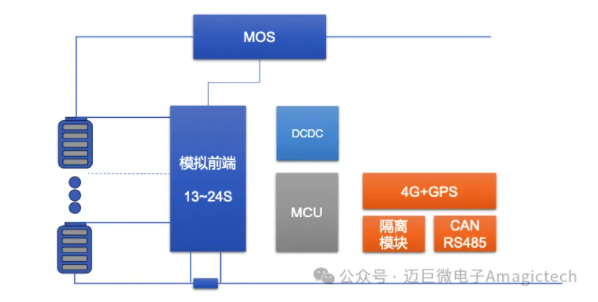

过去的BMS架构,卡在哪?

传统方案里,BMS往往像拼积木:

BMS 常规方案

• 一颗AFE芯片 + MCU + 外部DC-DC电源;

• 外部还得加LDO、MOS、隔离模块、电感、预放电电路……

硬件多、BOM重,意味着更高的成本、更大的体积、更高的故障率。

那有没有一种方案,可以“该有的都有,多余的都省”?

三个关键词,看懂“新一代BMS芯片”的进化方向

极致成本:集成,才是王道

省掉传统MCU、电源芯片、预放电MOS……一个芯片干翻一大片外设。

• LDO + Buck DC-DC一体:直接给系统供电,免去了高压电源设计;

• 预放电PWM控制:一个引脚搞定,不再需要外部功率电阻;

• ESD器件“可选”:高耐压+高ESD设计,从根源上解决打火烧板问题;

• 近“零”温漂的ADC:高精度直接上,不用再加放大电路。

每一项,都是精简BOM、提升生产良率的狠招。

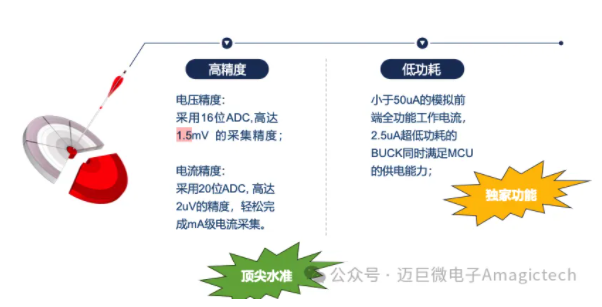

极高性能:精度,低功耗,智能化

“轻”不能是“弱”,必须稳准狠。

• 电压精度 ±1.5mV,电流分辨率达 2μV;

• 正常功耗低至 50μA,待机可做到 2.5μA;

• 支持智能均衡、电流自识别、电子锁控制、PWM放电……

这些高级功能过去只有高端电池包才配,现在一颗轻量级BMS芯片也能搞定。

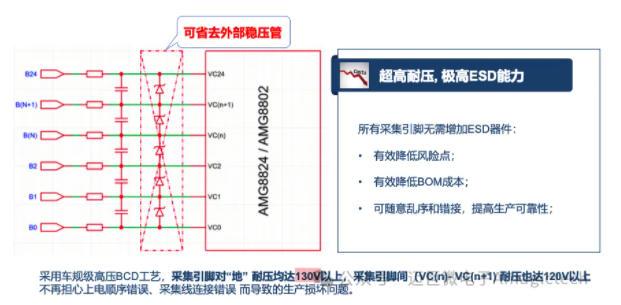

极度可靠:车规级血统+冗余安全

“上电顺序错了会烧板”?这类问题直接掐灭在源头。

• 每个电芯通道耐压 130V+,足以应对混接、反接等意外;

• 静电防护能力远超行业平均,HBM达 3kV;

• 支持断线检测、过充过放保护、短路保护、温度保护……全硬件自闭环逻辑,没MCU也能独立运行。

这才是真正的“工业级可靠”。

为什么说“极致成本”不是在牺牲安全,而是在重构架构?

很多人一看到“低成本BMS”,第一反应是:是不是偷工减料了?是不是可靠性会打折?

其实,新一代BMS方案的“极致成本”,靠的不是“减配”,而是“集成重构”。

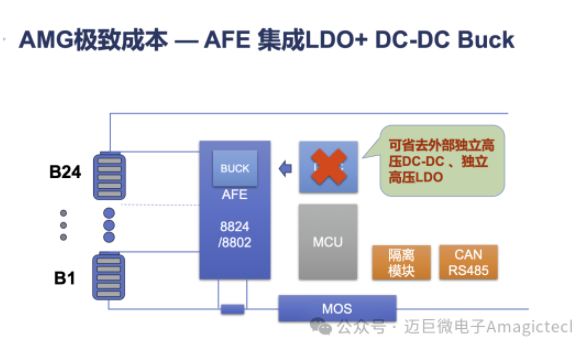

传统BMS里,AFE(电池监控芯片)+独立高压LDO+独立高压DC-DC 是标配三件套,每样都代表功耗、发热、复杂度和BOM成本。

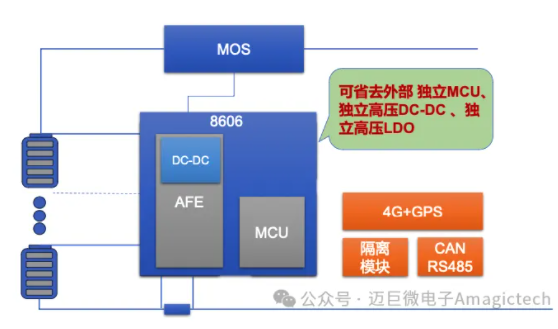

而现在,AMG系列把这几项 整合进一个芯片内部:

• AFE芯片内置 BUCK 和 LDO 供电模块;

• 不需要额外高压电源芯片;

• 直接供电给MCU、通信模块;

• 减少外部器件,降低布线复杂度,提升可靠性。

这就像把一堆插线板、适配器、充电头全都塞进了一个集成插座里,不光便宜了,其实也更稳定、更省空间、更不容易出错。

更关键的是:

• 这类集成芯片采用的是车规级高压BCD工艺,采样精度、温漂指标都非常优秀;

• 所有设计前提都是在不牺牲保护功能、不降低ESD抗干扰能力的基础上完成的。

总结一句话:

真正优秀的“极致成本”设计,不是牺牲,而是把每一分钱都花在该花的地方。

集成≠减配,反而更安全

有人看到“集成AFE + MCU + 电源”的设计,第一反应是:

“是不是为了压缩成本,妥协了功能?”

但其实,像图中这样的架构,真正的优势不仅是省钱——更在于更安全、更稳定、更容易出错率低。

来看下面:

在传统方案中,AFE(电池监控)、MCU、DC-DC 电源、LDO 通常由四颗以上芯片组成,每颗芯片之间需要:

• 独立供电;

• 信号交互;

• 布线连接。

这意味着:

• 接线错了、上电顺序不对,容易炸板;

• EMC防护更复杂,静电、浪涌风险高;

• 多点供电,电源波动干扰更大。

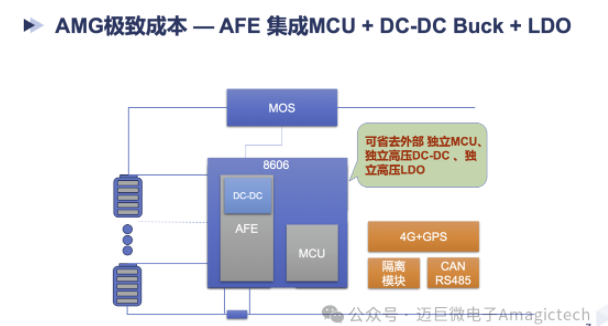

而现在,AMG 8606这种集成方案:

• 把 AFE、MCU、DC-DC 和 LDO 全部集成在一颗芯片;

• 不仅省掉外部独立 MCU、电源模块、电源管理芯片;

• 每个模块天然协同、逻辑清晰、电气耦合更好;

• 且芯片级别的 ESD、过压保护能力反而更强。

结果是——

更少器件、更短连线、更小空间、更高可靠性,同时还便于生产、检测、维护。

一句话总结:

不是“做减法”,而是用“集成设计”来实现加法:加可靠性、加一致性、加安全冗余。

“极致成本”并不等于“偷工减料”,而是通过高度集成与架构重构,在提升性能和安全性的同时,实现对成本的主动优化。

“省掉的不是安全,而是不必要的器件”

轻型动力/储能领域常见一句话:

低成本≠低性能,关键看有没有用对方法。

来看几个具体例子

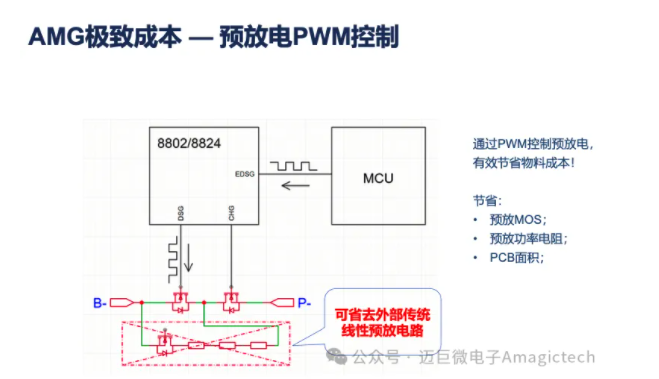

【1】传统预放电电路很占地方?我们用PWM做了!

“AMG极致成本 — 预放电PWM控制”

传统预放电需要:

• 一颗独立的功率MOS;

• 一个大功率限流电阻;

• 还得专门留PCB空间。

现在只需一个带PWM功能的DSG引脚,预放动作可控、逻辑灵活,直接内建。

不仅更省,更安全(因为逻辑统一、开关可控)。

节省:

• 功率MOS

• 电阻

• 布板面积

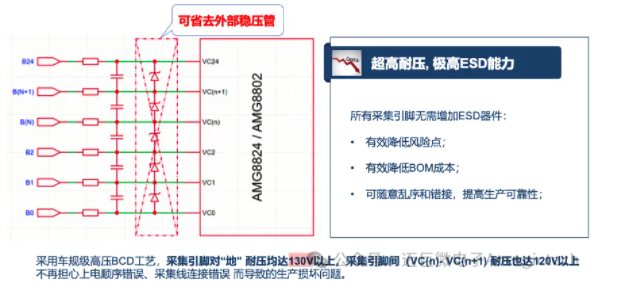

【2】怕静电烧板?那是因为你还在堆稳压管

“AMG极致成本 — 高耐压 + 高ESD”

以前为了防止采样引脚静电干扰,必须在每个通道上接 TVS 管。

但现在呢?

AMG芯片内部直接采用车规级高压BCD工艺:

• 每个采样引脚对地耐压>130V;

• 任意相邻引脚间耐压>120V;

• ESD等级提升至 HBM 3kV,CDM 1kV;

结果是:

• 再也不怕上电顺序错

• 再也不怕焊错线烧芯片

• 生产良率大幅提升

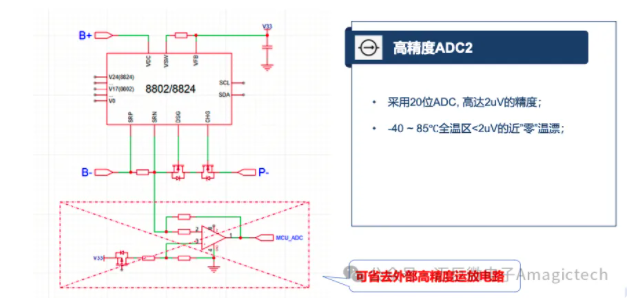

【3】精度越高越烧钱?不,我们还省掉了运放!

“AMG极致成本 — 近‘零’温漂”

高精度电流采集过去要靠:

• 运放+滤波电路;

• 精密布局+软件补偿。

而AMG用的是真·20位ADC,温漂在 -40~85°C 也能控制在 <2μV。

所以你可以直接:

• 省掉运放;

• 省掉补偿逻辑;

• 一步采出高精度值。

【4】BOM成本能省多少?实测给答案

“BOM节省对比表”

对比常规方案,在不影响任何功能的前提下,AMG芯片可:

| 节省器件 | 数量 |

| 外部DC芯片 | 1颗 |

| 电感、电源控制器 | 1~2颗 |

| 预放MOS + 电阻 | 2颗 |

| 稳压管(13~24通道) | 若干 |

| 高精度运放电路 | 1组 |

合计可节省BOM成本 3~6元/套(视项目而定)。

对于电动车、便携储能这种极度敏感的市场,每节省1元,都是决定出货量和利润的关键。

所以别再误会“极致成本”了

它不是减配,不是偷工减料,而是:

靠架构的简洁、芯片的集成、功能的融合,去掉不必要,保留关键能力,提升系统稳定性。

这种“极简主义的安全感”,正是轻型BMS下一轮竞争的核心。

最后,一个你可能忽略的细节

新一代轻型BMS方案中,有些芯片甚至连 MCU控制都内置了,还能配套软件库,实现SOC估算、电池状态判断、云平台对接。也就是说:

你只需要写好自己的应用逻辑,系统保护、数据采集、均衡控制,全都已经打包做好。

对于资源有限、开发周期紧张的项目来说,这无疑是降维打击。

总结一句话:

轻型动力/储能的BMS,不再是“拼配置”的游戏。

而是:用极简架构打出极致性能,用可靠性降低复杂性,用硬核集成赢得价格战。

这是未来,也是现在。

-

成本不是限制?电动两轮车的“轻”智能化2023-06-02 2953

-

基于ACM32 MCU的两轮车充电桩方案,打造高效安全的电池管理2024-03-06 5913

-

两轮电动车智能蓝牙无钥匙开锁模组2025-03-31 3777

-

【FireBLE申请】两轮平衡车2015-07-19 2349

-

哈啰出行将切入两轮电动车业务,推出智能两轮“新物种”2020-12-28 4254

-

电动车智能化解决方案:破解两轮出行行业智能化难题2022-02-28 4867

-

进阶的电动两轮车——更低成本,更高性能的BMS解决方案2022-10-28 960

-

如何制作智能两轮车安全系统2022-11-21 633

-

打造高效安全的电池管理 | 基于ACM32 MCU的两轮车充电桩方案2023-06-21 1443

-

电动两轮车智能化浪潮崛起,移远通信以全场景解决方案引领户外出行新变革2023-10-27 893

-

两轮车智能化研究:主机厂扎堆进入,两轮车智能化持续提升2025-01-21 2529

-

杰发科技持续赋能两轮车智能化升级2025-04-22 900

-

杰发科技亮相2025年两轮车智能化技术发展大会2025-05-16 1067

-

四维图新参与编制两轮车智能化技术发展路线图2025-10-22 749

-

四维图新发布两轮车智能化解决方案2025-10-31 957

全部0条评论

快来发表一下你的评论吧 !