多层PCB板过孔塞油工艺要点解析

描述

在多层PCB板设计中,过孔塞油工艺通过油墨填充导通孔实现层间隔离与保护,尤其适用于BGA等高密度封装场景。以下从工艺要求、设计规范、工厂对接三个维度总结关键注意事项。

一、工艺参数与适用范围控制

过孔尺寸限制:过孔直径需控制在0.5mm(20mil)以内,孔径过大易导致塞孔不饱满或油墨流失,建议直径>0.5mm的过孔采用盖油工艺替代。

油墨填充标准:需确保油墨完全填满孔内且不透光,填充高度建议达孔深的三分之二以上,以避免助焊剂残留或测试时负压失效。

与盖油工艺的差异:塞油工艺通过预先填充油墨阻断阻焊层流入,解决了盖油工艺中常见的孔口发黄问题,且导电导热性更优,适用于BGA焊盘等对可靠性要求严苛的区域。

二、设计规范与文件要求

过孔属性一致性:下单时需明确标注过孔塞油属性,并确保与PCB设计文件(如Gerber阻焊层)完全匹配,减少工厂确认流程耗时。

阻焊层开窗定义:若部分过孔需开窗(如测试点),需在阻焊层中清晰绘制开窗区域,避免与塞油区域混淆。

BGA区域特殊处理:BGA焊盘上的过孔必须采用塞油工艺,且需在塞孔后进行镀金处理,确保焊接时焊锡不会流入孔内导致虚焊。

三、工厂对接与工艺协同

焊盘密集区域工艺选择:若PCB含大量需焊接的焊盘(如连接器、排针),建议优先采用盖油工艺,降低焊接时因过孔塞油不良导致的短路风险。

产能与成本考量:多数工厂对塞油工艺收取额外费用,但部分服务商(如捷配)提供免费塞油服务,设计阶段可提前确认工厂能力与成本结构。

DFM设计评审:启动阶段需与工厂进行可制造性设计(DFM)评审,基于IPC标准确认塞孔精度、最小孔径等工艺参数,避免因工厂设备限制导致设计变更。

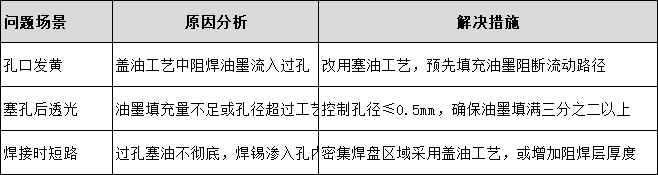

四、常见问题与解决方案

通过严格遵循上述规范,可有效提升多层PCB过孔塞油工艺的可靠性,尤其在高速信号传输(如BGA封装)和高密度布线场景中,能显著降低 EMI 干扰与焊接不良风险。

审核编辑 黄宇

-

多层pcb设计如何过孔的原理2024-04-15 1972

-

PCB线路板过孔盖油与过孔塞油的优劣比较2024-02-21 3333

-

PCB工艺制程能力介绍及解析(下)2023-09-01 1720

-

PCB阻焊油墨的五种过孔工艺,你知道吗?2023-01-12 3956

-

PCB过孔塞孔目的2022-11-30 5320

-

如何理解pcb过孔塞油2022-11-09 3591

-

PCB过孔工艺详解2022-09-30 3074

-

PCB制板塞孔加工工艺的优点与弊端2020-09-02 5549

-

PCB过孔盖油与过孔塞油的评定标准2019-01-15 7006

-

PCB导电孔塞孔工艺及原因详解2018-11-28 4848

-

PCB线路板的Via hole塞孔工艺2018-09-21 4573

-

PCB线路板过孔塞孔2018-09-19 2991

-

C语言要点解析PDF下载2018-07-19 1741

-

PCB板,过孔盖油与过孔塞孔的区别是什么?2017-11-22 84223

全部0条评论

快来发表一下你的评论吧 !