三坐标检测薄壁件:如何消除装夹变形误差?

描述

在精密制造领域,薄壁零件(如电机端盖、航空结构件)的三坐标检测长期面临一个隐蔽而顽固的挑战:装夹变形。

在薄壁件测量中,传统方法对“装夹导致的变形误差”几乎无法觉察。当这种变形在测量时被掩盖,装配时却暴露,最终会导致产品振动、异响甚至失效——当壁厚仅2-3mm的端盖承受传统虎钳数百牛顿的夹紧力时,其微米级的形变足以让高端电机的NVH(噪声、振动与声振粗糙度)性能失控。

薄壁件在装夹过程中变形本质是“夹具-工件系统”在测量力、重力与夹紧力耦合作用下的力学响应。以典型电机端盖为例(壁厚2-3mm),其装夹需满足三大条件:

1.力与力矩平衡

在夹紧点需满足∑F=0(合力平衡)与∑M=0(合力矩平衡)。若夹点分布不对称,局部力矩将诱发翘曲变形,导致端面平面度失真。

2.摩擦约束失效

根据库伦摩擦定律,夹具与工件的切向力需满足|Fx|+|Fy|≤μFz(μ为摩擦系数)。当夹紧力不足时,工件在测量过程中可能发生微滑移,产生“虚位误差”。

3.材料弹性变形限界

法向接触力Fz必须满足0

“柔性夹具+低测力触发”三坐标检测的复合解决方案

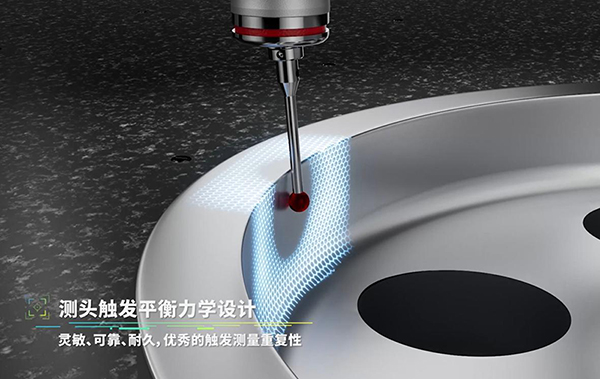

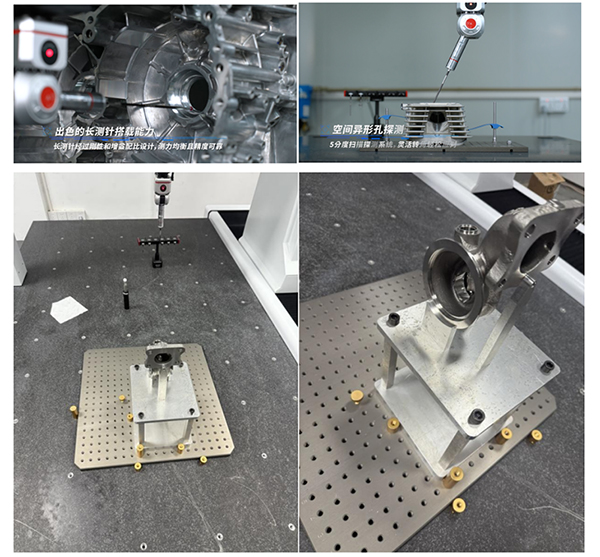

如针对电机端盖、壳体类零件易受装夹与测量力影响产生微变形,以及深腔微型特征,中图仪器三坐标夹具使用在测量机上,利用其模块化的支持和参考装置,完成对所测工件的柔性固定;测头触发平衡力学设计,灵敏、可靠、耐久,具有高触发测量重复性,丰富的测针配件系统满足多样化的测量需求。

且配备全自动测针更换架,根据测量程序自动切换不同长度、角度的加长杆及微型测针,精准深入定子槽底、微型散热孔、轴承安装孔等隐蔽区域。

装夹变形控制核心在于“物理柔性化+数字孪生化”,已不再是单纯的“夹具设计”。当每一微米的变形都被三坐标检测精准感知与补偿,那些曾隐形的误差,终将无所遁形。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

使用OPA735AID检测uV级电压,出现的测量误差怎么消除?2024-09-11 386

-

基于CAD模型的三坐标机矢量检测方法与误差分析2010-02-22 923

-

薄壁件切削加工中几个方面的正确选择2019-08-03 2484

-

如何解决薄壁套筒类零件在加工中产生变形的难题2019-12-01 8955

-

三坐标测量仪有哪些误差2020-05-15 7240

-

薄壁空心件车削安全无变形的装卡2020-07-20 3697

-

数控机床加工薄壁套管造成尺寸和形状误差的解决方案2020-11-02 3514

-

激光干涉仪快速检测三坐标测量机垂直度2022-12-28 716

-

镍铁合金薄壁零件车削加工研究2023-02-09 1957

-

三坐标测量仪是干嘛的?2022-12-01 3701

-

三坐标如何建立坐标系?2023-02-17 13270

-

蔡司三坐标测量仪三次元检测设备测量电子零部件2024-04-25 1124

-

壳体变形、微孔难测、热胀冷缩?三坐标检测电机核心部件真实几何精度与形位公差2025-07-23 309

-

三坐标检测薄壁件:如何消除装夹变形误差?2025-08-15 405

-

三坐标误差补偿技术:陶瓷横梁如何让三坐标少修正,更精准?2025-08-22 973

全部0条评论

快来发表一下你的评论吧 !