锂离子电池电解液浸润机制解析:从孔隙截留到工艺优化

描述

在锂离子电池制造领域,美能光子湾始终怀揣着推动清洁能源时代加速到来的宏伟愿景,全力助力锂离子电池技术的革新。

在锂离子电池制造过程中,电解液浸润是决定电池性能、循环寿命和安全性的关键步骤。然而,由于多孔电极和隔膜的结构复杂性,电解液难以完全填充孔隙,导致气体残留,进而降低锂离子传输效率。本文通过结合实验与模拟,揭示了电解液浸润过程中的气体残留机制,并提出了优化方向。

#Photonixbay.01

气体残留机制

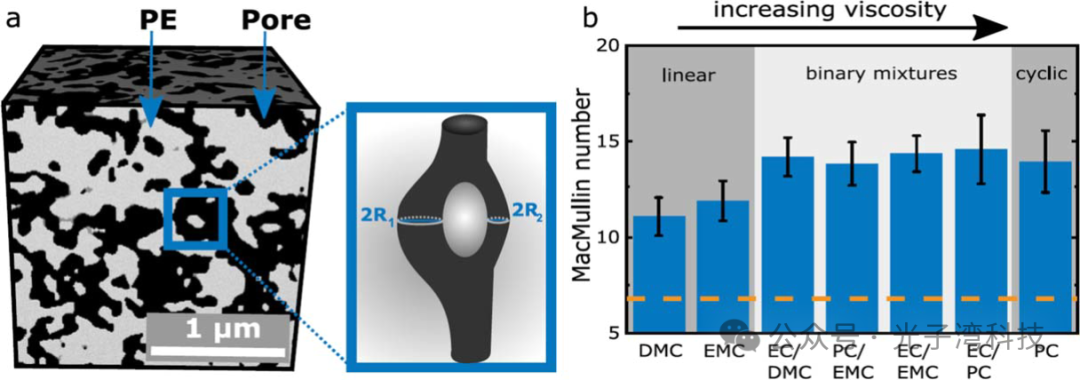

PE隔膜的3D结构重建及不同电解液的MacMullin数

电解液浸润不完全会导致两个主要问题:

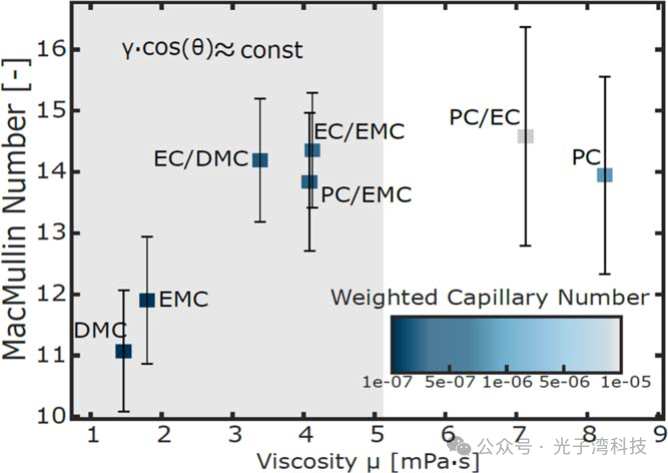

电化学性能下降:残留气体阻塞孔隙,增加锂离子传输路径的曲折度(tortuosity),导致有效电导率降低。实验显示,即使电解液完全润湿隔膜,实测的MacMullin数(表征离子传输阻力的无量纲参数)仍比理论值高40%以上。

安全性风险:未浸润区域可能引发不均匀的SEI(固体电解质界面)形成,加剧锂枝晶生长和电解液分解。

本研究以聚乙烯(PE)隔膜为模型,通过三维结构重建和模拟发现,孔隙几何特性(如孔径分布、连通性)是气体残留的主因,而非传统认为的电解液理化性质(如接触角、粘度)。

#Photonixbay.02

浸润机制解析

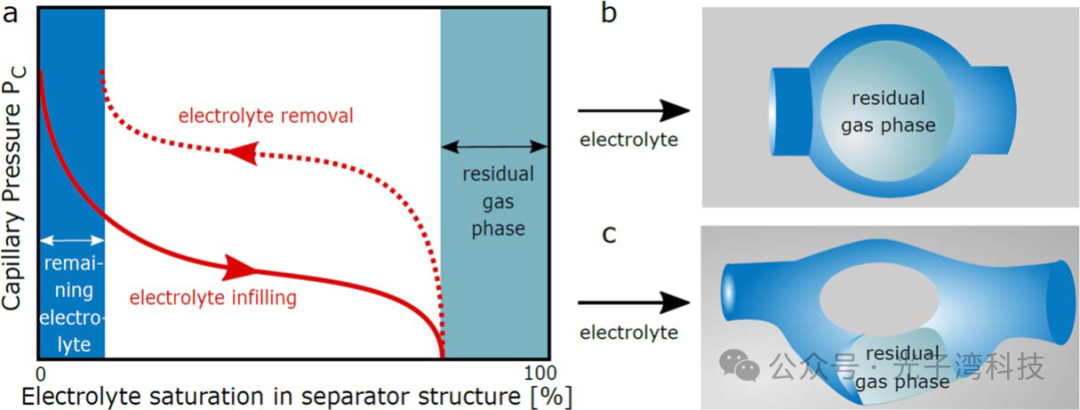

研究借鉴了不完全润湿理论(partial wetting theory),解释电解液在多孔结构中的行为:

毛细力与粘滞力的博弈

多孔介质润湿特性

在微小孔隙中,毛细力(由表面张力和接触角决定)主导浸润过程,但孔隙结构的不均匀性会导致气体被“截留”。例如:

并联孔隙分支(pore-doublet模型):电解液优先填充低阻力路径,导致并联分支中的气体滞留。

收缩孔喉(snap-off模型):孔喉处毛细压力突变,阻碍电解液完全填充。

动态效应的影响

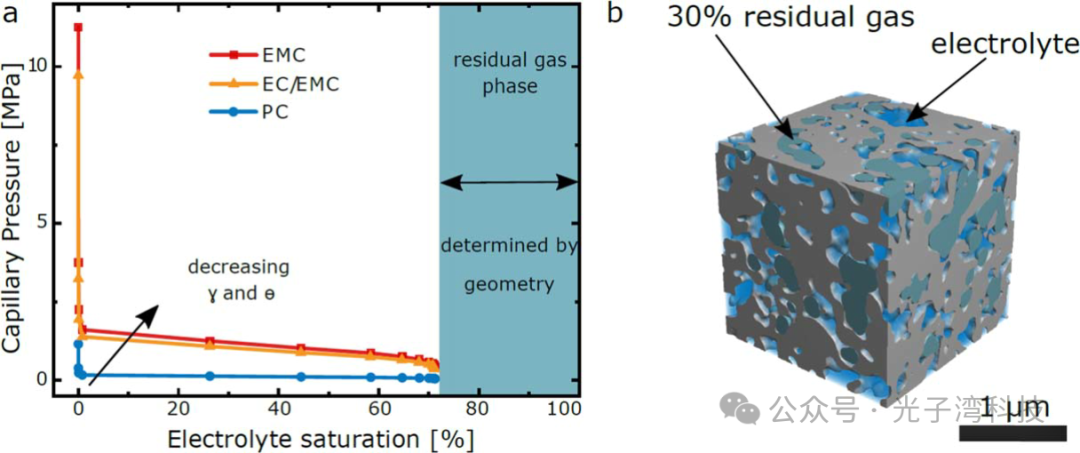

不同电解质的隔膜性能表现

高粘度电解液:快速浸润时粘滞阻力增加,可能残留更多气体;但若电解液润湿性差(接触角接近90°),提高粘度反而可能减少气体残留(因粘滞力抑制了气体回吸)。

低接触角电解液:(如EMC接触角14.5°)可显著提升毛细力驱动效果。

#Photonixbay.03

电解液设计与结构优化

电解液设计

溶剂选择:优先低粘度、低接触角溶剂(如DMC接触角30°,EMC仅14.5°)。

盐浓度控制:避免高盐浓度(会增加粘度和表面张力)。

电解质理化性质对MacMullin数的影响

多孔结构优化

窄孔径分布和小孔喉比:例如,PE隔膜的孔喉直径(85 nm)与孔隙直径(110 nm)比值为1.33,需进一步降低至1.1以下。

表面改性:亲水涂层(如SiO₂修饰)可提升浸润均匀性。

新型隔膜设计:各向同性结构或梯度孔隙分布以减少截留风险。

#Photonixbay.03

动态过程与工艺控制

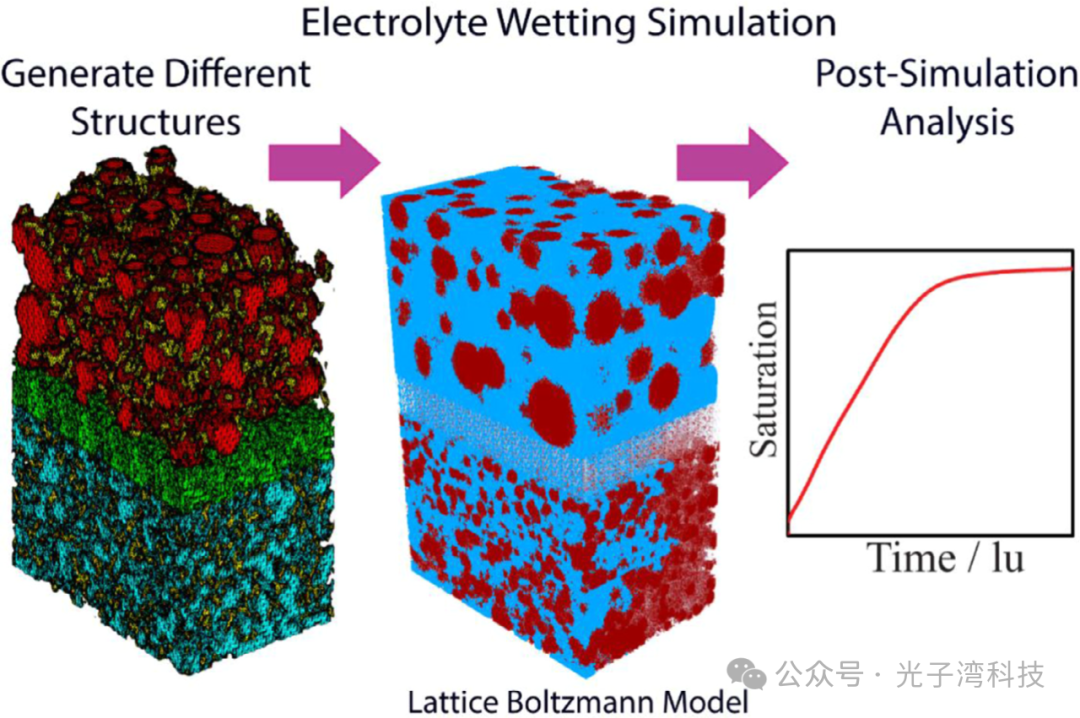

电解质润湿模拟过程

气体残留的静态分析仅是第一步。实际电池运行中,体积变化(如锂沉积/脱嵌)、机械应力(如隔膜形变)或产气反应(如电解液分解)可能重新分布残留气体,导致性能衰减。未来研究需关注:

动态浸润模拟:结合流体动力学和电化学模型,预测循环中的气体迁移。

工艺参数优化:如浸润速度、温度或真空度对残留气体的影响。

美能光子湾与行业同仁共同致力于锂离子电池技术的革新,始终以“更安全、更高效”为核心目标,推动清洁能源时代的加速到来。未来,电解液与结构的协同优化将成关键发展方向,这些均为下一代高功率、长寿命电池的开发提供了关键支撑 。

感谢您本次的阅读美能光子湾将持续为您奉上更多优质内容,与您共同进步。

原文出处:《Understanding Electrolyte Infilling of Lithium Ion Batteries》

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

攻克锂电池研发痛点-电解液浸润量化表征2025-07-14 992

-

锂离子电池的类型2013-05-17 4957

-

锂离子电池的性能2013-06-13 5473

-

锂离子电池电解液有机溶剂的发展趋势2013-06-17 5833

-

锂离子电池电解液超全面介绍 有何神秘之处?2017-02-22 6962

-

电解液——锂电池的‘血液’2018-08-07 5889

-

锂离子电池SEI膜的性能影响2019-05-24 3025

-

锂离子电池简介2020-11-03 2714

-

锂离子电池电解液是什么?2009-10-27 14643

-

锂离子电池电解液研究进展2009-10-30 1599

-

锂离子电池电解液概况2011-11-08 819

-

2012中国锂离子电池电解液生产现状与展望2012-11-13 1377

-

锂离子电池结构组成与电解液在锂离子电池充放电过程中的行为研究2017-09-18 1383

-

浅谈锂离子电池电解液的发展趋势2018-03-23 22583

-

锂离子电池电解液的概念、组成及作用2023-11-10 6444

全部0条评论

快来发表一下你的评论吧 !