冲压PLC类设备的数据采集解决方案

描述

压设备数据采集痛点分析

冲压车间普遍存在设备品牌杂(金丰、协易、小松等)、PLC型号多(三菱FX/Q系列、西门子S7-1200等)、改造预算有限等难题:

信号采集难:压力/位置等关键参数需破解PLC寄存器

同步精度差:多机联动时时间戳误差>500ms

安全风险高:传统方案需停机接驳信号线

一、分层采集方案设计

1. 设备层信号捕获

(1)标准PLC通讯方案

PLC品牌协议支持关键参数地址示例三菱FX系列MC Protocol压力值→D500,行程→D502西门子S7-1200S7Comm计数器→DB1.DBD10,状态→M8.0欧姆龙CP1EFINS/TCP模具号→DM100,节拍→CNT001

✅ 深控信息数采网关作用:

自动识别PLC型号并加载协议驱动,无需人工配置点表

动态压缩数据包(如仅变化时上传),流量节省60%

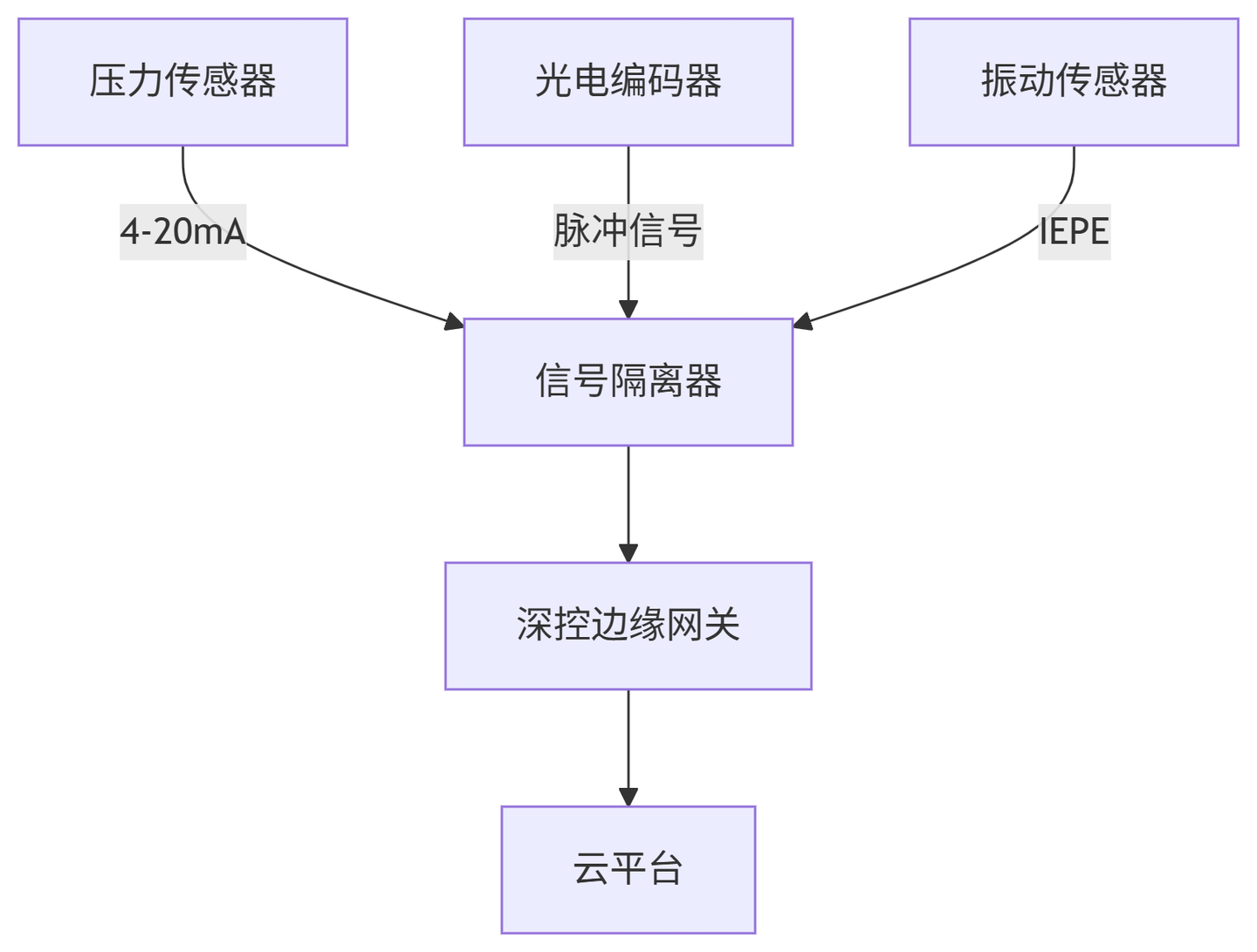

(2)无通讯口设备改造

成本控制:

自制信号调理电路(AD620+STM32)成本<200元/点

网关边缘计算实现特征提取(如峰值压力分析)

2. 时序同步优化

解决多机协同采集时延问题:

硬件级:采用PTP(精密时间协议)交换机,误差<1ms

软件级:

python

# 边缘网关时间同步伪代码

while True:

sync_time = get_ptp_time() # 从PTP主时钟获取时间

data_packet = read_plc_data()

data_packet.timestamp = sync_time # 打时间戳

publish_to_mqtt(data_packet)

3. 模具生命周期管理

通过双RFID实现模具全流程追踪:

安装识别:在模具底座安装无源RFID标签(如Mifare 1K)

冲次计数:

网关读取压力传感器峰值>阈值时触发计数

关联当前模具ID记录冲压次数

异常预警:

振动频谱分析→模具裂纹预警(FFT检测>5kHz高频分量)

审核编辑 黄宇

-

真空造粒机PLC数据采集解决方案2025-11-21 199

-

水泵智控数据采集解决方案2025-06-20 397

-

天拓四方工业产线设备数据采集解决方案2024-11-17 810

-

PLC设备的数据采集上云解决方案2024-11-13 948

-

PLC数据采集解决方案2024-10-31 1096

-

纺丝机PLC数据采集解决方案2024-10-24 1009

-

“不需要点表的工业网关”的 PLC 数据采集解决方案2024-10-14 1300

-

基于工业网关和云平台的工厂设备数据采集解决方案2024-07-19 1233

-

网关数据采集解决方案2024-03-08 1328

-

智慧工厂设备PLC数据采集解决方案2023-12-28 1111

-

PLC物联网解决方案:中水回用设备数据采集系统2023-06-14 1542

-

工业PLC数据采集解决方案2023-04-10 776

-

光洋PLC以太网通讯数据采集解决方案 相关资料推荐2021-07-02 2334

-

完整传感器数据采集解决方案简化工业数据采集系统设计2016-01-04 813

全部0条评论

快来发表一下你的评论吧 !