Vector CSM测量系统在起重机中的应用案例

描述

为了验证零部件的安全性与结构设计的合理性,通常需通过多项测试来评估其性能。在这些测试中,部分零部件将承受直至破坏的极限载荷。这一方法对于承受高机械负载的部件尤为重要,例如商用车辆和工程车辆。通常使用应变片来测量作用在零部件上的力。通过对测量数据的后续分析,可以检查系统是否符合设计目标。

测量载荷以验证结构设计

为确保零部件以最佳方式制造,需要对其进行各种类型应力的全面测试。其目的是在确保足够的安全性和耐用性的同时,在材料和制造成本之间实现适当的平衡。测试分为运行工况下或极限工况下的载荷测量,以及破坏性测试。

在实验应力分析中,应变片是一种常用的数据采集工具。通过在关键结构部位粘贴应变片,并施加载荷直到材料发生疲劳破坏,可开展破坏性测试。工程机械及其部件通常在专用测试中心进行此类实验,以准确评估其最大过载能力。结合应变曲线分析,设计部门可据此验证结构计算结果,从而优化材料选择与结构设计。

大量应变片的高精度同步测量

为提升测试效率并节约成本,必须采用高度协调的测量技术解决方案。同时,需同步采集来自多个应变片的信号,以实现对不同吊臂节段结构中机械应力的精确测量。

为满足应力变化记录的精度要求,每个测量通道的采样率应不低于200Hz。此外,为确保各通道之间的数据同步性,还需具备足够高的总采样带宽。考虑到测试过程中可能出现的瞬时应力峰值,系统的测量范围必须足够大,以完整捕捉峰值信号,避免信号失真或数据丢失。

高效流程,快速获得准确结果

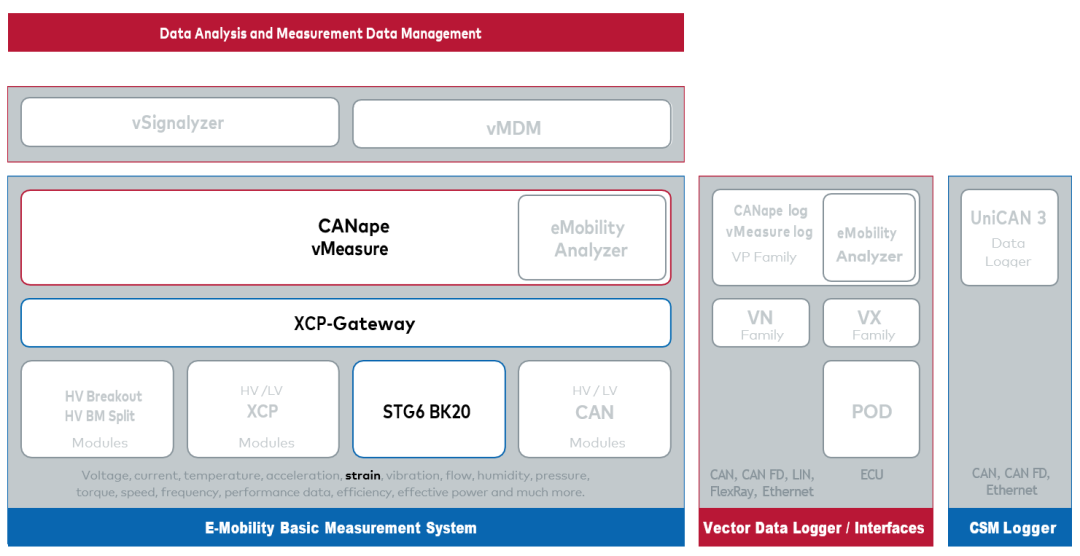

在本次研究中,两台起重机的吊臂各安装了48个应变片。其中一些应变片作为单应变片使用,而另外三个应变片则以应变花的形式粘贴在侧翼中心,用于测量应力曲线。为消除温度干扰,选用了与吊臂材质匹配的自温度补偿型应变片,并连接至STG6 BK20测量模块。CSM提供的应变片传感器电缆在传感器端完成半桥电路的内部补偿。

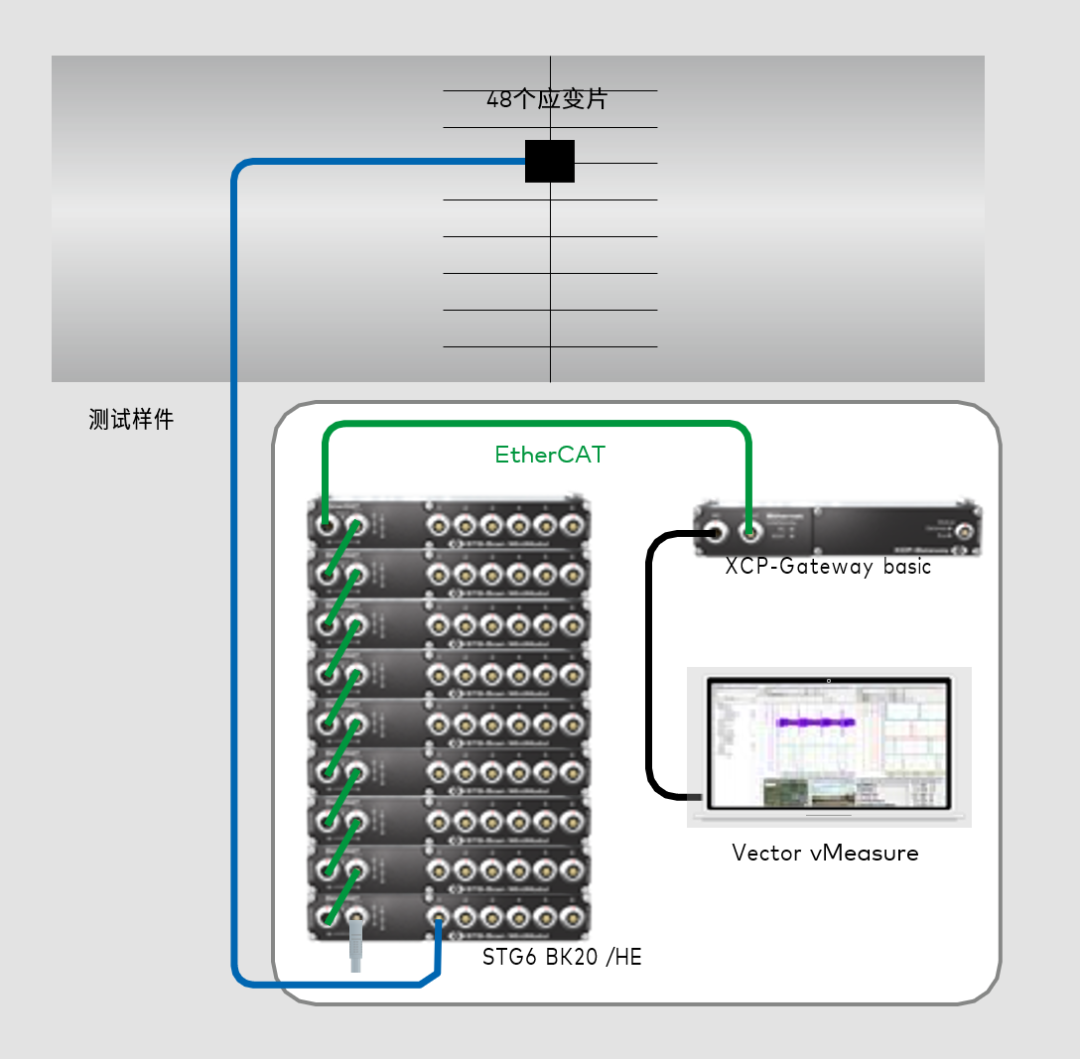

图1:CSM STG6 BK20测量模块可同步采集来自48个测量通道的数据,所有通道均通过CSMconfig软件完成配置。

该测量模块可将测量信号在内部直接转换为应变,输出单位为μm/m。材料系数与传感器参数可通过CSMconfig软件输入并保存在模块中,从而简化后续数据处理过程。同时,所有48个应变片的数据都是同步采集的。

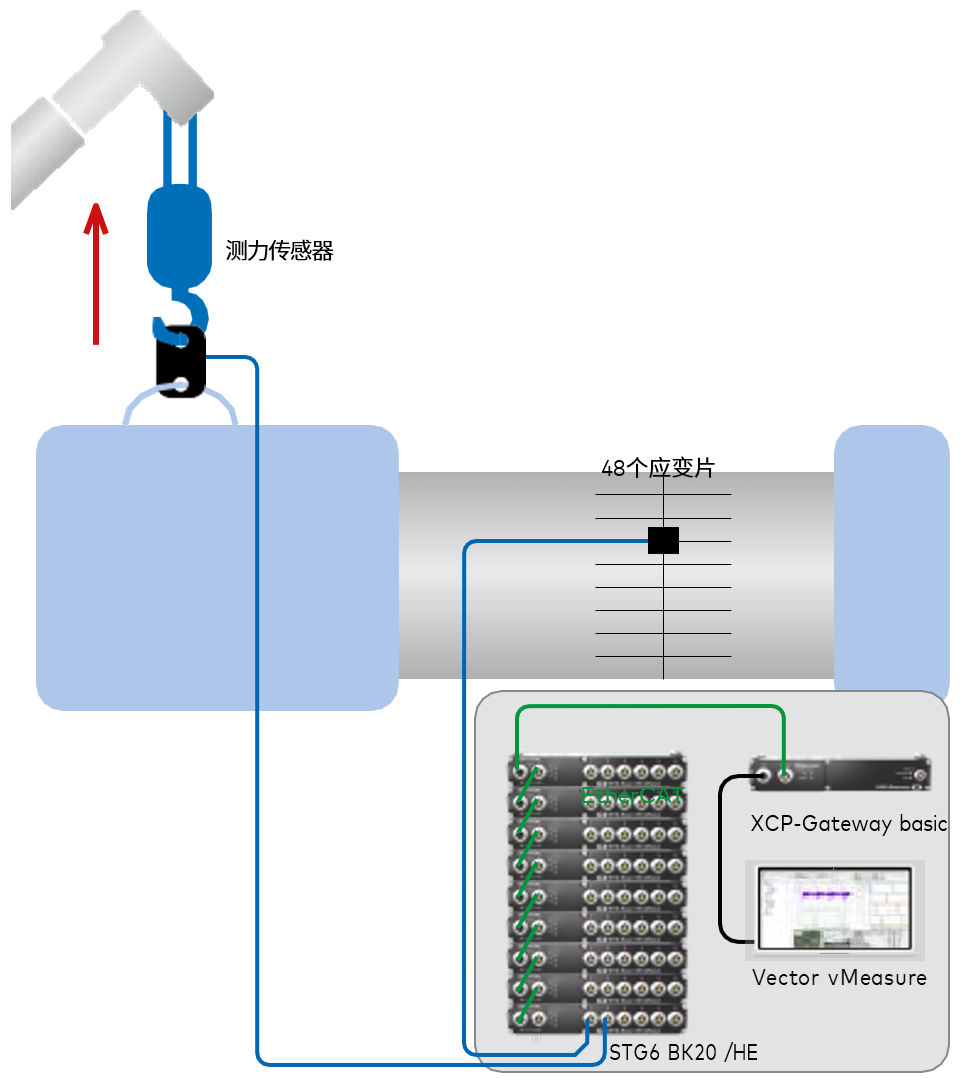

图2:测量模块与测试样件一同被运输至测试区域。在测试中,样件一端固定,另一端通过升举施加目标载荷。

所有STG6 BK20模块都通过EtherCAT总线进行高速通信,并统一连接至XCP网关。XCP网关作为所有测量模块的EtherCAT主站,确保时间同步,同时支持与Vector vMeasure数据采集软件的无缝集成。

部件在试验台上的运输和测试

测试前,起重机吊臂逐个安装应变片和测量模块,并运送至试验台。为确保流程高效,每当一个吊臂处于测试阶段时,下一件吊臂便已完成准备,实现测试流程的无缝衔接。测试开始前,通过CSMconfig对所有测量通道进行归零校准。

测试过程中,吊臂一端固定于试验平台,另一端逐步施加载荷,加载力通过称重传感器精确测量,直至吊臂发生断裂。所采用的STG6 BK20模块具备充足的测量范围,可覆盖整个加载过程中的应力变化。同时,测试还配备高速摄像机,有助于将断裂过程可视化,为后续的损伤分析提供关键依据。

图3:在Vector CSM测量系统架构下,对起重机吊臂进行实验应力分析。

稳定可靠的测量技术

该测量系统设计紧凑、防护等级高,支持测试准备与执行阶段并行工作,便于与测试样件一同运输至测试现场。

模块化布线与CSMconfig工具可显著提升部署效率。基于EtherCAT总线的高速通信能力,使所有应变片通道可实现毫秒级的同步测量。通过这种方式,可以快速、准确地进行机械载荷的测量。

-

变频器在起重机的应用2024-02-22 3007

-

桥式起重机和门式起重机区别2024-01-30 5182

-

变频器在桥式起重机的应用案例2023-05-30 2034

-

桥式起重机和门式起重机有什么区别?2022-11-16 14927

-

调压调速系统在起重机上的应用2021-12-22 785

-

无线模块应用于起重机等大型设备上的优势2019-07-16 2047

-

洁净室起重机的应用2019-04-02 1093

-

在起重机等大型设备上应用--无线模块2018-09-22 7411

-

在起重机等大型设备上应用无线模块2018-09-14 2049

-

无线通信设备基于塔式起重机远程监视管理系统的应用2016-08-12 3491

-

远程起重机操作管理2014-05-16 4264

-

PLC在桥式起重机中的应用2009-10-30 3073

-

桥式起重机控制 PPT2008-11-20 1456

全部0条评论

快来发表一下你的评论吧 !