金刚石线锯切割技术对蓝宝石晶体切面表面形貌优化研究

描述

随着LED技术的迅速发展,蓝宝石晶体作为GaN芯片的主要衬底材料,其市场需求不断增加。金刚石线锯技术在蓝宝石晶体切割中得到了广泛应用,蓝宝石晶体的高硬度也给加工带来了挑战,切割所得蓝宝石晶片的表面粗糙度和形貌是衡量切割质量的重要指标。通过美能光子湾3D共聚焦显微镜的高精度测量,我们能够深入分析不同切割参数对蓝宝石晶片表面质量的影响,从而为工艺优化提供科学依据。

由于蓝宝石具有硬度高、耐高温、耐腐蚀、透光性好以及整体性能稳定等优点,是一种出色的多功能材料,它已在机械、半导体、通信、电子、航空航天、光学和军事装备等诸多领域得到广泛应用。

近年来,由于环保节能、寿命长、发光效率高等优势,LED技术发展迅速,而蓝宝石晶体是LED生产中GaN芯片的主要衬底材料。蓝宝石衬底的生产过程包括切片、研磨和抛光等多个工序,其中蓝宝石晶体切片是衬底成型加工的第一道工序。

#Photonixbay.01

金刚石线锯技术

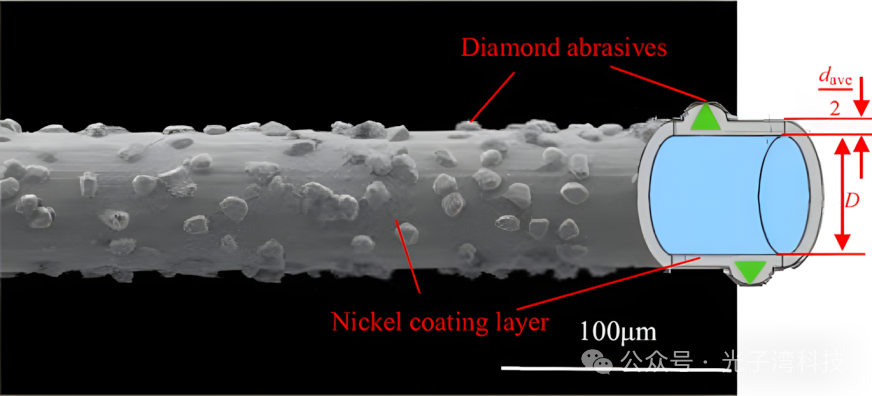

金刚石线锯技术已被广泛用于蓝宝石晶体的切片,在锯切过程中,通过固定在锯线表面的金刚石磨料对材料的切削作用去除材料。切片后晶圆的表面粗糙度和表面形貌是衡量其表面质量的重要指标,蓝宝石晶体硬度高(莫氏硬度9.5),若切片后晶圆的表面粗糙度值较大,会增加后续研磨和抛光的成本。

金刚石线锯锯丝结构示意图

在脆性材料去除模式的锯切过程中,切片后晶圆的表面粗糙度值越大,其亚表面微裂纹深度增加,因此切片后晶圆的表面粗糙度也可作为晶圆亚表面微裂纹深度的衡量指标。所以,优化锯线切割工艺以降低晶圆表面粗糙度对于提高切割质量至关重要。

#Photonixbay.02

实验探究

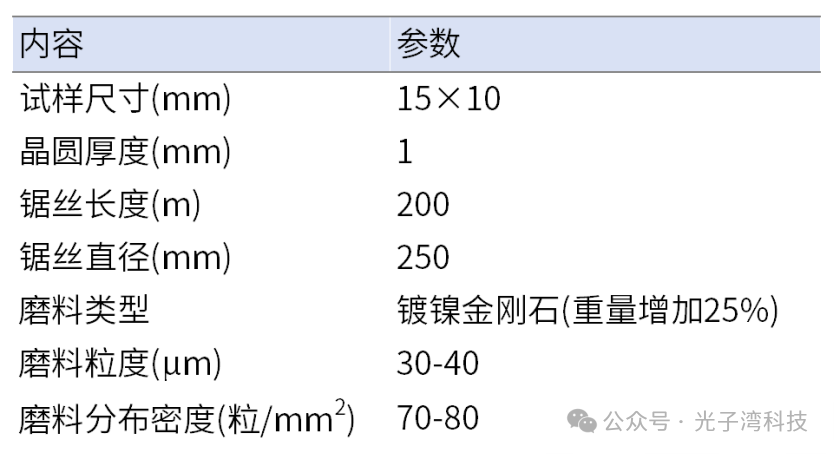

通过在一台金刚石单线往复切割机进行实验,本研究中所用的锯丝和试样的参数如下表所示。

表1. 锯丝和试样参数

设置9组切削参数(如下表2),在每组参数下,切出3片原锯片,并进行超声处理。选取三处不同位置,并利用共聚焦显微镜观察其切割面的表面形貌以及沿试样给进方向的表面粗糙度。

表2. 切削参数

#Photonixbay.03

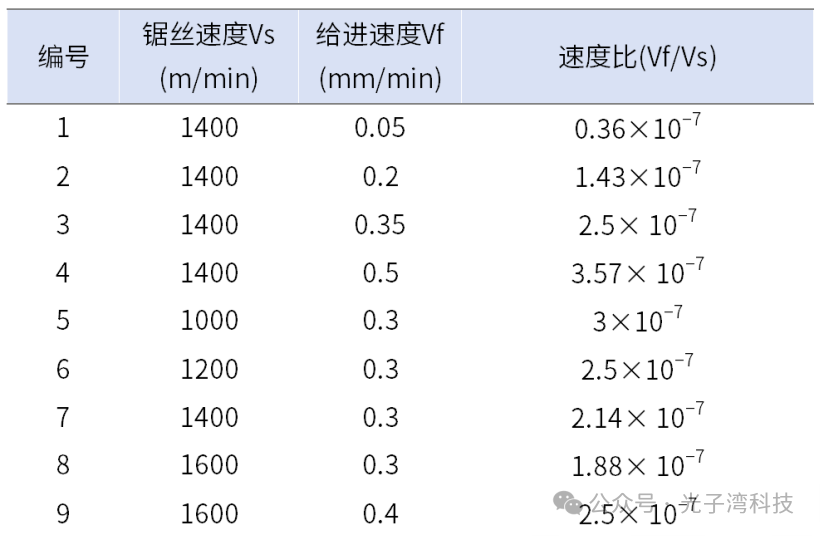

切削参数对切片表面粗糙度及形貌的影响

随着给进速度的增加,切片的表面粗糙度也随之增加。这是由于随着试样给进速度的增加,作用在切削区域的切削力增大,当磨料的法向切削力大于临界切削载荷时,磨料去除材料的方式为脆性去除。从图b可以看出,随着锯线速度的提高,刚锯切下来的晶圆表面粗糙度从1.320微米降至1.243微米。这主要是因为单位时间内参与切削的磨粒数量随锯线速度的提高而增加,作用于切削区域的磨粒切削力减小,更多的磨粒参与切削从而降低了表面粗糙度。

切割参数对切片表面粗糙度的影响

(a:给进速度;b:锯丝速度;c:速度比)

从图c展示了不同速度比下的表面粗糙度拟合曲线,随着速度比从0.36X10-7增加到23.01x10-7,表面粗糙度从1.145微米增加到1.724微米。速度比的增加导致试样给进速度的增加量大于锯丝速度的增加量,从而增大了磨料的切削深度,导致切片表面形貌恶化,表面粗糙度值增大。

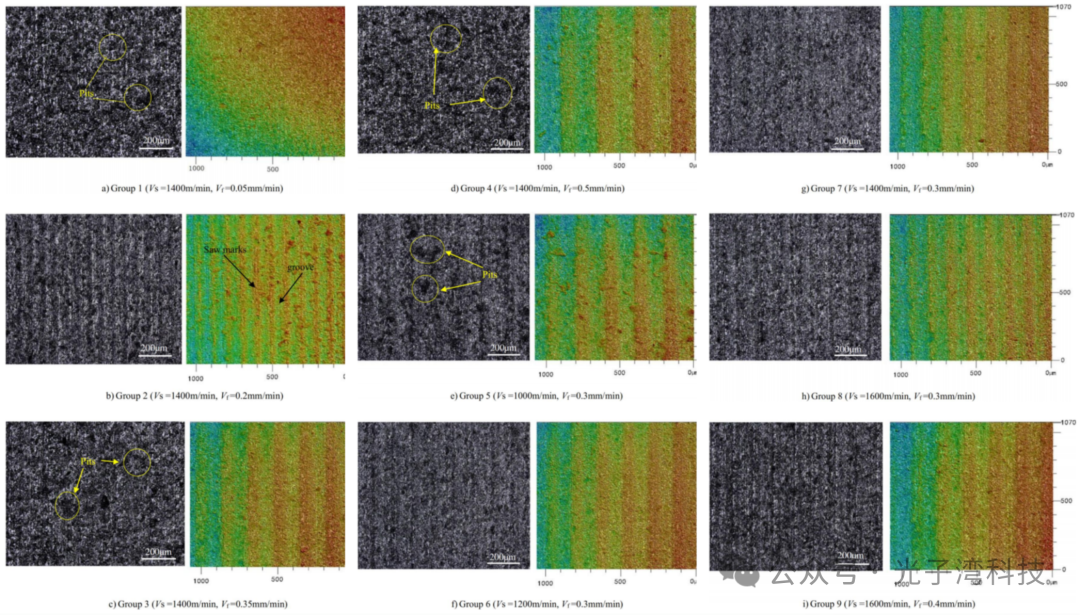

下图展示了9组切片在共聚焦显微镜下的表面形貌图(左图为二维(2D)形貌,右图为三维(3D)形貌)。

切割参数对切片表面形貌的影响

切割参数对切片表面形貌的影响

#Photonixbay.04

不同进给速度下的表面形貌

- 低进给速度(Vf=0.05mm/min,图a):表面粗糙度Ra为1.104µm,表面没有明显的锯切痕迹,但存在大量细小的坑洞。这是因为在低进给速度下,锯丝的弓形角度较小,锯丝对工件的压缩作用较弱,导致锯丝振动加剧,从而在表面形成更多坑洞。

- 中等进给速度(Vf=0.2mm/min,图b):表面粗糙度Ra为1.182µm,表面开始出现明显的锯切痕迹,同时坑洞的数量和尺寸也有所增加。这是因为进给速度增加导致切割力增大,磨粒的切削深度增加,从而更容易以脆性模式去除材料,导致表面形貌恶化。

高进给速度(Vf=0.35mm/min,图c;Vf=0.5mm/min,图d):表面粗糙度进一步增加,分别为1.261µm和1.336µm。表面的锯切痕迹更加明显,坑洞数量和尺寸也进一步增大。随着进给速度的增加,锯切痕迹的间距增大,表面的不均匀性增加。

#Photonixbay.05

不同锯丝速度下的表面形貌

- 低锯丝速度(Vs=1000m/min,图e):表面粗糙度Ra为1.320µm,表面锯切痕迹明显,坑洞数量和尺寸较大。

- 中等锯丝速度(Vs=1200m/min,图f;Vs=1400m/min,图g):表面粗糙度分别为1.275µm和1.270µm,表面锯切痕迹减少,坑洞数量和尺寸减小,表面形貌有所改善。

高锯丝速度(Vs=1600m/min,图h和图i):表面粗糙度进一步降低至1.243µm和1.312µm,表面锯切痕迹减少,坑洞数量和尺寸进一步减小,表面形貌显著改善。

#Photonixbay.06

总结

- 给进速度的影响:随着给进速度的增加,表面粗糙度增加,锯切痕迹和坑洞数量及尺寸增大,表面形貌恶化。

- 锯丝速度的影响:随着锯丝速度的增加,表面粗糙度降低,锯切痕迹和坑洞数量及尺寸减少,表面形貌改善。

速度比(Vf/Vs)的影响:当速度比保持恒定时,可以通过调整切割参数获得表面粗糙度和形貌相近的晶片,同时提高生产效率。

#ME-PT3000

美能光子湾3D共聚焦显微镜

美能光子湾3D共聚焦显微镜是一款用于对各种精密器件及材料表面,可应对多样化测量场景,能够快速高效完成亚微米级形貌和表面粗糙度的精准测量任务,提供值得信赖的高质量数据。

- 超宽视野范围,高精细彩色图像观察

- 提供粗糙度、几何轮廓、结构、频率、功能等五大分析功能

- 采用针孔共聚焦光学系统,高稳定性结构设计

- 提供调整位置、纠正、滤波、提取四大模块的数据处理功能

通过本研究的实验和分析,我们明确了不同切割参数(如给进速度、锯丝速度和速度比)对蓝宝石晶片表面粗糙度和形貌的影响规律。结果表明,降低给进速度和提高锯丝速度可以显著改善晶片的表面质量。此外,保持恒定的速度比可以在提高生产效率的同时保证切割质量。这些发现为工业生产中金刚石线锯切割工艺的优化提供了理论依据和实践指导。同时,美能光子湾3D共聚焦显微镜在实验中的出色表现,也为材料表面微观检测提供了可靠的技术手段,随着技术的不断进步,相信在蓝宝石晶体加工及其他相关领域会有更广阔的应用前景。

-

化合积电推出硼掺杂单晶金刚石,推动金刚石器件前沿应用与开发2025-02-19 1377

-

探讨金刚石增强复合材料:金刚石/铜、金刚石/镁和金刚石/铝复合材料2024-12-31 2023

-

金刚石/GaN 异质外延与键合技术研究进展2024-11-01 1739

-

上海光机所在提升金刚石晶体的光学性能研究方面获新进展2024-09-12 969

-

金刚石晶体的不同类型及应用梳理2024-01-02 4856

-

金刚石表面改性技术研究概况2023-12-21 2972

-

蔡司扫描电镜下金刚石形貌2023-08-04 2384

-

新型金刚石半导体2023-07-31 2119

-

金刚石半导体应用与优缺点2023-02-14 6965

-

如何才能生成金刚石散热片和CVD金刚石散热的应用介绍2020-11-05 1531

-

金刚石散热片在微波射频领域有什么应用2019-05-28 2192

-

LED蓝宝石基板加工工艺及其芯片背部减薄制程2017-10-12 1401

-

类金刚石(DLC)涂层在半导体行业的应用2014-01-24 13946

-

氮气流量对金刚石膜生长的影响研究2009-05-16 671

全部0条评论

快来发表一下你的评论吧 !