超声辅助车削工艺下的表面质量研究:C45碳钢与201不锈钢的对比分析

描述

在现代机械加工领域,超声波辅助车削技术(CUAT)作为一种创新的加工方法,正逐渐成为提高加工效率、降低刀具磨损以及改善表面质量的重要手段。通过将超声波振动引入传统车削工艺,CUAT不仅能够实现间歇切削,降低平均切削力,还能显著改善加工表面的粗糙度。然而,这种技术的效果与切削速度、振动参数等密切相关,尤其是在低速切削条件下,其优势更为明显。本文将探讨超声波辅助车削技术在不同切削速度下的表面质量表现,并介绍美能光子湾超景深显微镜在其中的关键作用。

#Photonxbay.01

超声波辅助车削

超声波辅助加工是在诸如车削、铣削、钻削、磨削以及其他方法等传统加工技术中,将超声波振动施加于切削刀具或工件的过程。这种方法的优势,包括降低切削力和刀具磨损,以及提高加工零件的表面质量,已在大量实证研究中得到了充分证明。

车削是机械制造中一种重要的加工方法,因此,旨在提高产品质量和降低生产成本的研究至关重要。超声波辅助车削已受到关注,相关研究主要集中在以下问题上:通过实验评估表面粗糙度降低和表面完整性改善的效果;在加工模具钢和碳化硅纤维增强复合材料等超硬材料时,减缓刀具磨损;通过减少冷却液和润滑剂的使用来降低对环境的影响。

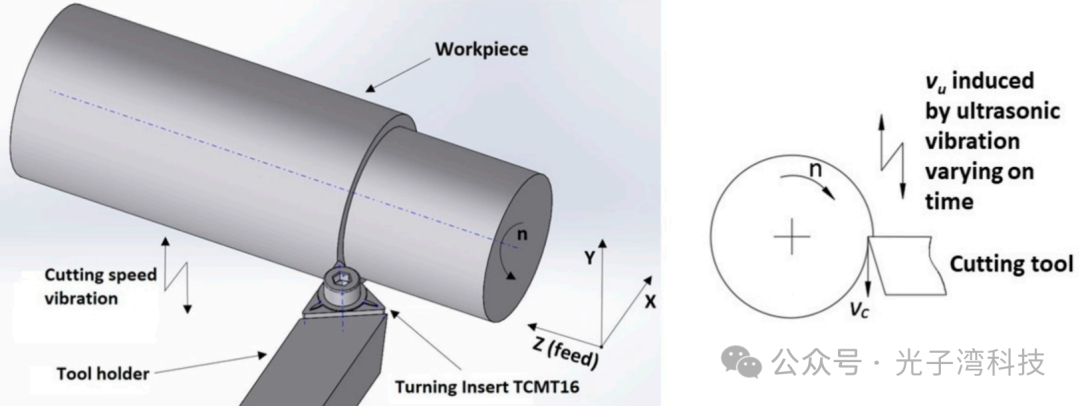

超声波振动可沿三个方向施加:切削速度方向、给进方向或径向。也可沿两个甚至三个方向组合施加。沿切削速度方向施加超声波振动应用更为广泛,能有效提升加工质量,尤其是在切削速度低于临界值时实现断续切削。沿径向和给进方向施加振动常用于制造具有特定性能的纹理表面。

沿切削速度方向的超声波振动辅助车削示意图

在超声辅助车削(CUAT)过程中对表面形成的研究对于理解表面质量的提升以及超声振动的作用机制至关重要。要揭开CUAT表面粗糙度波动背后的机制,还需要对表面形成进行进一步的实验研究。

#Photonxbay.02

实验探究

实验使用了直径在21至29毫米之间的C45碳钢和201不锈钢工件进行车削。切削速度设定为20、40、50、60、100和120米/分钟,切削深度为0.15毫米,给进量为0.1毫米/转。振动幅度和频率分别约为9.8微米和20千赫兹。在这些条件下,CUAT表现出了间歇和连续切削两种行为。

CUAT工艺的实验参数

#Photonxbay.03

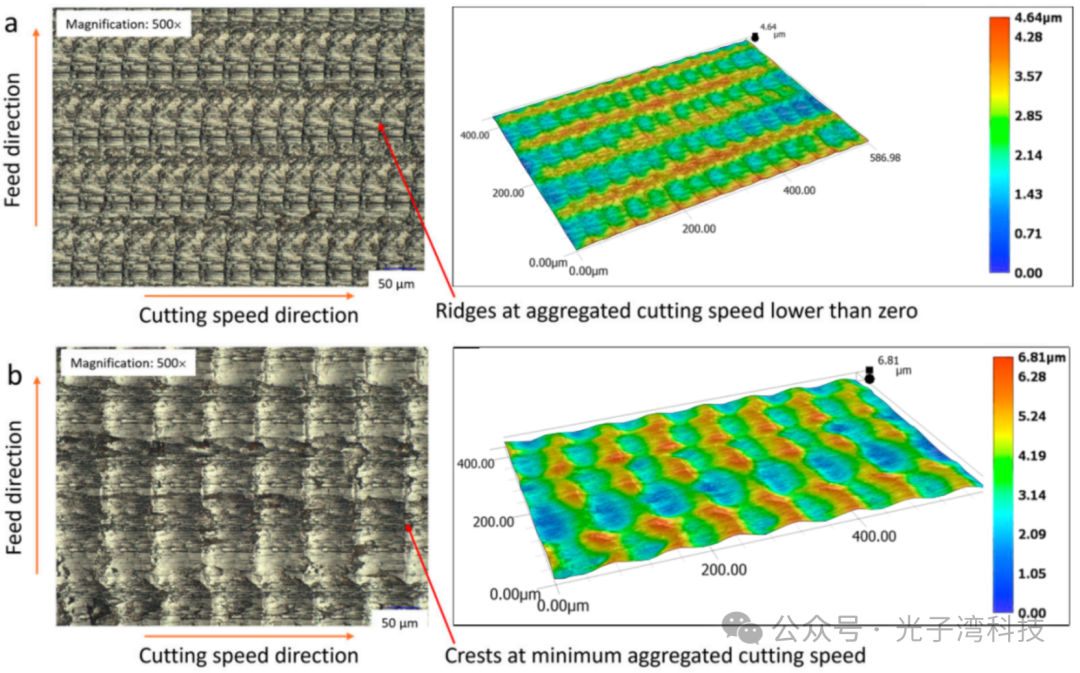

表面形貌

为了验证CUAT中加工表面形成的理论模型,使用超景深显微镜对表面形貌进行了分析。通过对比下图中高于和低于临界速度时加工表面的二维和三维图像,可以观察到在加工停止时形成脊背形状,类似于毛刺形成的过程。在最低切削速度时出现波峰,而在较高的切削速度下,表面纹理逐渐变为凹形。

C45碳钢在切削速度分别为(a)50米/分钟;(b)100米/分钟,放大倍数500倍时的二维和三维表面图像

C45碳钢在切削速度分别为(a)50米/分钟;(b)100米/分钟,放大倍数500倍时的二维和三维表面图像

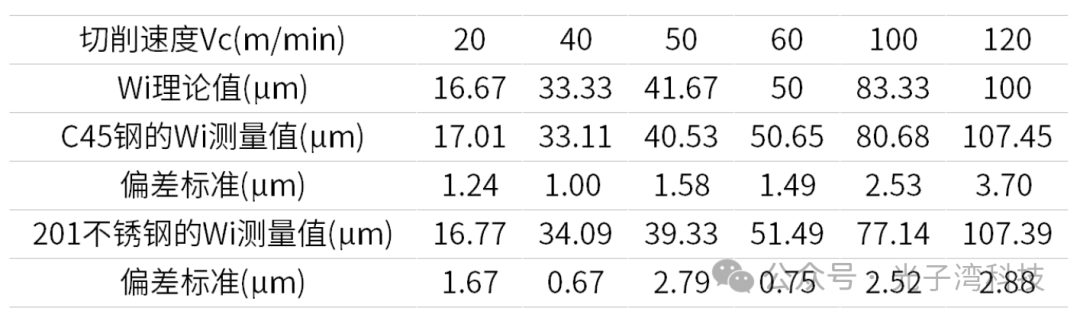

C45和201不锈钢工件的理论计算出的脊距值和使用超景深显微镜所测得的实际值

201不锈钢和C45钢的最大标准偏差分别为2.88微米和3.7微米,均在切削速度为120米/分钟时出现,而在低于临界速度时,这些标准偏差较小。这表明在低切削速度下,超声振动的影响相对稳定。然而,当切削速度超过临界值时,脊线的节距误差往往会增大。

#Photonxbay.04

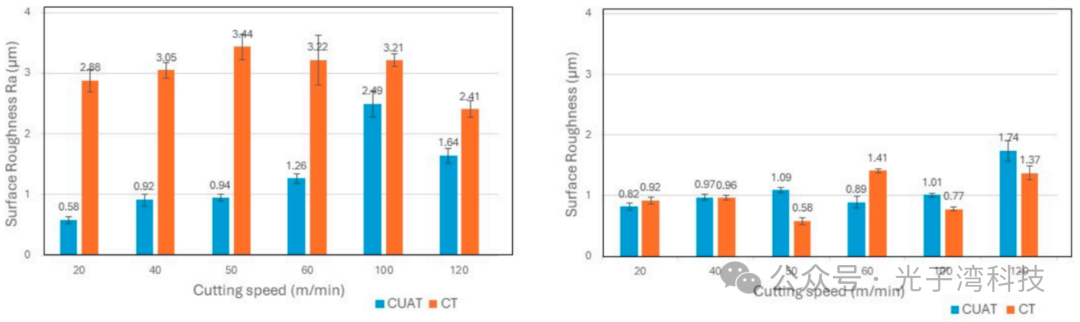

表面粗糙度

下图展示了本实验中C45钢和201不锈钢工件在不同切削速度下的Ra粗糙度结果。在切削速度为20米/分钟时,C45钢的粗糙度显著降低,降幅高达80%。然而,在超过临界速度时,粗糙度的改善效果不明显;在100米/分钟和120 米/分钟时,Ra分别仅降低了22%和32%。对于201不锈钢,Ra值变化不大,部分测量值显示粗糙度较高而另一些则较低。因此,有必要观察三维表面结构以提供客观评估。

不同切削速度下(a)C45碳钢和(b)201不锈钢的表面粗糙度Ra

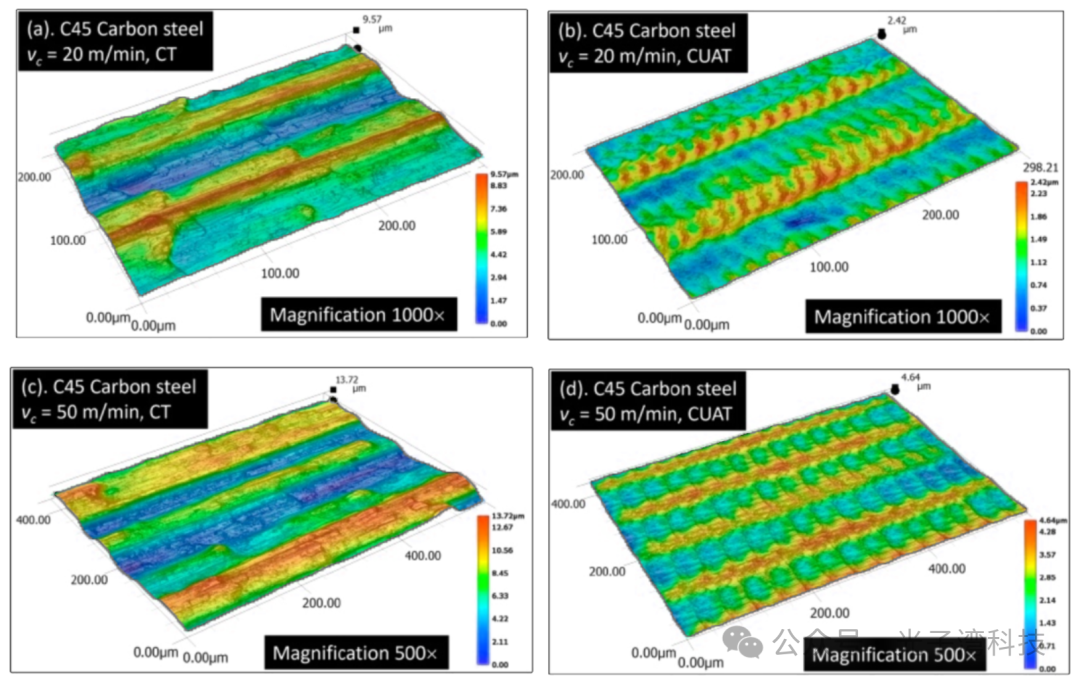

如下图a、c所示,C45钢在普通车削(CT)中的表面粗糙度峰值通常是由车刀刀片的痕迹以及由于断裂、切屑排出不良和颤振引起的异常变形造成的。通过观察超声振动车削(CUAT)中纹理表面的3D图像(如图b、d所示),可以解释Ra粗糙度的降低。在低于临界速度的切削速度下,每个振动周期后都会形成脊状结构,但其高度相对较小。例如,在20米/分钟的切削速度下,200x298微米观察区域内的最高峰仅为2.42微米。同样,在400x586微米的区域内,切削速度为50米/分钟时峰值高度未超过4.64微米。因此,由超声振动产生的具有脊状结构和凹坑的纹理表面有效地减轻了异常变形,并降低了刀具痕迹之间的边界高度。

在普通车削中(a)Vc=20米/分钟和(c)Vc=50米/分钟时C45表面的3D形貌;

在普通车削中(a)Vc=20米/分钟和(c)Vc=50米/分钟时C45表面的3D形貌;

在超声辅助车削(b)Vc=20米/分钟和(d)Vc=50米/分钟C45表面的3D形貌

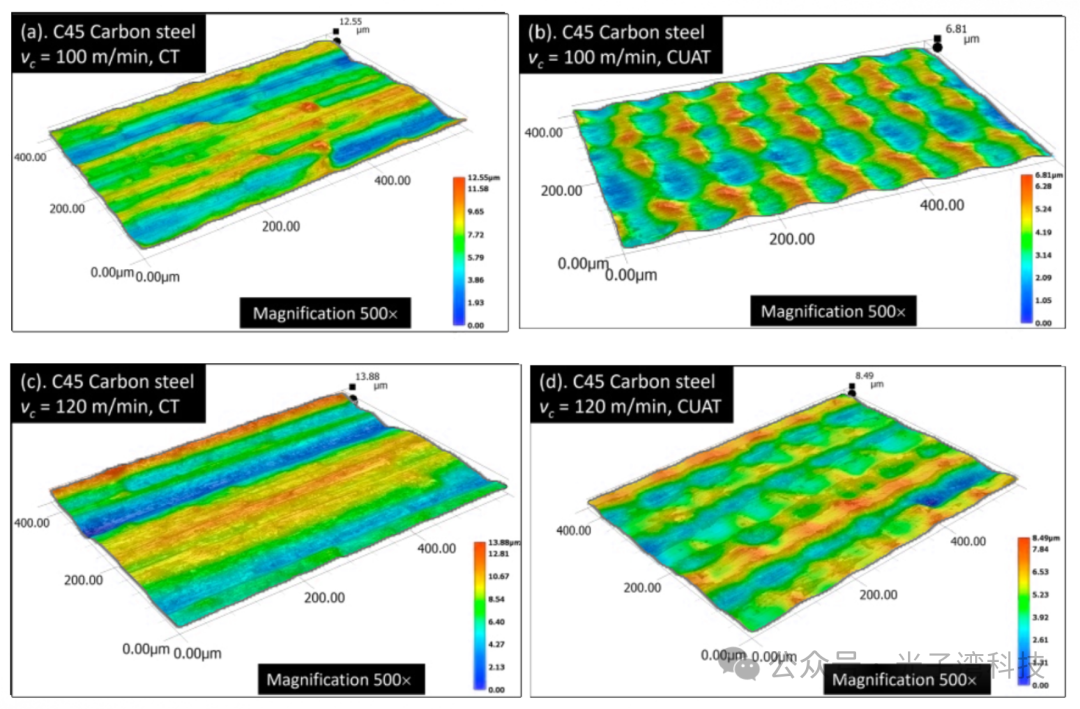

当切削速度超过临界速度时,由于不再实现断续切削,刀脊的形成停止,取而代之的是连续切削。因此,加工表面出现波纹,切削速度最低时为波峰,最高时为波谷。在CUAT的连续切削过程中,切削速度的最大差值可达4πAf,如下图所示,在100米/分钟和120米/分钟的切削速度下,波峰高度分别高达6.81微米和8.49微米。与CT相比,这些波峰的高度显著表明在这些较高切削速度下,超声振动的影响明显减弱。此外,在这些高速切削条件下,CT中的异常变形极少出现,这反而增加了C45钢工件的表面粗糙度。因此,CUAT和CT之间的粗糙度差异相对较小。

C45钢表面在不同条件下的三维轮廓图

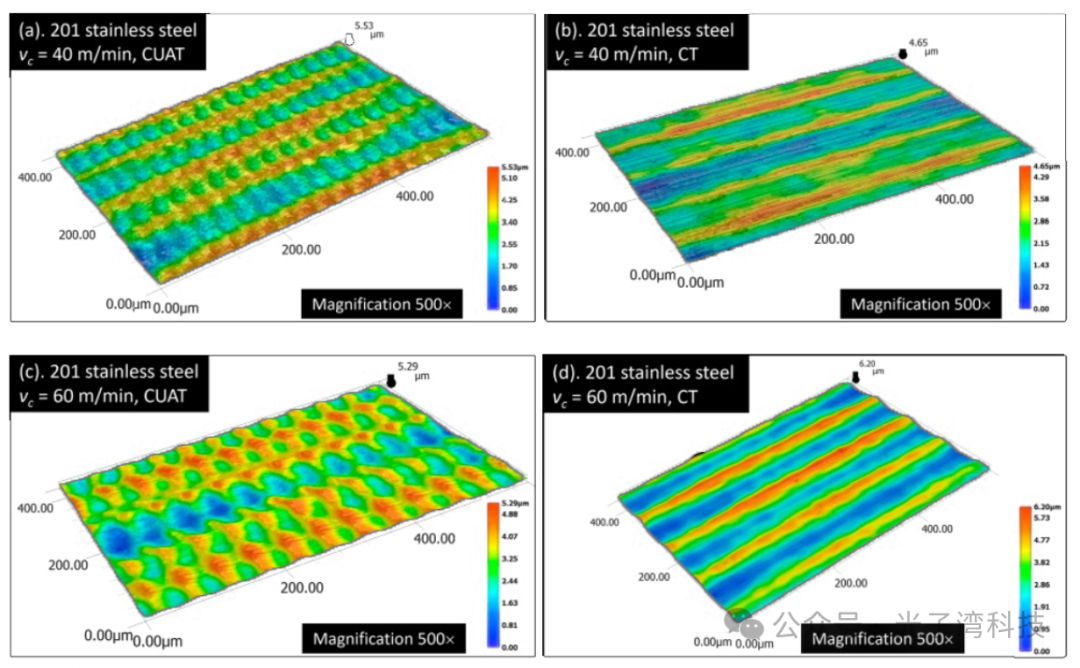

201不锈钢工件的表面在进行CUAT时也会出现脊状突起,如下图(a)、(c)所示。然而,在CT过程中,几乎看不到异常变形,如下图(b)、(d)所示。因此,粗糙度峰的高度主要归因于切削刀具的痕迹,这表明超声振动对201不锈钢材料的影响可以忽略不计。

201不锈钢表面在不同条件下的三维轮廓图

因此,超声辅助切削(CUAT)工艺的本质在于形成一种比普通切削(CT)加工表面更优的纹理表面。这种纹理表面的形成对表面粗糙度有着关键影响,并受切削速度(vc)以及振幅(A)和频率(f)等振动参数的控制。在CUAT过程中,间歇切削会导致形成脊状和凹坑状结构:当刀具从停止状态过渡到切削状态时会形成脊状结构,类似于切削开始时的毛刺形成;而凹坑状结构则是由超声振动引起的切削速度增加所导致。为了获得低粗糙度的光滑表面,脊状结构和凹坑状结构之间的高度差必须最小化。为了确保表面粗糙度最小,必须选择合适的vc、A和f值。然而,这些参数的选择还必须与其他因素(如材料去除率和切屑排出条件)相平衡,以优化表面粗糙度。

#ME-UD6300

美能光子湾超景深显微镜

美能光子湾超景深显微镜是一款用于对各种精密器件及材料表面进行亚微米级测量的检测仪器。与传统的光学显微镜不同,该设备拥有更大的景深、更广的视野、更高的放大倍率、更全的观测角度,足以应对各种极具挑战的观测场景。

- 超清数字成像器件,3840*2160 800W 像素超高速实时传输

- 多种HDR技术结合运用,实现亮区暗区真实呈现

先进的远心光学系统设计,保证真彩与锐利、低畸变图像质量

超声波辅助车削技术的实验研究表明,其在低速切削条件下对表面粗糙度的改善尤为显著,但在高速切削时,其优势可能会因连续切削而减弱。这一发现为机械加工领域提供了重要的参考,尤其是在加工超硬材料或追求高表面质量的应用场景中。美能光子湾超景深显微镜在这一研究中发挥了关键作用。其亚微米级的测量精度和大景深特性,使得研究人员能够清晰地观察和分析加工表面的微观结构,从而为优化加工参数提供了有力支持。未来,随着技术的进一步发展,超声波辅助车削有望在更多领域实现广泛应用,而美能光子湾超景深显微镜也将继续为微观世界的探索提供可靠的工具。

-

选择拉丝不锈钢氮气柜的原因有哪些?2024-08-22 919

-

不同材质的不锈钢氮气柜优缺点和使用场景分析2024-06-26 1597

-

不锈钢编织线软连接/方头304不锈钢法兰跨接线2020-08-06 1049

-

不锈钢编织带软连接,304不锈钢跨接线方形接头2019-12-20 969

-

不锈钢编织带,304不锈钢斜纹交叉编织网2018-11-20 746

-

SUS304不锈钢编织带,不锈钢编织网套2018-11-01 1098

-

304不锈钢编织带 耐高温屏蔽网套2018-07-19 1094

-

不锈钢编织带,不锈钢编织线,不锈钢编织网套,不锈钢编织网管2018-06-04 2049

-

供应不锈钢编织带,不锈钢编织带厂家2017-12-02 3174

-

奥氏体不锈钢焊缝超声波探伤2010-01-30 705

-

不锈钢基本知识2009-09-21 836

-

不锈钢管热处理 焊接工艺2009-05-24 4157

全部0条评论

快来发表一下你的评论吧 !