12种锂电池极片辊压后常见缺陷及防范措施大揭秘!

描述

锂电池极片的辊压工艺是影响电池性能的关键环节之一。在极片辊压过程中,由于多种因素的影响,常常会出现各种缺陷,如波纹、瓢曲、侧弯等,这些缺陷不仅影响电池的性能和寿命,还可能导致安全隐患。本篇文章,美能光子湾将带您深入分析极片辊压过程中常见的缺陷及其产生原因,并制定有效的防范措施,对于提高锂电池的质量和可靠性具有重要意义。

Part.01

什么是辊压?

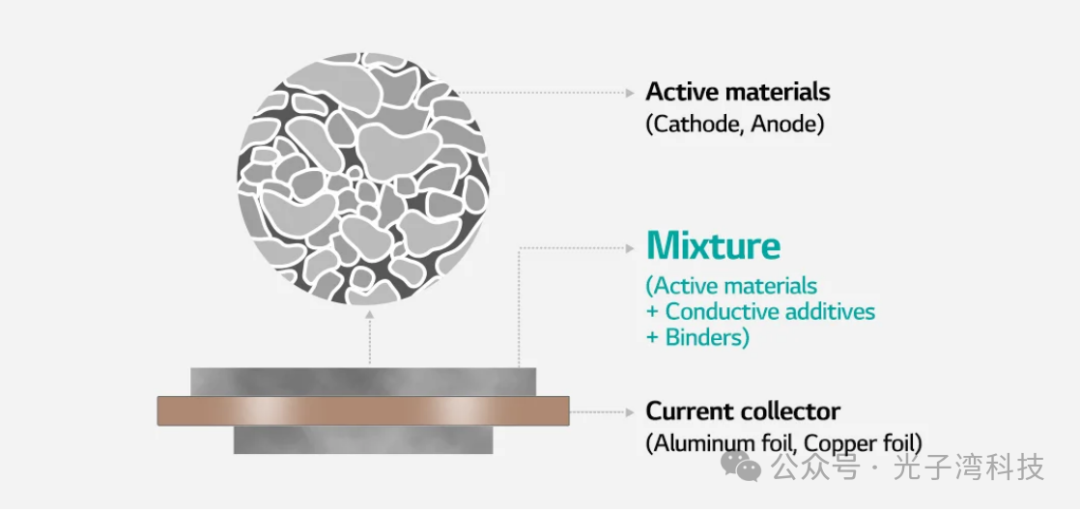

辊压决定了电池电极的密度、性能和表面质量。两个大辊从两侧挤压电极,使其变薄并提高其密度。这样,电极表面与活性材料的结合更好,使锂离子更容易穿过连接良好的表面和材料。因此,电极的输出和性能也得到改善。

Part.02

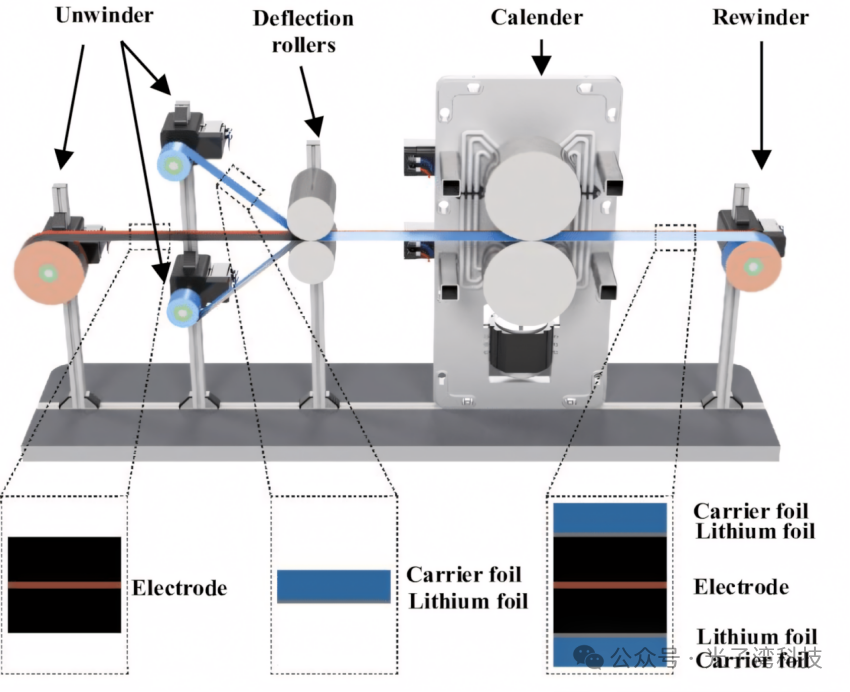

极片辊压工序

极片辊压一般安排在涂布干燥工序之后,裁片工序之前,是正负极金属集流体(正极是铝箔,负极是铜箔)上的涂布粉体电极材料经过压机压实的过程。极片进入辊压机后,在对辊压力的作用下,极片中的活性颗粒发生流动、重排以及嵌入,颗粒之间的空隙减少,排列紧密化。

辊压主要目的是减小极片厚度,提高粉体层单位体积的活性物质担载量,即提高充填密度:从而达到提高电池容量的目的。

辊压良好的极片具有较大的充填密度,厚度均匀,同时极片柔软、不引入杂质,极片金属不产生塑形变形,或者塑形变形量很小。

Part.03

极片辊压后缺陷及控制

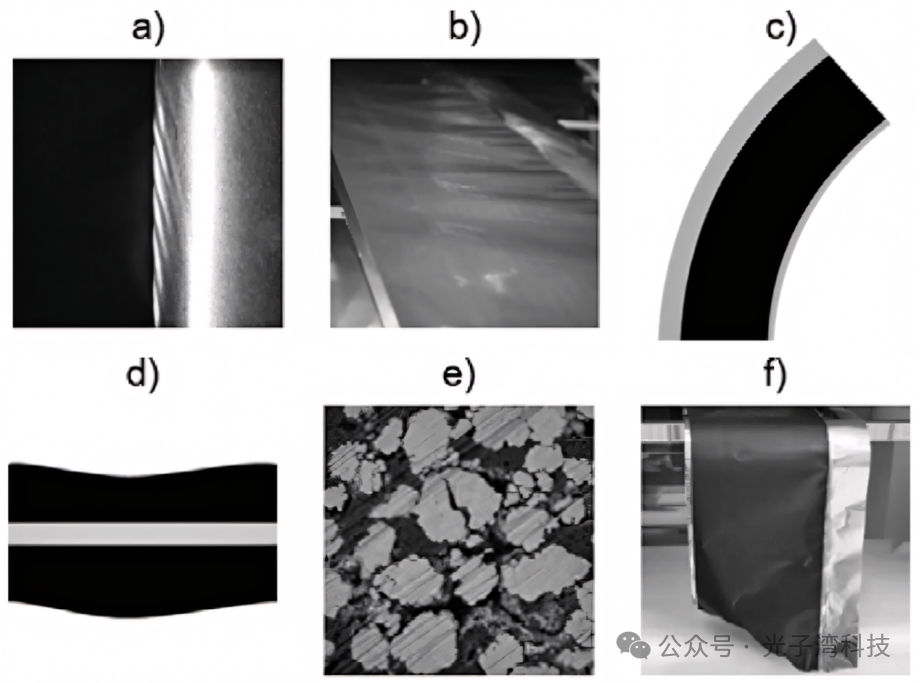

实际薄板辊压过程中会出现很多缺陷,如瓢曲、起拱、波浪、侧弯、褶皱、裂边、翻边等不良板形,颗粒突起、凹陷、空洞、气泡、花纹、粉体脱落、色差等表面缺陷。

辊压过程中产生的缺陷;a) 皱纹;b) 波纹;c) 瓢曲;d) 涂层厚度不均匀;e) 颗粒裂纹;f) 电极箔撕裂

下面我们展开讲一下常见的缺陷及防范措施。

缺陷种类1:波纹

缺陷特征:沿辊压行进方向呈波浪状的连续突起和凹陷

产生原因:两侧辊缝不等且周期性变化;来料沿辊压方向存在周期性的厚度变化,板形不良,同板强度差超标或卷取张力周期性变化

防止措施:采用高精度设备保证辊缝均匀;提高来料板型质量,提高厚度和强度一致性;控制卷取力均匀性

缺陷种类2:瓢曲

缺陷特征:因横向和纵向都出现弯曲而形成的板体翘曲

产生原因:过大的辊压力、较大张力或轧辊凸度过大,会使凸形轧辊中间区域变形量大,形成翘曲

防止措施:配置合适凸度的轧辊,设置合适的辊压力和张力

缺陷种类3:侧弯

缺陷特征:纵向向某一侧弯曲的非平直状态

产生原因:两端辊缝不等,送料不正;来料两侧厚度不一致;波浪带材剪切后展开出现的侧弯

防止措施:采用高精度设备保证辊缝均匀和送料对正;保证极片来料厚度均匀,剪切时将存在缺陷处剪掉

缺陷种类4:翻边

缺陷特征:带材边部翘起现象

产生原因:来料横向厚度差大、变形抗力不一、送料不正等引起局部变形过大,变形量小部分的拉应力作用引起翻边

防止措施:控制来料厚度和变形抗力均匀,保证送料对正,保证变形均匀

缺陷种类5:裂边

缺陷特征:边部破裂,严重时呈锯齿状

产生原因:极片塑性差;辊形控制不当,使板带材边部出现拉应力;卷取张力调整不当;端面碰伤;辊压压下量过大

防止措施:控制卷取张力小于屈服极限,防止变形;选择合适辊形,防止极片边缘受力过大

缺陷种类6:褶皱

缺陷特征:极片表面呈现的细小的、纵向或斜向局部凸起的、一条或多条圆滑的槽沟,称皱纹

产生原因:辊压偏斜、辊压变形不均、辊压力过低、极片厚度不均导致应力分布不均产生褶皱;来料板型不好或有横波,同时卷取时张力不够;卷取轴不平、套简不圆等导致卷曲张力不均匀

防止措施:保证极片辊压行进方向与轧辊轴线垂直;辊压时适当减小压下量,增大卷取时张力,使变形趋于均匀;控制极片来料的厚度、板形,符合辊压要求;随时检查套筒的质量,发现套筒不圆,立即报废

缺陷种类7:起拱

缺陷特征:局部凸起

产生原因:局部厚度过大,辊压后变形量大于周围,由于压应力引起凸起

防止措施:提高集流体厚度和涂布厚度一致性

缺陷种类8:颗粒突起

缺陷特征:极片表面的局部大颗粒

产生原因:辊压时掉粉并黏附在极片上

防止措施:防止掉粉或高效发挥除粉系统作用

缺陷种类9:凹陷

缺陷特征:极片表面的局部凹陷

产生原因:漏涂或涂布时存在气泡缺陷;辊压前掉粉

防止措施:防止漏涂和气泡,防止辊压前掉粉

缺陷种类10:花纹

缺陷特征:辊压过程中产生的滑移线,呈有规律的松树枝状花纹,有明显色差

产生原因:辊压时下压量过大,或辊压速度过快,极片在轧辊间由于摩擦力大,流动速度慢,产生滑移;辊形不好,温度不均;轧辊粗糙度不均;张力过小,特别是后张力小

防止措施:控制辊压的压下量和辊压速度处于合适的范围内;保证轧辊温度分布均匀,粗糙度均匀并符合要求;调整张力符合要求

缺陷种类11:粉体脱落

缺陷特征:辊压后局部出现的粉体脱落

产生原因:粘辊;黏结性不好;局部厚度大导致辊压力过大

防止措施:提高轧辊表面光洁度,防止粘辊;提高活性物质黏结性;提高涂布质量,保证辊压力均匀

缺陷种类12:色差

缺陷特征:极片辊压后表轧辊表面色彩不一致

产生原因:粉料搅拌不均导致涂布面密度不均;轧辊表面光洁度不均匀

防止措施:提高涂布面密度的一致性和轧辊表面粗糙度一致性

综上所述,锂电池极片辊压过程中常见的缺陷及其防范措施是确保电池性能和质量的重要环节。通过采用高精度的设备、优化工艺参数、提高原材料质量等措施,可以有效减少辊压缺陷的发生,从而提高锂电池的性能和可靠性。未来的研究应进一步深入探索辊压工艺的优化和缺陷检测技术的改进,美能光子湾将继续致力于锂电池相关技术的研发和创新,推动锂电池行业的可持续发展,为实现绿色能源的广泛应用贡献力量。

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

锂电池极片设计及表面缺陷对电池电化学性能的影响分析2022-11-01 3911

-

锂电池极片设计及表面缺陷分析2022-03-14 6746

-

锂电池极片外观缺陷检测视觉系统的作用分析2021-06-25 2754

-

锂电池外观缺陷检测设备的应用优势是什么2021-06-23 1155

-

锂电极片缺陷检测仪对锂电池极片检测的优势介绍2021-05-24 1567

-

机器视觉对锂电池极片检测的优势都有哪些2021-04-21 948

-

锂电池CCD检测之涂布过程中缺陷尺寸厚度检测2020-06-04 6282

-

锂电池极片设计的基础知识2018-10-16 2796

-

锂电池UPS常见技术问题分析及解决措施2018-08-27 3415

-

极片反弹对锂电池生产的影响2018-06-20 13405

-

锂电池检测设备有哪些?大成精密锂电池检测设备推荐2018-06-15 2476

-

锂电池生产中的常见极片缺陷问题有哪些?2018-06-12 16294

-

锂离子电池极片制造的工艺流程介绍与辊压工艺基本的过程2017-09-18 3755

全部0条评论

快来发表一下你的评论吧 !