小米/小鹏/理想/比亚迪/大众/奔驰/特斯拉热管理系统介绍

描述

提到热管理,对于大多数人而言,第一反应就是车内空调使用感受。然而对于整车而言,除了车内空调的使用,还包括对高压系统的加热保温或是散热降温,以及前挡风玻璃的除雾加热等等。

它就像汽车的贴心保护者,静静的管理车上各零部件的温度状态,让部件尽可能处在一个舒适的温度环境,保持零部件的最佳性能发挥,间接的影响车辆的动力性和经济性的优秀表现。

下面来看看各主机厂车型的热管理系统。

01.

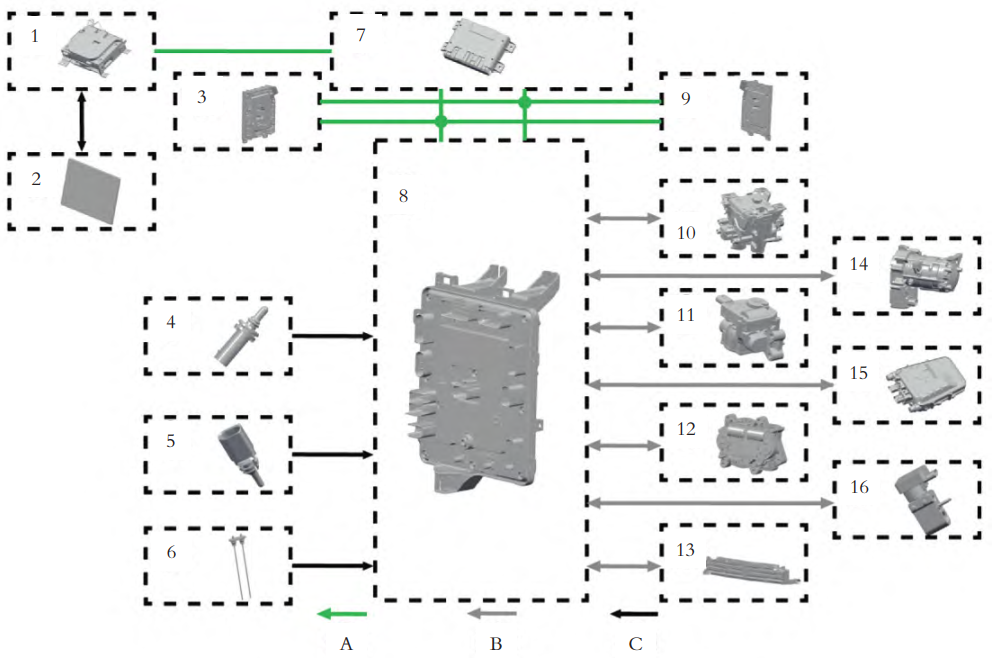

小米SU7的热管理系统首先热管理系统的作用主要是既要满足乘员舱的温度调节,还要能在不同的环境、工况、状态等情况下对电池、电机、控制器等部件的温度进行控制。下图是小米SU7热管理系统的主要部件在实车上的位置。

整个热管理系统涉及到的部件,以及之间控制链路如下图所示,整个系统涉及包括前、左、右区域控制器、座舱域控制器、中央控制器等。

▲图 1.智能座舱域控制器 2.中控显示屏 3.左区域控制器 4.水温传感器 5.环境温度传感器 6.液位传感器 7.整车中央域控制器 8.前区域控制器 9.右区域控制器 10.水路集成模块总成 11.三通水阀 12.九通水阀 13.主动进气格栅 14.电动压缩机总成 15.高压加热器总成 16.电子膨胀阀 A.CAN线 B.LIN 线 C.硬线从上面的图可以看出,小米的热管理集成度也不低,系统采用了引入了九通阀、三通阀等一些水路流向控制元件,使系统可以已实现多种场景的控制,整个的热管理系统链路的详细图如下图所示。

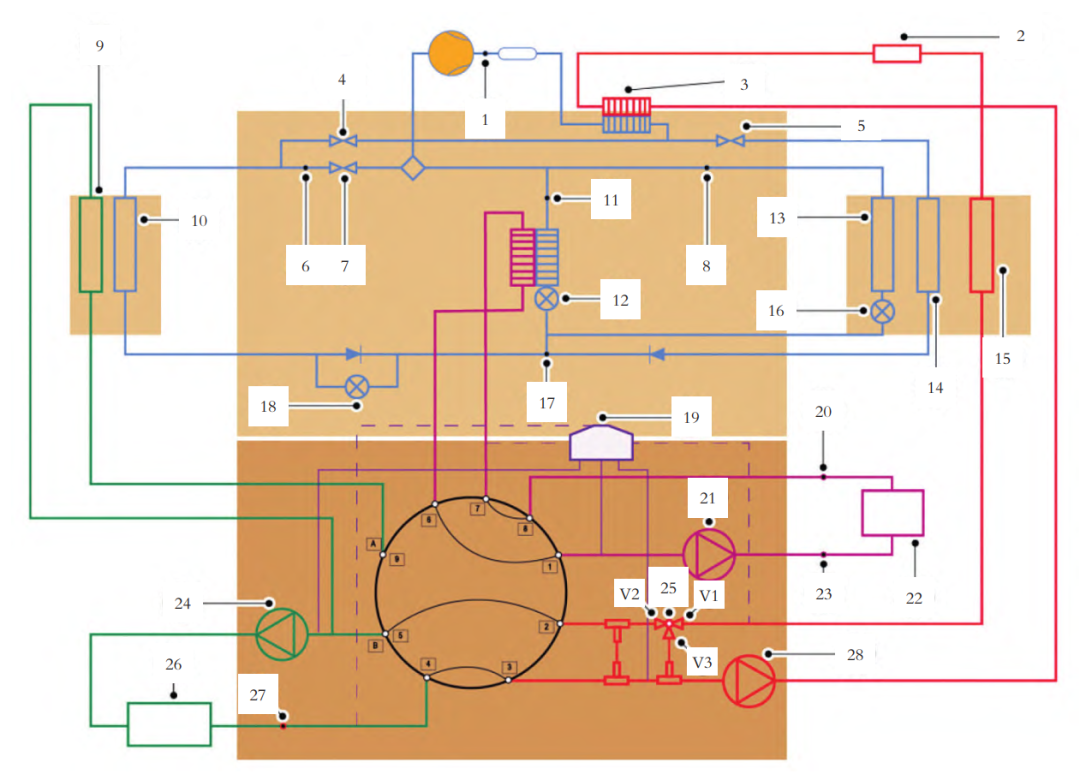

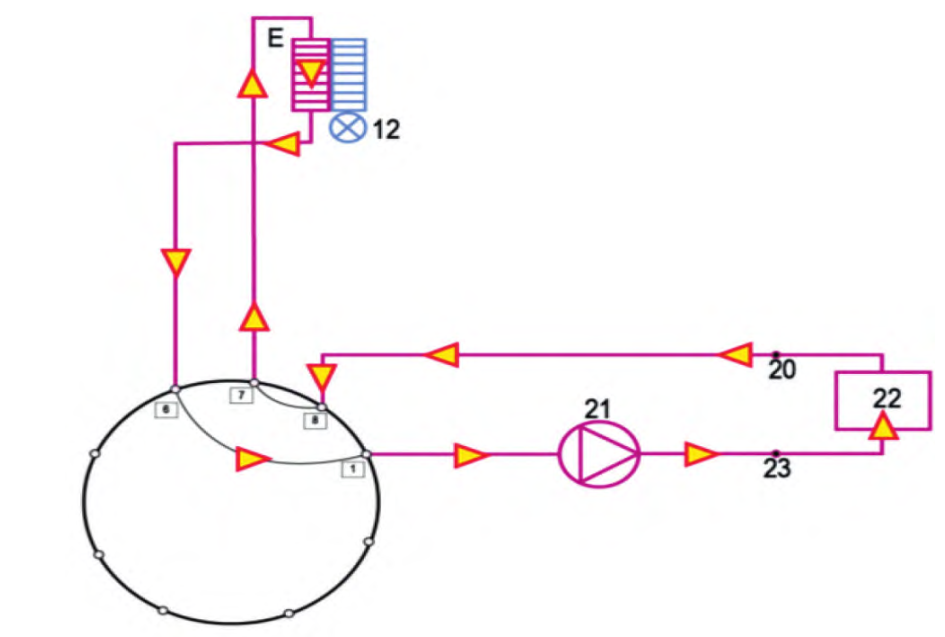

▲图 1.压缩机出口制冷剂温度传感器 2.高压加热器 3.热交换器 4.通断阀 5.通断阀 6.制冷剂温度传感器 7.通断阀 8.制冷剂温度传感器 9.散热器 10.冷凝器 11.制冷剂温度压力传感器 12.膨胀阀 13.蒸发箱 14.旁通管路 15.暖风水箱 16.膨胀阀 17.制冷剂温度压力传感器 18.膨胀阀 19.水壶 20.水温传感器 21.水泵 22.动力电池 23.水温传感器 24.水泵 25.三通阀 26.电驱系统 27.水温传感器 28.水泵

热管理系统的工作模式有以下几种:

1. 制冷系统工作在热泵模式

当车外温度不是特别低时,空调压缩机工作在热泵模式下,比如乘员舱需要加热,热管理系统通过把通断阀5、7打开,4关闭。制冷剂经压缩机压缩后成为高温高压气体,流经热交换器3把热量传递给乘客舱暖风回路,用于乘客舱加热。降温后的制冷剂流经14,在膨胀阀18节流减压后变成低温低压气体,通过散热器10把低温传递给大气,然后再回到压缩机进口。 ▲图 制冷系统工作在热泵模式

▲图 制冷系统工作在热泵模式

2. 制冷系统工作在制冷模式

当系统工作在制冷模式时,通断阀5、7关闭,4打开。高温高压制冷剂从压缩机出来后流经3、4后到达冷凝器10,散热冷凝后制冷剂被送到膨胀阀16,流经蒸发箱然后回到压缩机入口。如果电池需要冷却,膨胀阀12会打开工作,通过热交换器降低电池冷却水路的温度,实现动力电池降温。 ▲图 制冷系统工作在制冷模式

▲图 制冷系统工作在制冷模式

3.电池散热模式

根据环境温度以及电池温度的不同,热管理系统会调整相应的冷却回路,通过九通阀来实现不同的冷却方案,通过电子水泵21驱动液体流经动力电池22,带走动力电池热量,通过九通阀来到热交换器进水口,最后通过热交换器把热量传递给制冷剂后再回流,再次通过九通阀回到电子水泵进口完成整个循环。 ▲图 电池散热模式

▲图 电池散热模式

4. 电机散热模式

电驱系统散热会有几种模式,比较典型的一种是通过散热器进行散热。水泵24驱动冷却液流经电驱系统26,进入九通阀后系统会根据散热需求分配流向B与流向A的水量,类似于传统燃油车里的大小循环,到达A口的水流经过散热器9冷却后回到水泵进水口,与B口来的冷却液汇合再次进行下一轮循环。

▲图 电机散热

5. 乘员舱加热模式

乘员舱加热主要会有两种方式:一种是把制冷剂热量通过热交换器3传递到水路,然后再给乘客舱加热;另一种是直接通过高压加热器2对冷却液进行加热,再把热量传递给乘客舱。具体启用哪种加热模式取决于环境温度。冷却液在水泵28的推动下先流过热交换器3,再通过高压加热器2,冷却液里的热量通过暖风水箱15传递给乘客舱,最后回到水泵进水口进行下一次循环。

▲图 乘员舱加热

02.

小鹏P7的热管理系统

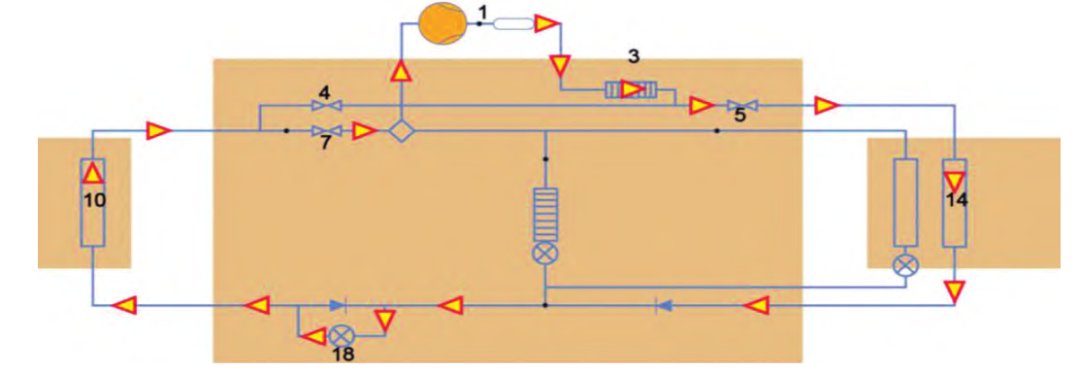

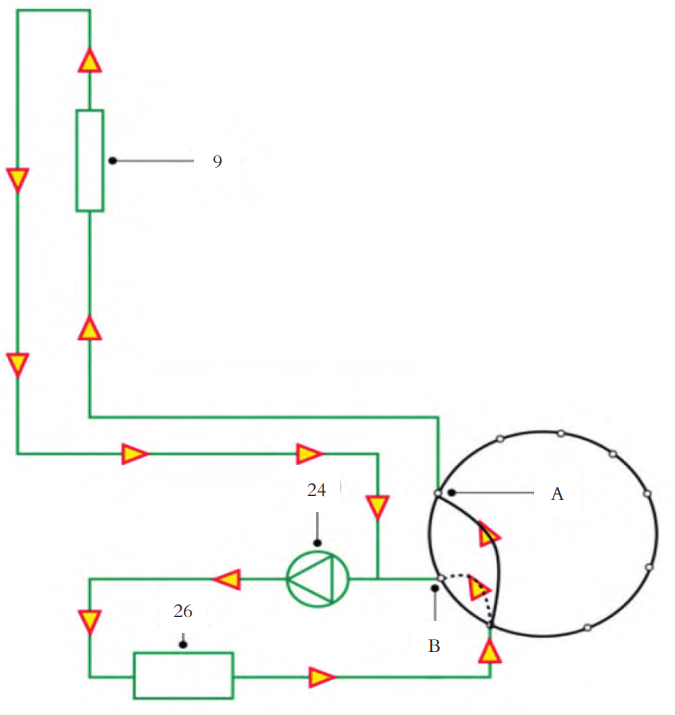

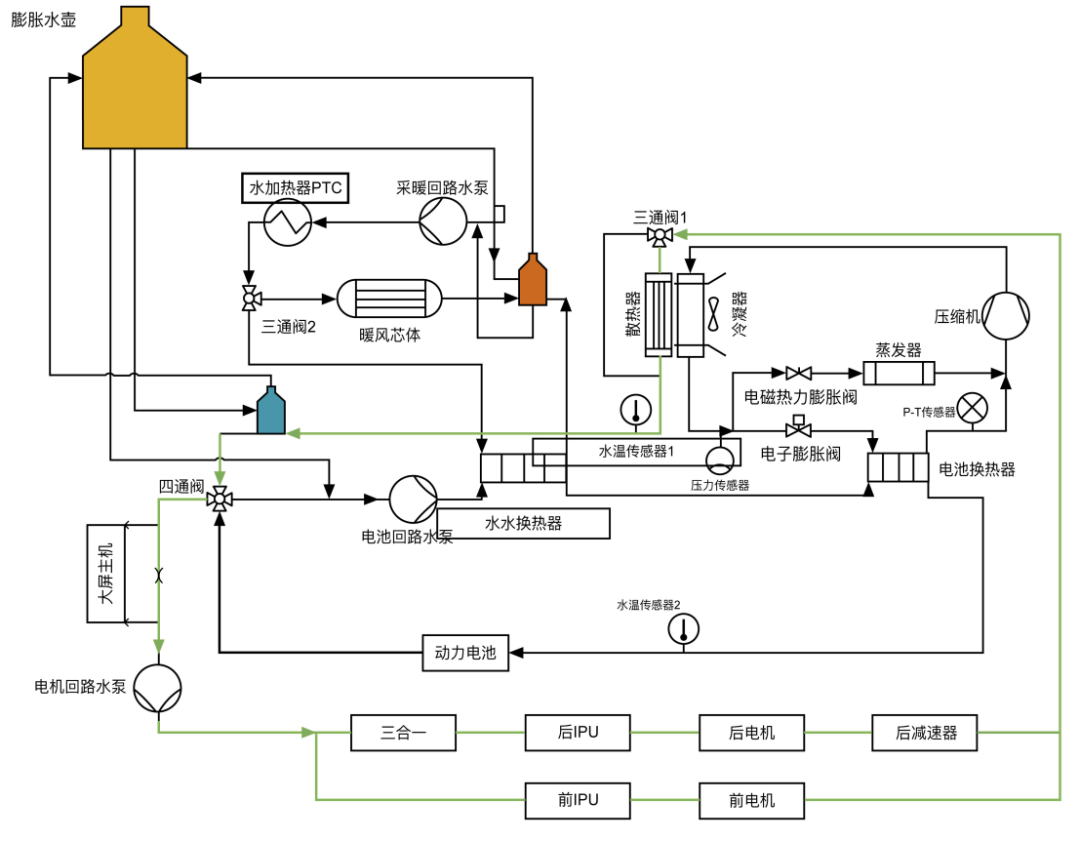

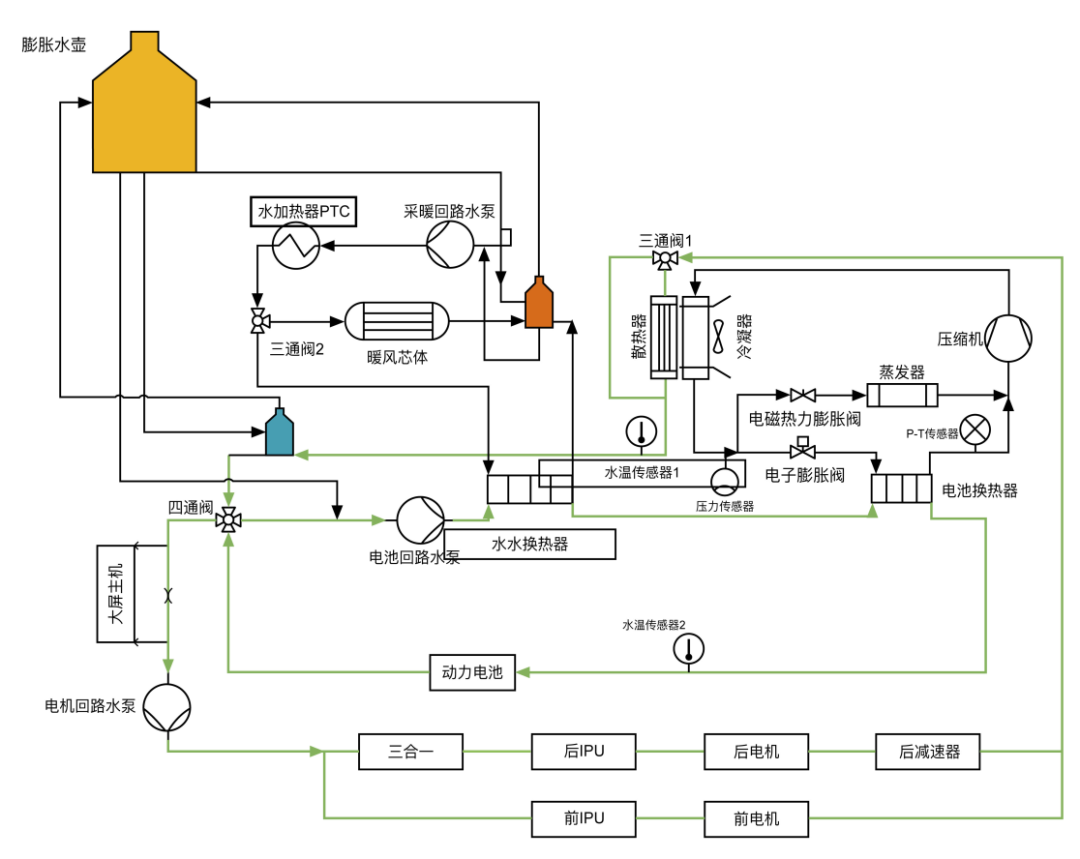

整个热管理系统的水路是相连通的,通过三通和四通水阀,实现串联和并联模式,整个热管理系统的框图如下图所示。

▲图1 小鹏P7的热管理系统整体框图

1.空调热舒适性系统,主要是空调制热、制冷、除湿、前挡除雾、车内温度以及空气循环的智能调节等。

2.电池加热冷却系统,应用1个四通换向阀, 2个三通比例阀, 实现电池和电机回路的串并联, 从而实现余热回收和电池中温散热功能。

高温时, 依靠电池换热器, 靠制冷剂给电池强制冷却。中温时, 依靠四通换向阀将电池回路与电驱回路串联, 通过前端低温散热器散热, 可以节省电动压缩机功耗。低温时依靠三通比例阀将低温散热器短路, 电池和电机回路串联, 回收电机余热给电池保温。超低温时依靠三通比例阀,通过水水换热器将电池回路加热, 实现给电池快速升温。

3.电驱冷却系统, 依靠电动水泵, 通过低温散热器, 依次给电机控制器、电机进行散热。

4.XPU、大屏主机散热, 通过温度及温升速率判断开启电机水泵, 从电机回路分流一部分流量到XPU、大屏主机水冷板进行冷却, 通过散热器或旁通进行散热。

5.补水排气系统,通过膨胀水壶与电池、电机、暖风回路连接, 分别为三个回路补水, 电池和电驱路共用一个分水箱排气、暖风回路用一个分水箱排气。

各个模块的热管理的具体策略如下:

1.电机冷却控制原理

电机冷却控制是由VCU来控制的,VCU通过判断电机回路中某一器件温度过高则进入电机冷却, 调节电机回路水泵转速、电子风扇转速, HVAC调整三通比例水阀1位置到散热器。其开启温度值:当电机温度高于75℃, IPU高于45℃, DCDC高于60℃, OBC高于50℃时开启电机冷却系统。三通阀通散热器。

整个冷却回路为:电机回路水泵→电机系统→三通比例水阀1→散热器/旁通→四通换向水阀→电机回路水泵。

▲图2 电机冷却控制原理

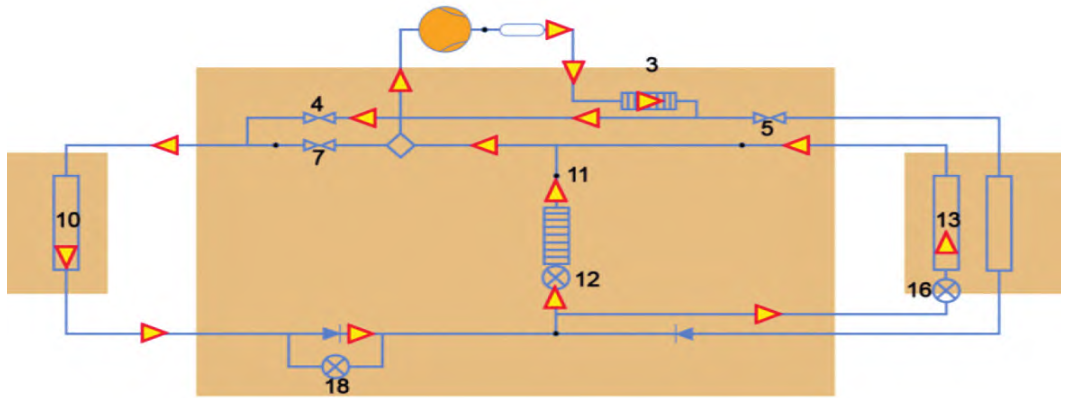

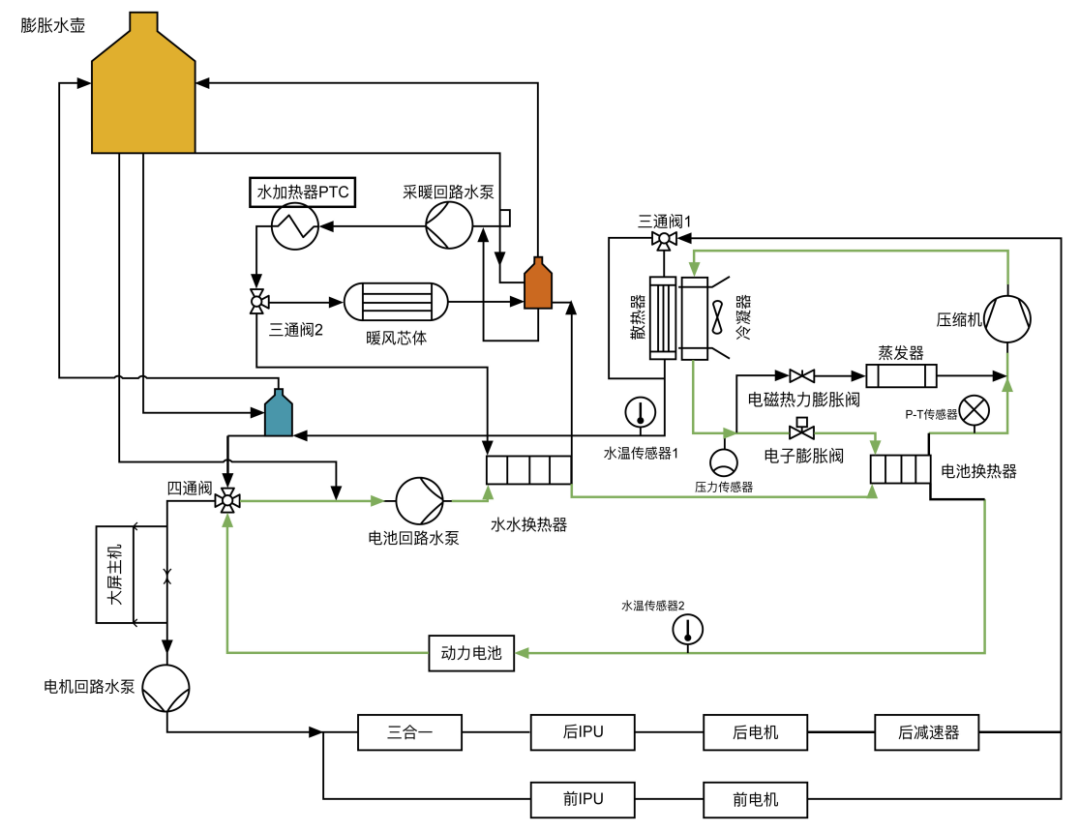

2.电池冷却控制原理

电池冷却又分为两种,其中一种为充电场景下,在该模式下BMS判断电池冷却需求, VCU判断是否满足电池冷却的条件, HVAC综合环境温度、电池回路水温、电机回路水温, 判断使用压缩机冷却, 从而驱动水阀、压缩机, 发出水泵、风扇请求。

该冷却回路为:压缩机→冷凝器→电子膨胀阀→电池换热器→压缩机。

另外一种是行车场景下,VCU判断是否满足电池冷却的条件, HVAC综合环境温度、电池回路水温、电机回路水温, 判断使用压缩机冷却, 从而驱动水阀、压缩机, 发出水泵、风扇请求。

该冷却回路为:电池回路水泵→动力电池→水水换热器→电池换热器。

▲图3 电池冷却控制原理

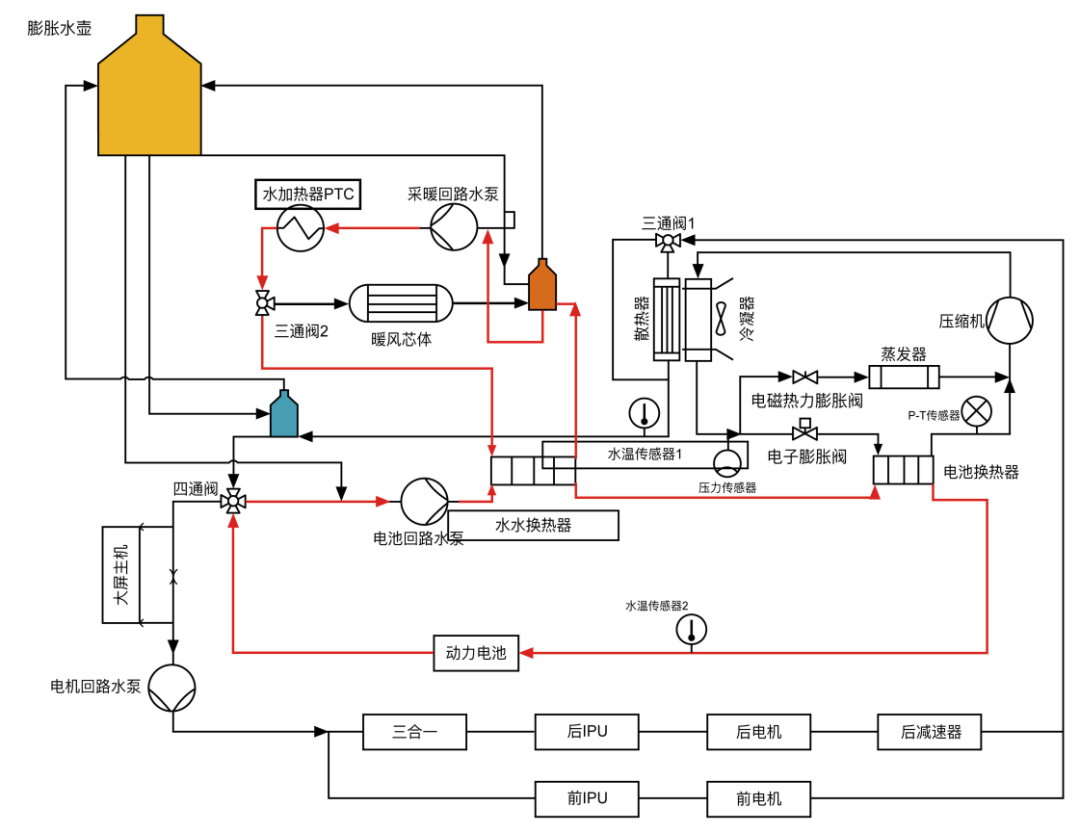

3.充电模式下的电池加热控制原理

BMS根据电池状态判断是否有加热需求-VCU根据整车状态发送高压系统状态-HVAC计算电池需求水温, 开启PTC、水泵进行加热。

冷却回路包括两条,其一为:电池回路水泵→水水换热器→电池换热器→动力电池→四通换向水阀→电池回路水泵。其二为采暖回路水泵→水加热PTC→三通比例水阀2→ 水水换热器→采暖回路水泵。

▲图4 充电模式下电池加热控制原理

4.电池热平衡控制原理

在电池电芯最高温度和最低温度之间差值过大,或者电池回路水温与电池最高、最低温度差值过大,从而出现冷热冲击,这时需要开启电池水泵进行电池热平衡。该冷却回路为:电池回路水泵→动力电池→水水换热器→电池换热器→电池回路水泵。

▲图5 电池热平衡控制原理

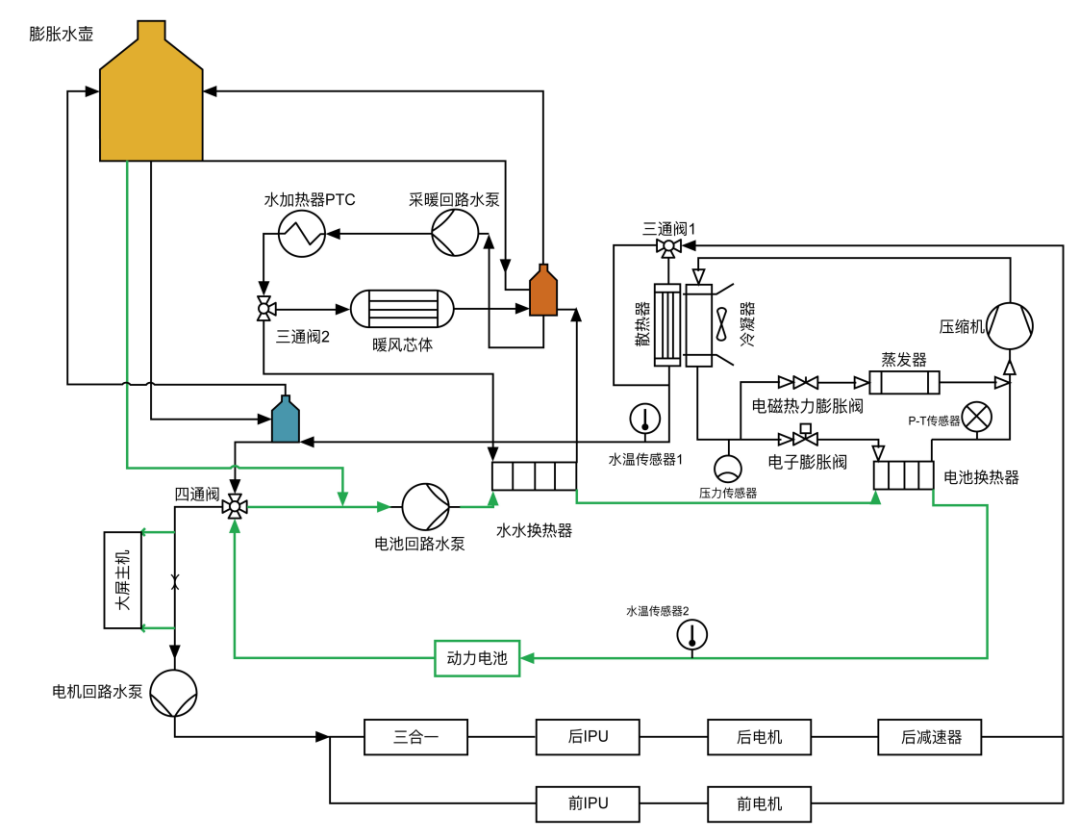

5.电池LTR冷却和电机余热回收控制原理

这里包括三部分,分别为电池LTR冷却,电池预冷,电机余热回收。

其中电池LTR冷却是在环境温度25℃以下, 电池温度较高时,切换四通换向水阀位置, 将电池回路和电机回路串联, 利用散热器给电池散热, 达到节能的目的。

而电池预冷则是电池温度即将达到冷却需求温度时, 利用散热器预先对电池进行冷却。

电机余热回收则是电池温度较低、电机回路水温高于电池回路水温一定值时, 将电池和电机回路串联, 利用电机回路温度给电池加热, 使电池处于适宜的工作温度, 达到节能的目的。

冷却回路为四通换向水阀→电机回路水泵→电机系统→三通比例水阀1→散热器/旁通 → 四通换向水阀→电池回路水泵→水水换热器→电池换热器→动力电池→四通换向水阀。

▲图6 电池LTR以及电机余热回收控制原理

03.

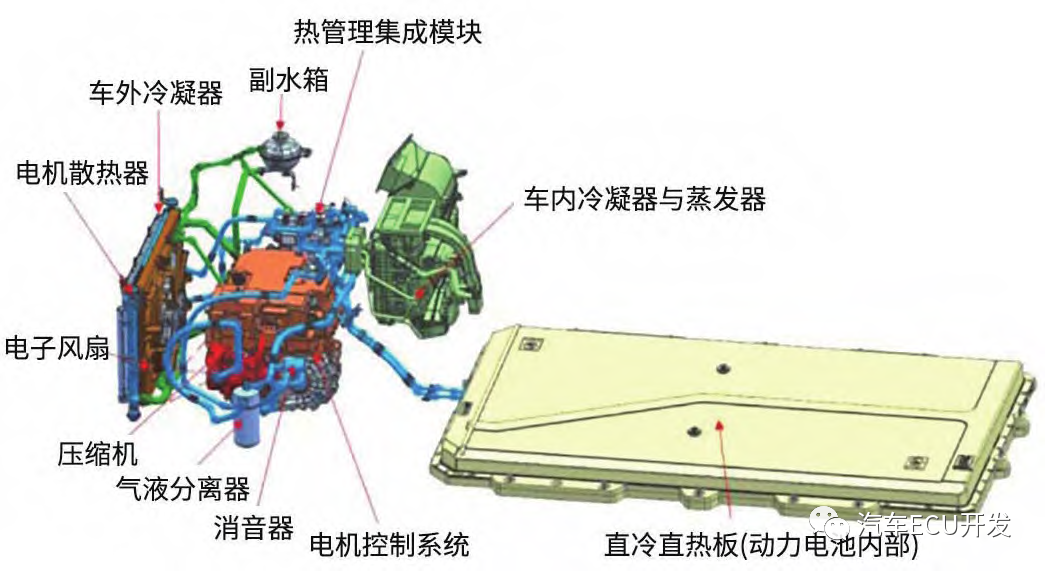

比亚迪海豹的热管理系统

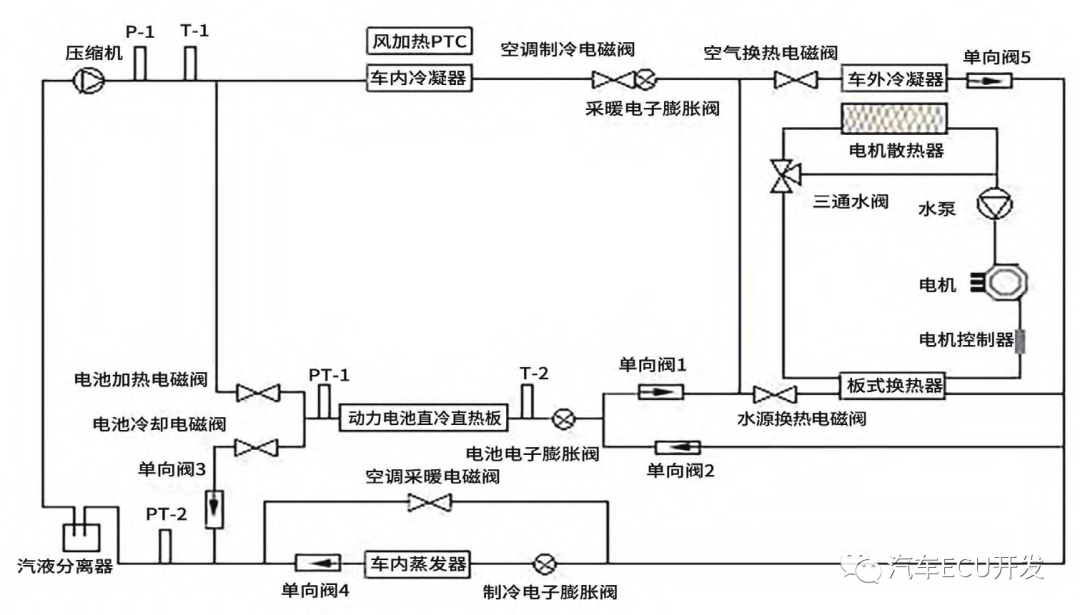

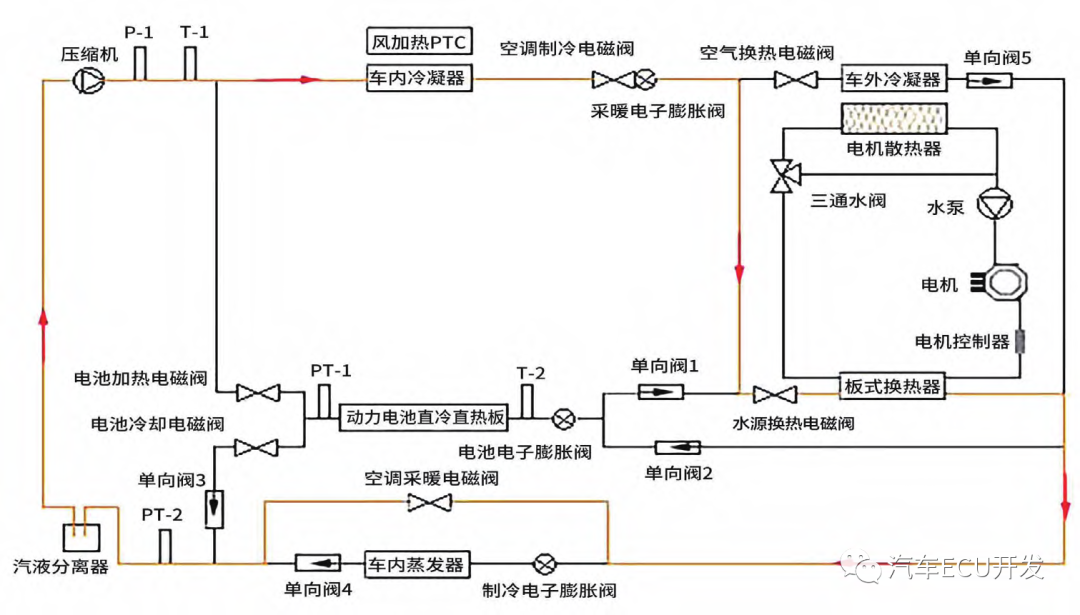

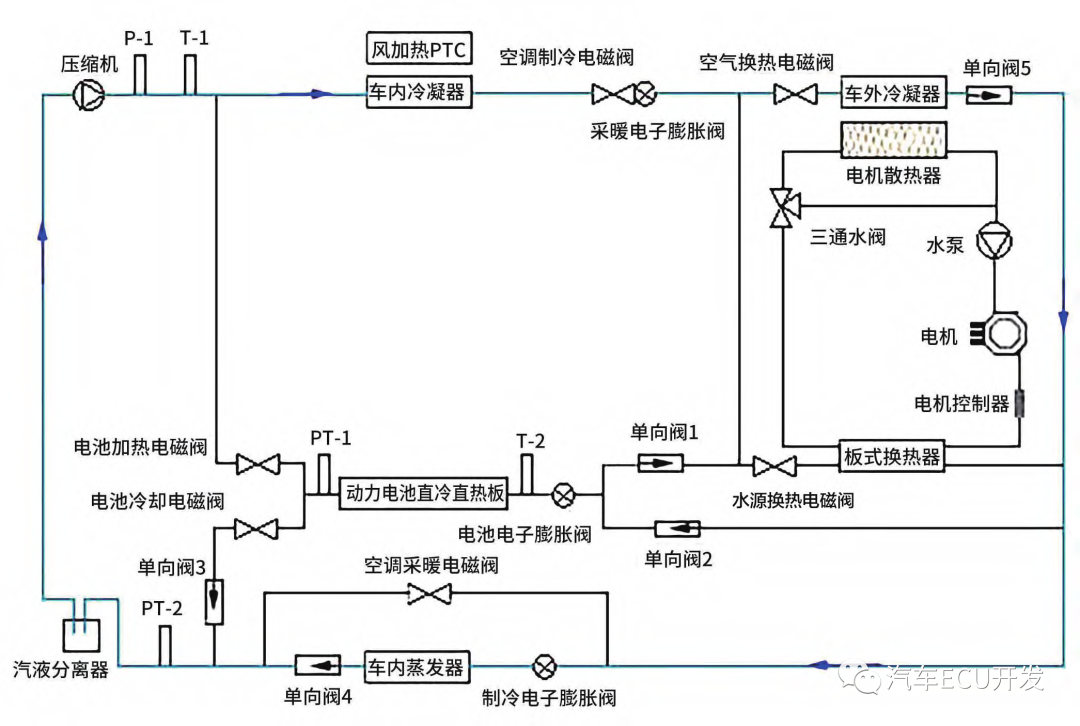

比亚迪海豚的热管理集成模块上集成了6个电磁阀、3个电子膨胀阀以及9个制冷剂管接头,整个热管理系统如下图所示。 ▲图7 海豚热泵空调系统

▲图7 海豚热泵空调系统

海豚的热泵系统中的阀岛设计采用了类似特斯拉集成化,比亚迪对冷媒回路进行了大规模集成,阀岛结构把制冷剂回路大部分控制组件进行了集成,实物和各个接口的定义如下。

▲图8 海豚热泵阀岛

基于图7,整理出整个热泵空系统的原理示意图,如下图所示。

▲图9 海豚车热泵空调原理示意图

其中图中PT-1、PT-2表示两个制冷剂压力及温度传感器,P-1表示制冷剂压力传感器,T-1、T-2表示两个制冷剂温度传感器。

下面来看下各个场景下热泵空调的运行逻辑。

当打开空调系统制热时,热泵空调系统开启电动压缩机,采暖电子膨胀阀工作、水源换热电磁阀及空调采暖电磁阀均打开,制冷剂通过车内冷凝器放热,通过板式换热器吸收驱动电机、电机控制器等电驱动单元的热量。极低温情况下,开启PTC加热器辅助加热,提高热泵空调的适用温度范围。

空调制热时,制冷剂的流动路线为:压缩机→车内冷凝器→采暖电子膨胀阀→水源换热电磁阀→板式换热器→空调采暖电磁阀→气液分离器→压缩机,如下图所示。

▲图10 空调制热循环

当空调系统制冷时,热泵空调系统开启电动压缩机,制冷电子阀膨胀阀工作,空调制冷磁阀及空气换热电磁阀均打开,制冷剂通过车外冷凝器放热,车内蒸发器吸收车内热量。

空调制冷时,制冷剂的流动路线为:压缩机→车内冷凝器→空调制冷电磁阀→空气换热电磁阀→单向阀5→制冷电子膨胀阀→车内蒸发器→单向阀4→气液分离器→压缩机,如下图所示。

提到热管理,对于大多数人而言,第一反应就是车内空调使用感受。然而对于整车而言,除了车内空调的使用,还包括对高压系统的加热保温或是散热降温,以及前挡风玻璃的除雾加热等等。

它就像汽车的贴心保护者,静静的管理车上各零部件的温度状态,让部件尽可能处在一个舒适的温度环境,保持零部件的最佳性能发挥,间接的影响车辆的动力性和经济性的优秀表现。

04.

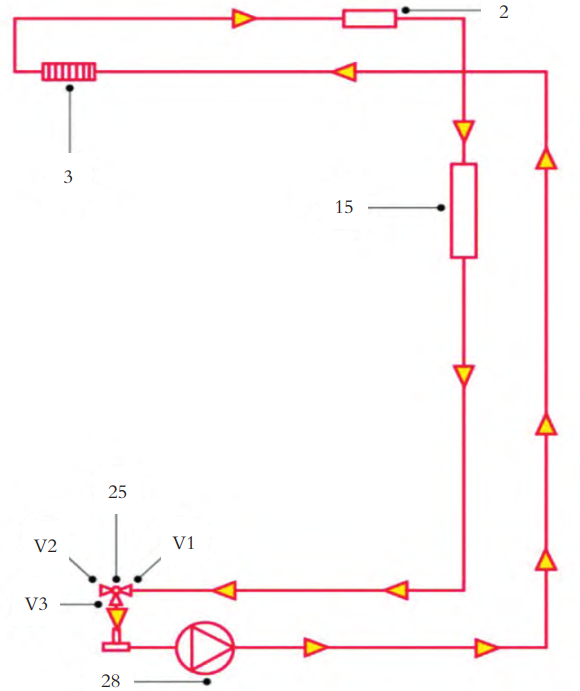

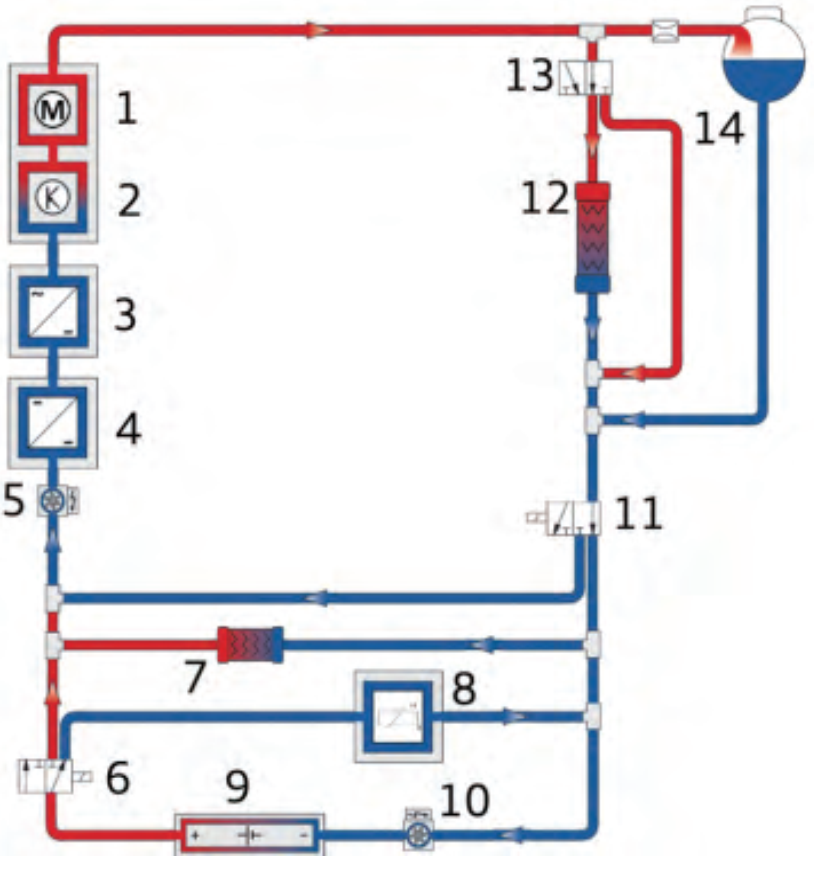

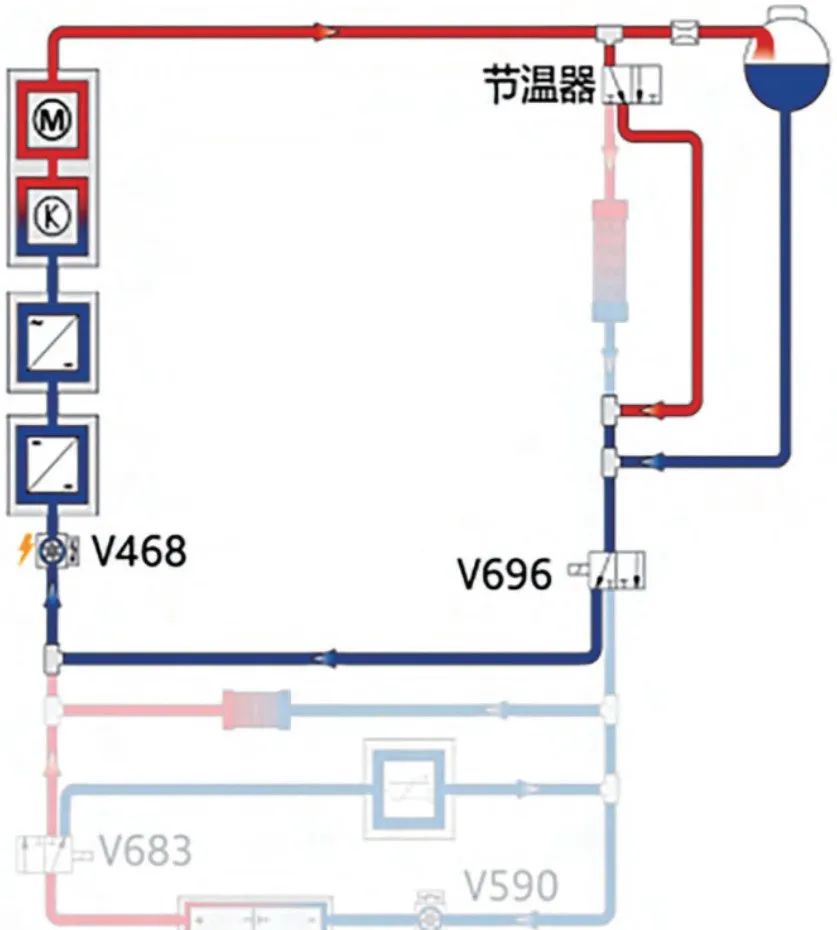

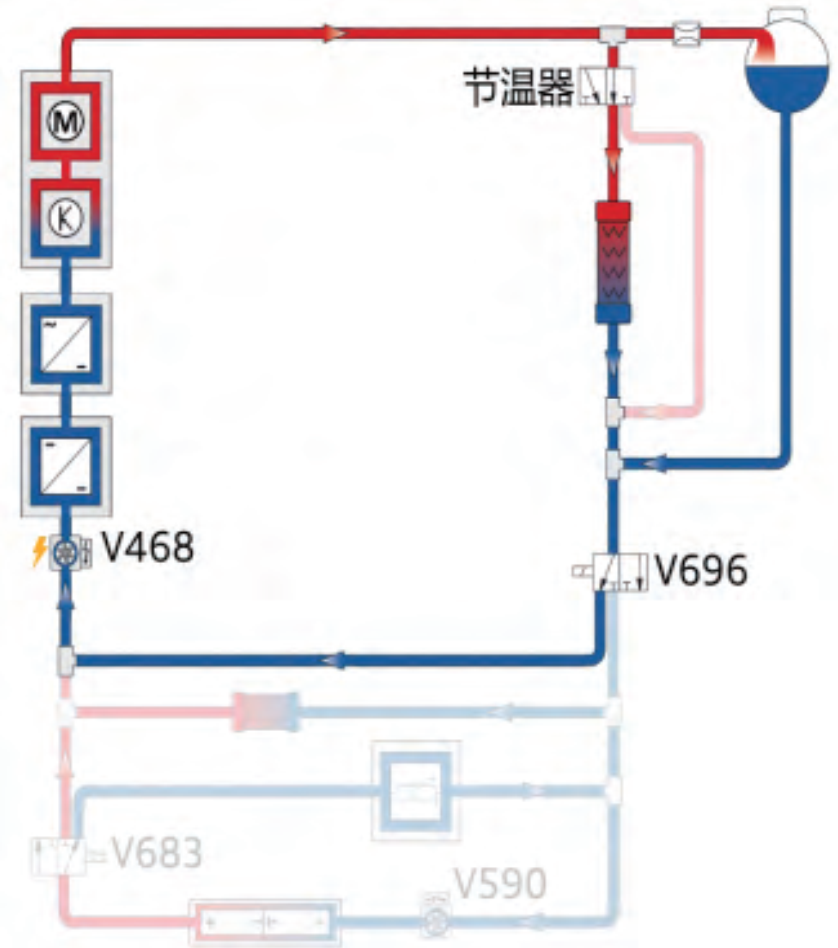

大众ID.7的热管理系统一汽大众ID.7热管理系统主要包括由冷却液循环泵组成的流动系统、PTC加热系统、空调系统。一汽大众ID.7热管理系统通过冷却液媒介实现温度的调节,冷却液流经冷却液循环泵、散热器、节温器、热交换器和冷却液补偿罐等,整体的系统如如下所示。 ▲图 1- 驱动电机;2- 电子功率控制器;3- 慢充电器;4- 直流变压器;5- 低温回路冷却液泵;6- 蓄电池预热混合阀;7- 热交换器;8-PTC 加热器 3 ;9- 动力电池;10- 动力电池冷却液泵;11- 蓄电池预热混合阀;12- 发动机冷却液散热器;13- 节温器;14- 冷却液膨胀罐。在ID.7的热管理系统中,大众把空调部分部件和汽车PTC加热器融入冷却系统,使得冷却系统冷却和加热功能消耗动力电池电量最低化,同样汽车行驶里程降低动力电池的消耗,实现延长汽车行驶里程的目的。一汽大众ID.7冷却液流动路线有6个,下面分别来理一理。1. 节温器温度小于15℃,动力电池温度为8~35℃,只有低温回路冷却液泵V468工作,动力电池没有冷却和加热。冷却液流动路线如下图所示:冷却液低温冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→旁通支路→蓄电池预热混合阀V696→冷却液低温冷却液循环泵V468,和燃油车冷却液小循环一样。

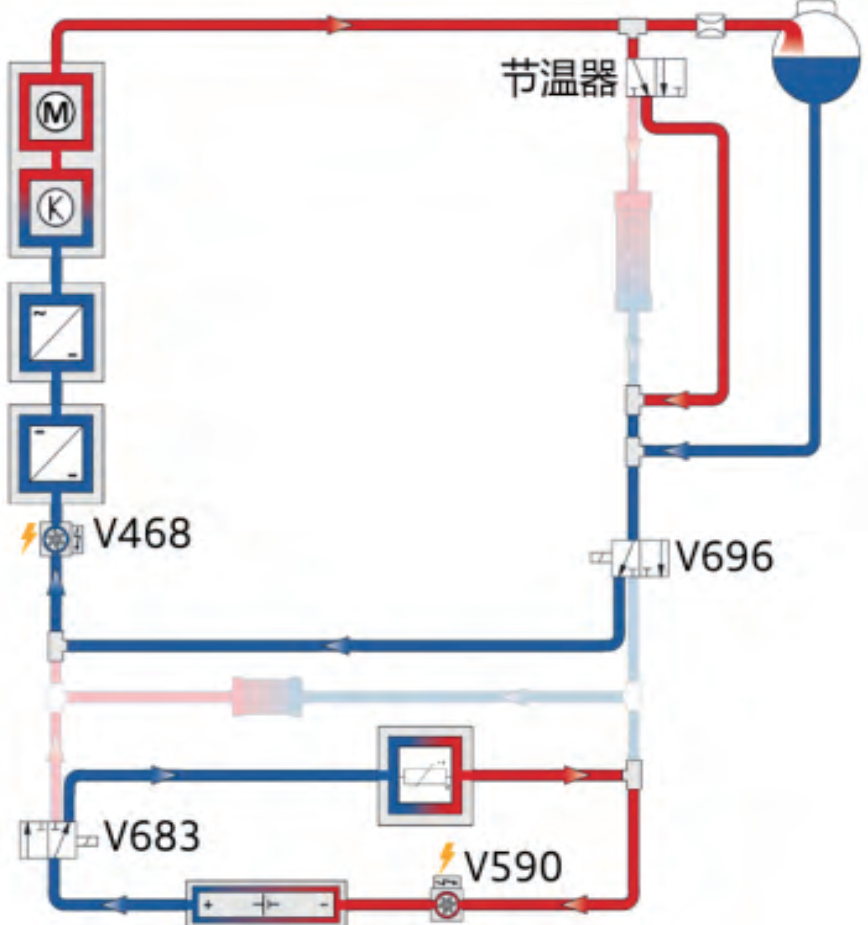

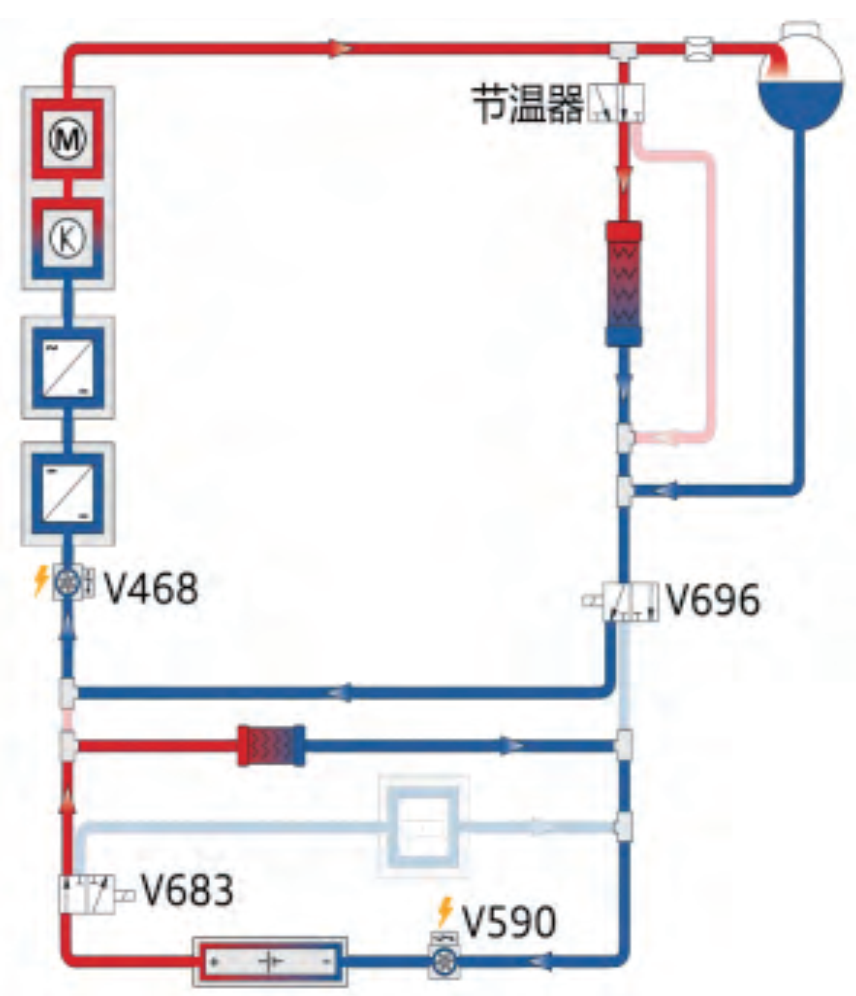

▲图 1- 驱动电机;2- 电子功率控制器;3- 慢充电器;4- 直流变压器;5- 低温回路冷却液泵;6- 蓄电池预热混合阀;7- 热交换器;8-PTC 加热器 3 ;9- 动力电池;10- 动力电池冷却液泵;11- 蓄电池预热混合阀;12- 发动机冷却液散热器;13- 节温器;14- 冷却液膨胀罐。在ID.7的热管理系统中,大众把空调部分部件和汽车PTC加热器融入冷却系统,使得冷却系统冷却和加热功能消耗动力电池电量最低化,同样汽车行驶里程降低动力电池的消耗,实现延长汽车行驶里程的目的。一汽大众ID.7冷却液流动路线有6个,下面分别来理一理。1. 节温器温度小于15℃,动力电池温度为8~35℃,只有低温回路冷却液泵V468工作,动力电池没有冷却和加热。冷却液流动路线如下图所示:冷却液低温冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→旁通支路→蓄电池预热混合阀V696→冷却液低温冷却液循环泵V468,和燃油车冷却液小循环一样。 2. 动力电池温度小于8℃,节温器温度小于15℃,节温器打开散热器旁路,动力电池预热混合阀V683打开动力电池加热回路,两个冷却液泵均工作,PTC加热器开始给动力电池加热。冷却液流动路线如下图所示:冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→旁通支路→蓄电池预热混合阀V696→冷却液低温冷却液循环泵V468。另一冷却液流动路线是:动力电池冷却液泵V590→动力电池→蓄电池预热混合阀V683→PTC加热器→动力电池冷却液泵V590。

2. 动力电池温度小于8℃,节温器温度小于15℃,节温器打开散热器旁路,动力电池预热混合阀V683打开动力电池加热回路,两个冷却液泵均工作,PTC加热器开始给动力电池加热。冷却液流动路线如下图所示:冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→旁通支路→蓄电池预热混合阀V696→冷却液低温冷却液循环泵V468。另一冷却液流动路线是:动力电池冷却液泵V590→动力电池→蓄电池预热混合阀V683→PTC加热器→动力电池冷却液泵V590。 3. 当节温器温度大于15℃,蓄电池温度为8~35℃,节温器关闭散热器旁路,冷却液进入散热器,同时只有低温回路冷却液泵V468工作,动力电池没有加热或冷却。冷却液流动路线如下图所示:冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→散热器→蓄电池预热混合阀。

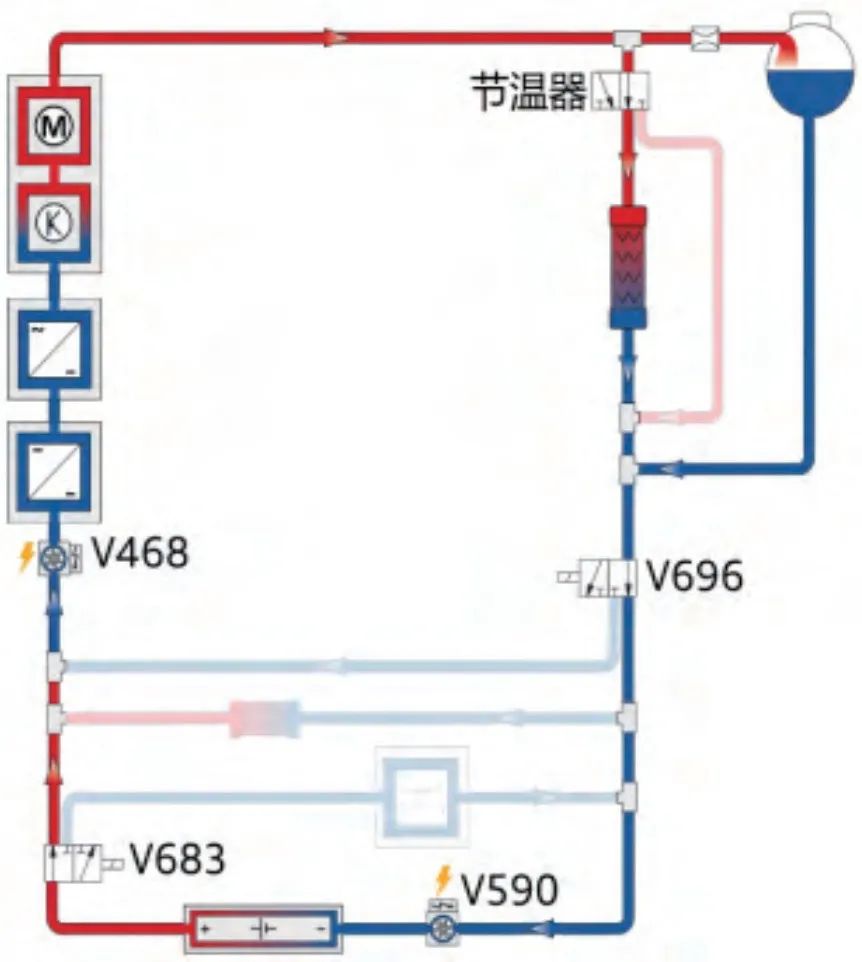

3. 当节温器温度大于15℃,蓄电池温度为8~35℃,节温器关闭散热器旁路,冷却液进入散热器,同时只有低温回路冷却液泵V468工作,动力电池没有加热或冷却。冷却液流动路线如下图所示:冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→散热器→蓄电池预热混合阀。 4. 当节温器温度大于15℃,汽车正常行驶过程动力电池温度大于35℃,或充电过程中动力电池温度大于30℃,蓄电池预热混合阀V696打开温度最低的低温冷却回路。散热器内有冷却液流动,两个冷却液泵均工作,动力电池冷却。冷却液流动路线如下图所示:冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→散热器→蓄电池预热混合阀V696→冷却液低温冷却液循环泵V468。另一冷却液流动路线是:动力电池冷却液泵V590→动力电池→蓄电池预热混合阀V683→热交换器→动力电池冷却液泵V590。

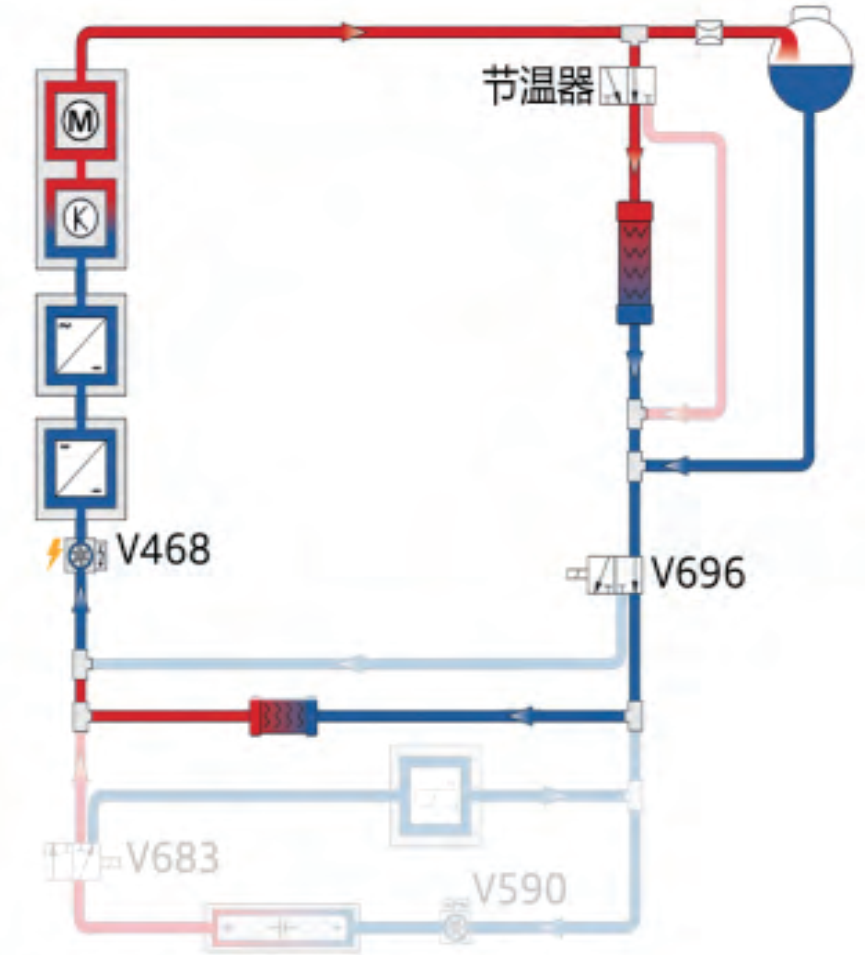

4. 当节温器温度大于15℃,汽车正常行驶过程动力电池温度大于35℃,或充电过程中动力电池温度大于30℃,蓄电池预热混合阀V696打开温度最低的低温冷却回路。散热器内有冷却液流动,两个冷却液泵均工作,动力电池冷却。冷却液流动路线如下图所示:冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→散热器→蓄电池预热混合阀V696→冷却液低温冷却液循环泵V468。另一冷却液流动路线是:动力电池冷却液泵V590→动力电池→蓄电池预热混合阀V683→热交换器→动力电池冷却液泵V590。 5. 当节温器温度大于15℃,动力电池温度大于30℃时,节温器接通散热器,蓄电池预热混合阀V696打开动力电池冷却液接口,动力电池预热混合阀V683打开蓄电池冷却回路,两个冷却液泵均被激活工作。冷却液流动路线如下图所示:冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→散热器→蓄电池预热混合阀V696→动力电池冷却液泵V590→动力电池→蓄电池预热混合阀V683→冷却液低温冷却液循环泵V468。

5. 当节温器温度大于15℃,动力电池温度大于30℃时,节温器接通散热器,蓄电池预热混合阀V696打开动力电池冷却液接口,动力电池预热混合阀V683打开蓄电池冷却回路,两个冷却液泵均被激活工作。冷却液流动路线如下图所示:冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→散热器→蓄电池预热混合阀V696→动力电池冷却液泵V590→动力电池→蓄电池预热混合阀V683→冷却液低温冷却液循环泵V468。 6. 当节温器温度大于15℃,动力电池温度为8~30℃。节温器接通散热器,蓄电池预热混合阀V696打开动力电池接口,动力电池预热混合阀V683打开动力电池加热回路,此阶段只有低温回路冷却液泵V468工作。冷却液流动路线如下图所示:冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→散热器→蓄电池预热混合阀V696→热交换器→冷却液低温冷却液循环泵V468。此时热交换器有温度高的冷却液流动,通过热传递给PTC加热器内的冷却液提温,暖风水箱内冷却液温度提高,若开暖风可以吹出暖风。

6. 当节温器温度大于15℃,动力电池温度为8~30℃。节温器接通散热器,蓄电池预热混合阀V696打开动力电池接口,动力电池预热混合阀V683打开动力电池加热回路,此阶段只有低温回路冷却液泵V468工作。冷却液流动路线如下图所示:冷却液循环泵V468→直流变压器(DC/DC)A19→慢充电器AX4→电子功率控制器JX1→驱动电机VX54→节温器→散热器→蓄电池预热混合阀V696→热交换器→冷却液低温冷却液循环泵V468。此时热交换器有温度高的冷却液流动,通过热传递给PTC加热器内的冷却液提温,暖风水箱内冷却液温度提高,若开暖风可以吹出暖风。

05.

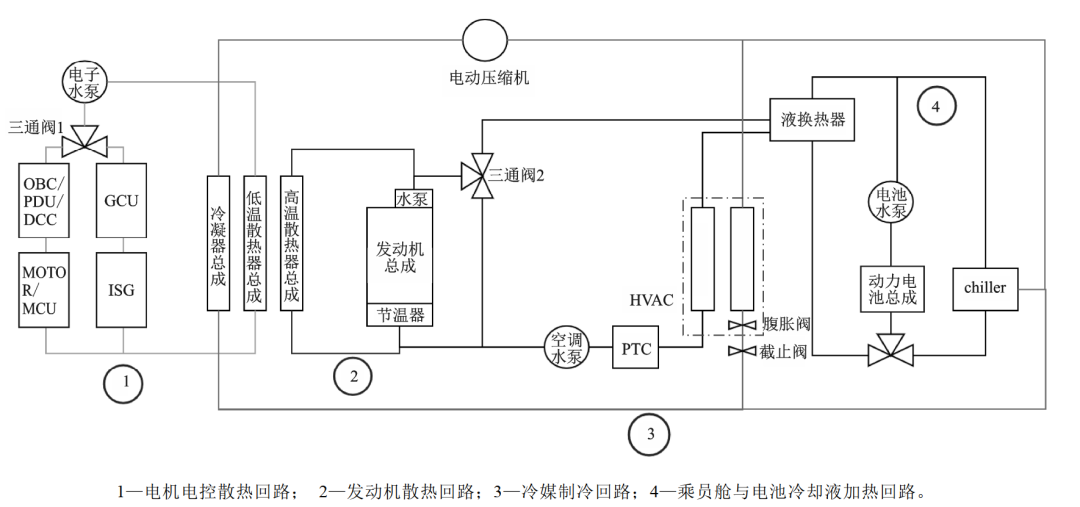

理想ONE的热管理系统

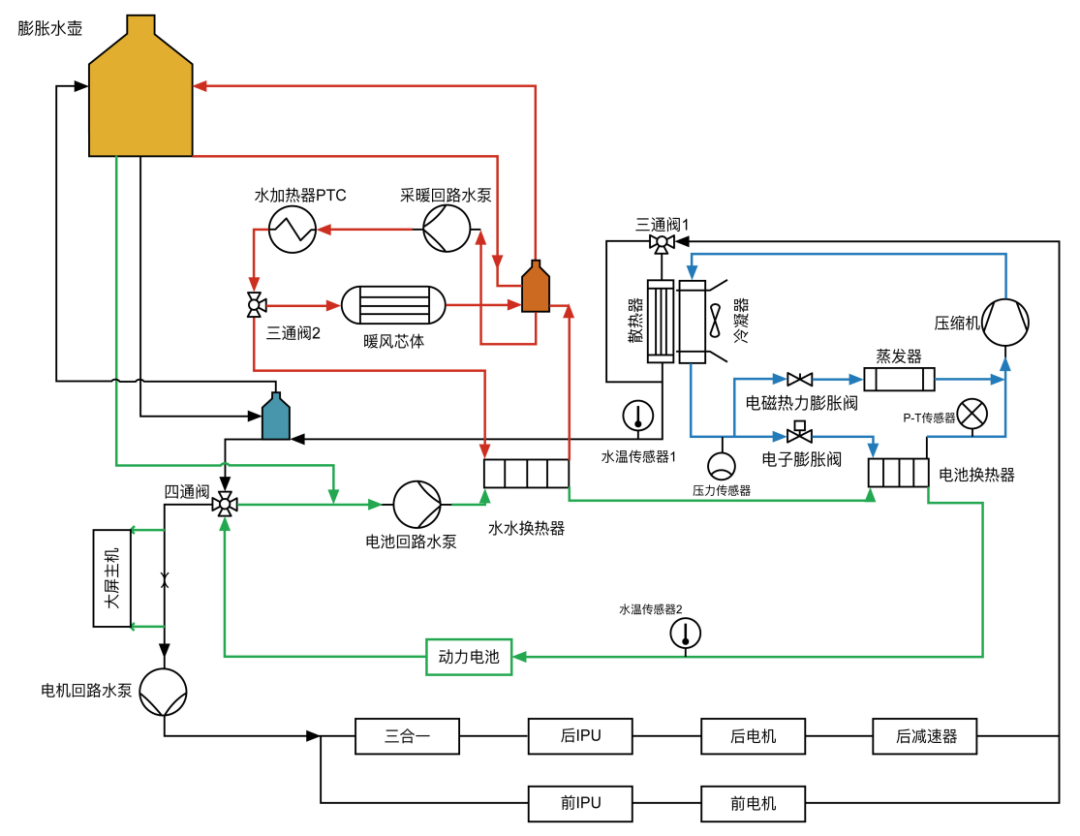

理想 ONE 汽车为增程式混合动力汽车,因此,理想 ONE 除了要对电池、乘员舱和电驱系统进行热管理外还要对增程器进行热管理,四大板块紧密协助,达到高效的热利用。下图为理想 ONE热管理系统原理图。

▲图 理想ONE的热管理系统

理想 ONE 热管理系统的关键是是多向流量控制阀精确地按比例开闭实现增程器、电池组和空调三套循环系统间热量的精确传递和利用,实现能量的高效利用。无级调节,小到流量控制阀、水泵,大到空调压缩机,前端冷却模块上的散热风扇,都能通过整车控制器实现功率无级调节,保障电池、增程器、电动机工作在最适宜的温度。前端冷却模块集成了冷凝器、低温散热器、高温散热器、中冷器和散热风扇五个模块的前端冷却模块。

06.

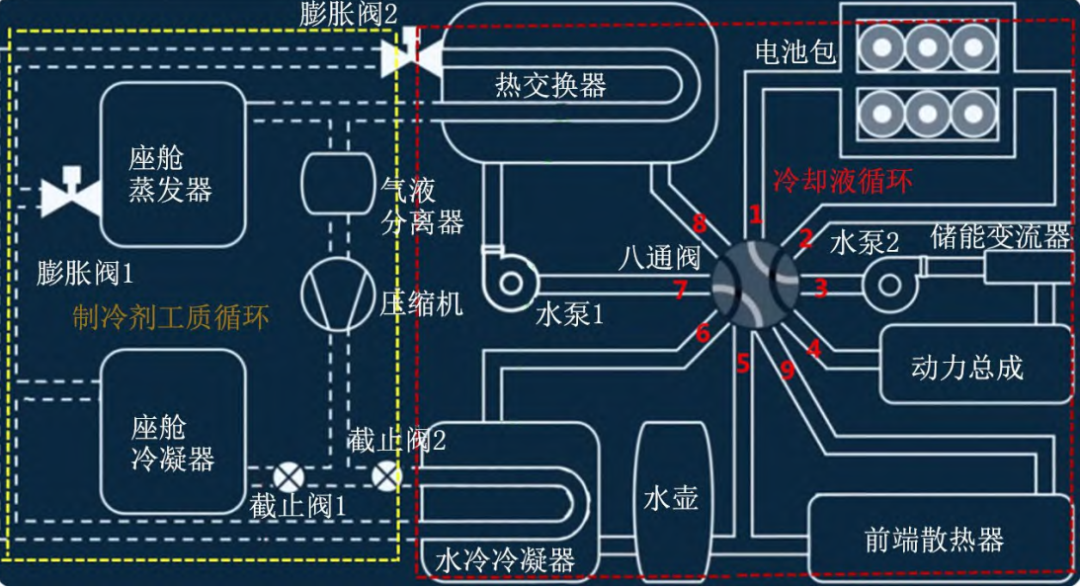

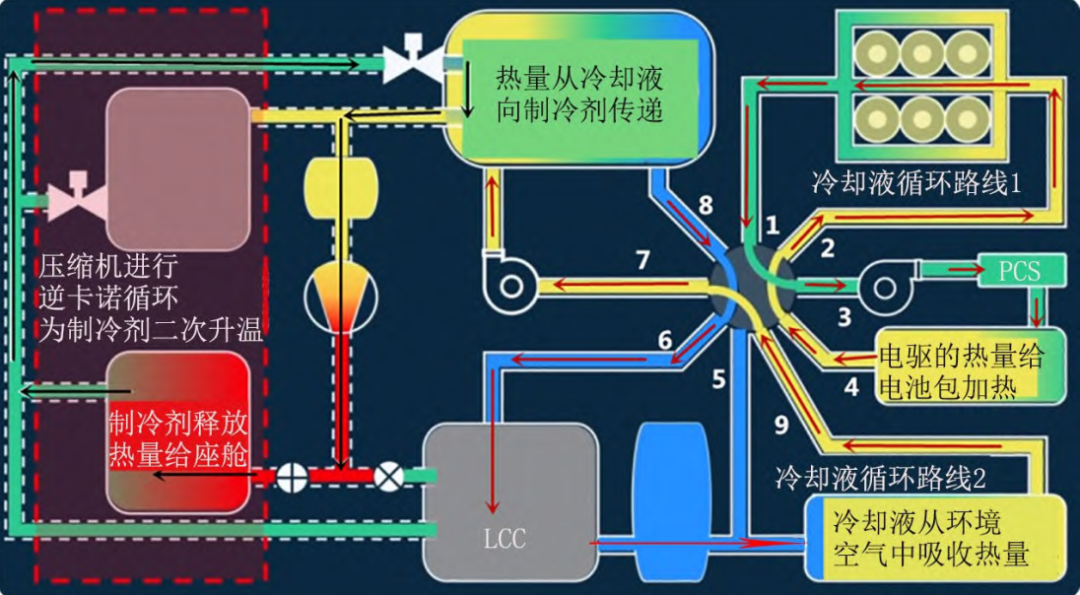

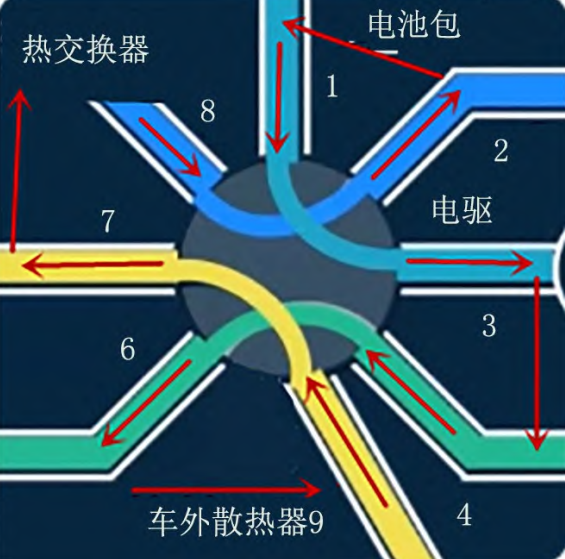

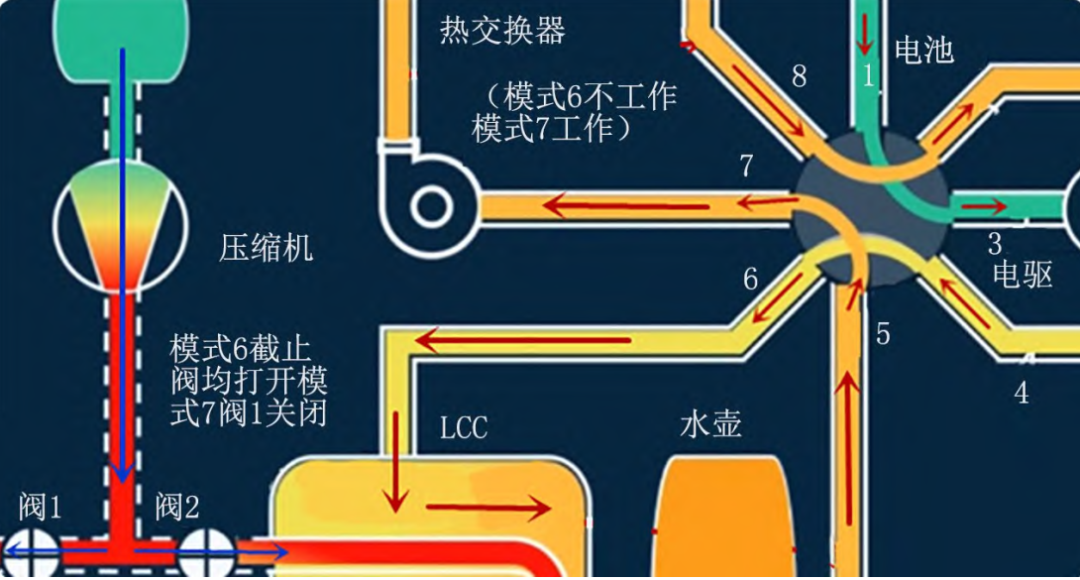

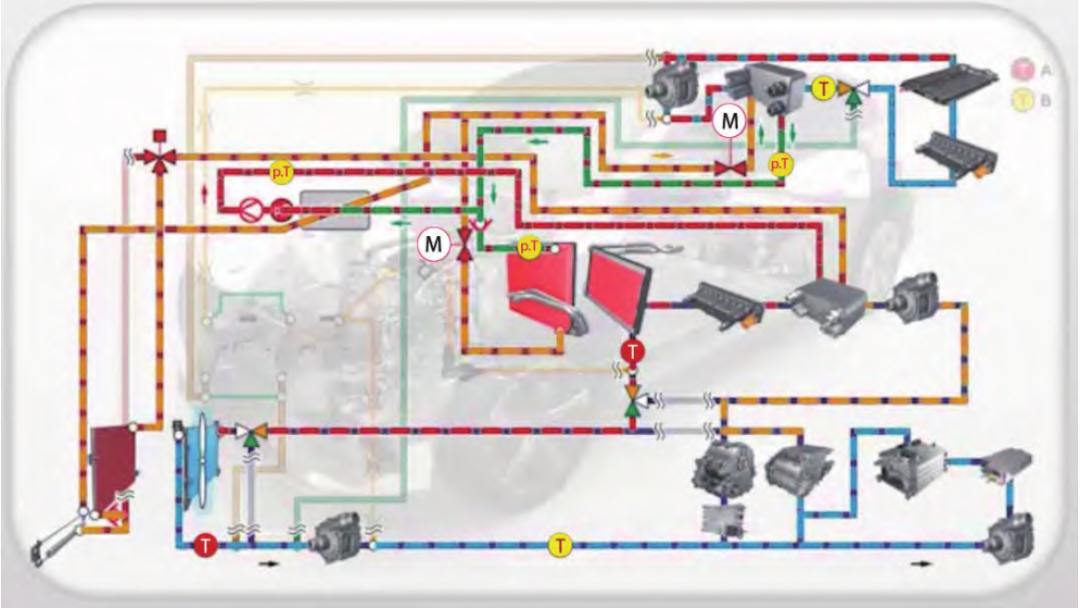

特斯拉的热管理系统特斯拉的热管理系统迭代了四代,从第三代开始进行统一的热源管理,取消水暖PTC,并且引入电机堵转加热以及并采用集成式储液罐、集成冷却回路、简化热管理系统结构。第四代集成度更高,采用高度集成的八通阀,通过不同的阀门控制实现不同工作模式的切换,整个系统图如下所示。 该热管理系统大体可以分为制冷剂和冷却液循环。制冷剂循环包括座舱蒸发器和冷凝器、高压涡旋压缩机、气液分离器、膨胀阀和截止阀等;冷却液循环包括八通阀、水泵、水壶、散热器、电池包、储能变流器、动力总成等。系统根据不同的温控需求,通过对八通阀和各个冷剂阀门的控制,切换制冷剂和冷却液的循环路线,实现对座舱和高压部件的温度控制。该系统共有八种模式,下面分别来理一理。模式一:环境温度高于-10℃,热泵为座舱加热、高压部件为电池包加热。此模式下的系统的运行如下图所示,八通阀调整后形成冷却液两种独立循环路线。冷却液经过高压部件,吸收热量经循环路线1给电池包加热,另外一部分冷却液通过车外散热器吸收空气中热量,经过循环路线2在热交换器中释放热量给制冷剂。制冷剂在热交换器中吸收冷却液热量进入气液分离器再进入压缩机,低压工质被压缩升温,高温高压工质在座舱冷凝器中与舱内空气换热,加热后的空气被送入车厢内,高压工质经膨胀阀成为低温低压气体完成循环。

该热管理系统大体可以分为制冷剂和冷却液循环。制冷剂循环包括座舱蒸发器和冷凝器、高压涡旋压缩机、气液分离器、膨胀阀和截止阀等;冷却液循环包括八通阀、水泵、水壶、散热器、电池包、储能变流器、动力总成等。系统根据不同的温控需求,通过对八通阀和各个冷剂阀门的控制,切换制冷剂和冷却液的循环路线,实现对座舱和高压部件的温度控制。该系统共有八种模式,下面分别来理一理。模式一:环境温度高于-10℃,热泵为座舱加热、高压部件为电池包加热。此模式下的系统的运行如下图所示,八通阀调整后形成冷却液两种独立循环路线。冷却液经过高压部件,吸收热量经循环路线1给电池包加热,另外一部分冷却液通过车外散热器吸收空气中热量,经过循环路线2在热交换器中释放热量给制冷剂。制冷剂在热交换器中吸收冷却液热量进入气液分离器再进入压缩机,低压工质被压缩升温,高温高压工质在座舱冷凝器中与舱内空气换热,加热后的空气被送入车厢内,高压工质经膨胀阀成为低温低压气体完成循环。 模式二:环境温度高于-10℃,座舱需要加热、电池冷却。在模式二中,座舱加热的实现逻辑跟模式一是一样的,差别在于电池冷却,八通阀的控制如下图所示,冷却液循环路线首先是在热交换器中放热,然后流经电池包,吸收热量,再到高压部件,吸收热量,最后到再回到热交换器完成循环。

模式二:环境温度高于-10℃,座舱需要加热、电池冷却。在模式二中,座舱加热的实现逻辑跟模式一是一样的,差别在于电池冷却,八通阀的控制如下图所示,冷却液循环路线首先是在热交换器中放热,然后流经电池包,吸收热量,再到高压部件,吸收热量,最后到再回到热交换器完成循环。

模式三:环境温度低于-10℃,且座舱温度与系统控制目标温度相差不大时,座舱需要加热、电池需要冷却。由于环境温度较低,冷却液无法从环境空气中吸热再交换给制冷剂,此时八通阀相较于模式二的变化:在从电驱吸热后经过管路6由水壶5直接流向热交换器入口7。此模式下冷却液循环将电池包和高压部件的热量提供给热泵系统提高制热效率。模式四:环境温度低于-10℃,座舱温度与系统控制目标温度相差较大时,座舱需要加热、电池需要冷却。该模式的控制逻辑和模式三基本相同,只是另外开启低压PTC对座舱辅助加热。

模式五:环境温度低于-10℃,仅座舱加热,此时电池温度较低但还不需要热泵为其加热。此模式下LCC与热交换器均不工作,制冷剂和冷却液分别独立循环,压缩机相当于高压PTC,将电能转换为热能,前4种模式热泵系统从冷却液循环中得到额外热量,以上5种模式均为热泵系统单独对座舱制热场景。模式六:环境温度低于-10℃,热泵同时为座舱和电池包加热。八通阀的位置如下图所示,制冷剂循环路线:压缩机出口截止阀同时打开,高温工质一部分经截止阀1进入座舱冷凝器加热座舱,一部分经截止阀2进入LCC交换热量给冷却液,此热量通过冷却液循环给电池包加热提升充电效率或提高电池放电电流等。截止阀控制制冷剂分配流量,优先保证乘员舱舒适性,多余的热量提供给液冷冷凝器来加热电池,冷暖循环风门位置及压缩机决定了总的消耗功率。 模式七:环境温度低于-10℃,热泵仅为电池包加热,此时座舱冷凝器、蒸发器均不工作,压缩机作为加热器快速加热电池。制冷剂循环相较于模式六截止阀1关闭,经过压缩的高温高压工质经过LCC和热交换器换热后去往气液分离器完成循环,冷却液循环路线同模式六在LCC和热交换器中吸收制冷剂的热量给电池包迅速升温。模式八:余热回收模式。该模式下回收座舱和高压部件的热量,减缓热量损失在下一次运行时可经过模式二、三、 四中的一种将这部分热量用于座舱加热,此场景适用于车辆运行情况下,座舱及高压部件有余热的情况。八通阀的位置同模式六,制冷剂相较于模式六,截止阀1关闭,座舱蒸发器工作,吸收热量后经气液分离器进入压缩机,压缩后的高温制冷剂在LCC处交换热量给冷却液循环至电池包,将这部分热能储存起来。

模式七:环境温度低于-10℃,热泵仅为电池包加热,此时座舱冷凝器、蒸发器均不工作,压缩机作为加热器快速加热电池。制冷剂循环相较于模式六截止阀1关闭,经过压缩的高温高压工质经过LCC和热交换器换热后去往气液分离器完成循环,冷却液循环路线同模式六在LCC和热交换器中吸收制冷剂的热量给电池包迅速升温。模式八:余热回收模式。该模式下回收座舱和高压部件的热量,减缓热量损失在下一次运行时可经过模式二、三、 四中的一种将这部分热量用于座舱加热,此场景适用于车辆运行情况下,座舱及高压部件有余热的情况。八通阀的位置同模式六,制冷剂相较于模式六,截止阀1关闭,座舱蒸发器工作,吸收热量后经气液分离器进入压缩机,压缩后的高温制冷剂在LCC处交换热量给冷却液循环至电池包,将这部分热能储存起来。

07.

奔驰的热管理系统奔驰的热管理系统目前迭代了两代,从其首款基于EVA1平台的EQC开始,就采用了第1代热泵技术,属于间接式热泵空调系统。随后推出的EQA、EQB、EQS以及EQE等车型,都沿用了热泵1.0空调系统。2023年5月上市的奔驰EQE纯电SUV,首次搭载了热泵2.0空调系统。该系统能有效利用两个冷却回路的余热为车内提供热量,显著降低能耗提升续航能力。下面以搭载热泵1.0系统的奔驰EQB和搭载热泵2.0系统的EQE SUV为例,来梳理热泵1.0和热泵2.0系统的运行逻辑。

1.奔驰热泵1.0系统

热泵1.0热量管理系统可实现对高压车载电气系统部件的冷却与车内的空调控制。高压车载电气系统部件的冷却是通过两个独立的封闭冷却液回路得以实现,即低温回路1和低温回路2。冷却模块由两个冷却液冷却器、风扇M4/7和智能控制的百叶窗M2/3组成。

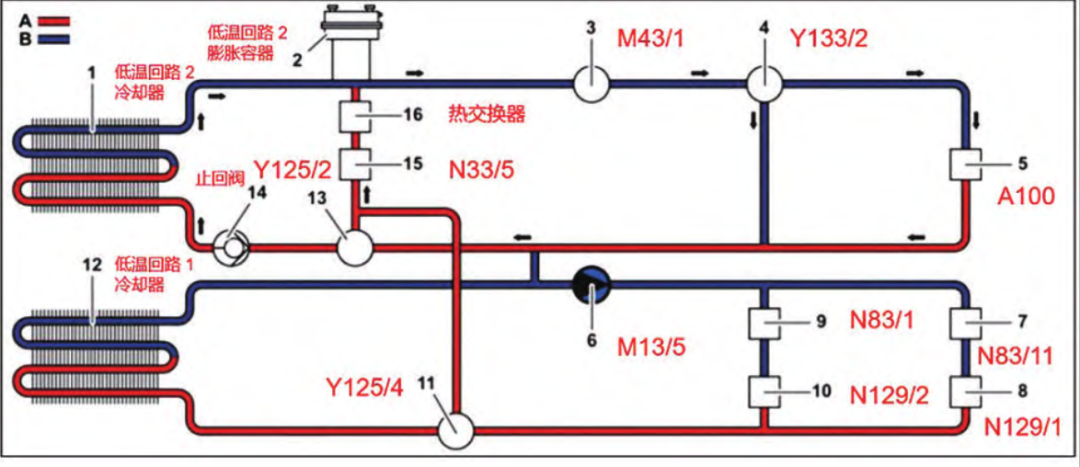

1.低温回路1

在低温回路1中,主散热器负责冷却前后电机以及电力电子装置N129/1和N129/2等关键部件。当电机热量充足时,通过精确的转换阀Y125/4,低温回路1和2能够高效连接,损失的能量直接传递至加热回路中的低温回路2,用来给车内加热。低温回路1的冷却液循环泵M13/5则根据实际需求精准控制冷却液流量。在车外温度较低时,冷却液会以最低流速流经电力电子装置N129/1和N129/2,以确保这些关键部件在寒冷环境中依然能够稳定高效地运行。下图为EQB车系低温回路1的工作原理图。 ▲图 1- 低温回路 2 冷却器;2- 低温回路 2 膨胀容器;3- 低温回路冷却液循环泵 2(M43/1);4- 动力电池冷却系统转换阀 Y133/2;5- 动力电池 A100;6- 低温回路冷却液循环泵 1(M13/5);7- 动力电池交流充电器 N83/11;8- 电机 1 电力电子控制单元 N129/1;9- 直流 / 直流转换器控制单元 N83/1;10- 电机2 电力电子控制单元 N129/2;11- 低温回路 1 转换阀 Y125/4;12- 低温回路 1 冷却器;13- 低温回路2 转换阀 Y125/2;14- 止回阀;15- 高压正温度系数加热器 N33/5;16- 热交换器 ( 动力电池冷却系统蒸发器 CHILLER);A- 加热后的冷却液;B- 冷却后的冷却液。

▲图 1- 低温回路 2 冷却器;2- 低温回路 2 膨胀容器;3- 低温回路冷却液循环泵 2(M43/1);4- 动力电池冷却系统转换阀 Y133/2;5- 动力电池 A100;6- 低温回路冷却液循环泵 1(M13/5);7- 动力电池交流充电器 N83/11;8- 电机 1 电力电子控制单元 N129/1;9- 直流 / 直流转换器控制单元 N83/1;10- 电机2 电力电子控制单元 N129/2;11- 低温回路 1 转换阀 Y125/4;12- 低温回路 1 冷却器;13- 低温回路2 转换阀 Y125/2;14- 止回阀;15- 高压正温度系数加热器 N33/5;16- 热交换器 ( 动力电池冷却系统蒸发器 CHILLER);A- 加热后的冷却液;B- 冷却后的冷却液。

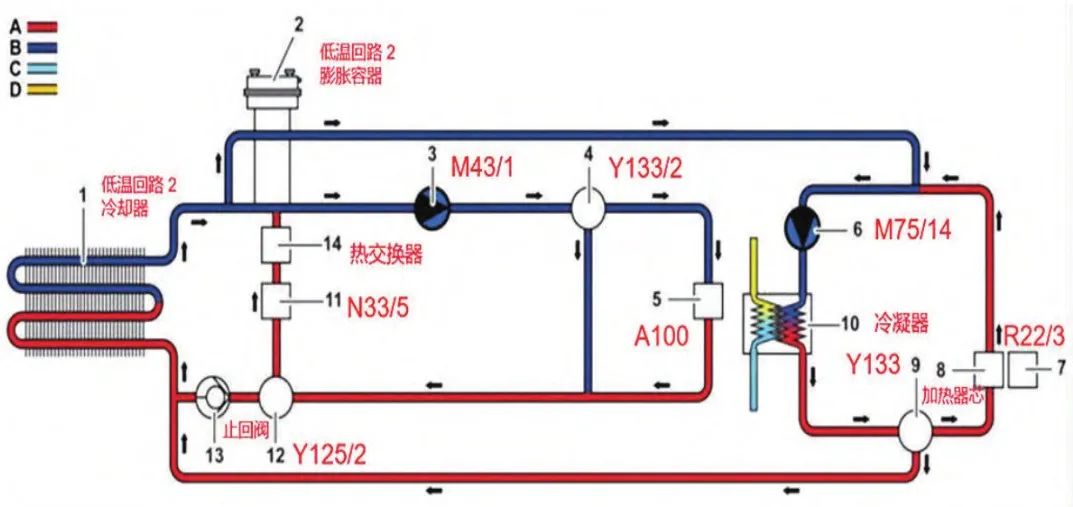

2.低温回路2

低温回路2(如下图)主要负责动力电池冷却。依据具体温度,通过转换阀Y125/2实现两种不同的冷却方式:“风冷”或“液冷”。当环境温度较低时,冷却液通过风冷式散热器进行有效降温;反之在环境温度较高时,冷却液则通过集成在空调回路中的制冷剂-冷却液热交换器(即动力电池冷却系统蒸发器CHILLER)进行高效冷却。转换阀会根据动力电池的温度,智能地在热交换器与散热器之间切换。另外,在极寒天气时,系统还会启动“小循环”,以便快速加热动力电池。与此同时,集成的高压正温度系数加热器N33/5不仅用于车内加热,还承担着对动力电池的加热任务。在极寒天气下,动力电池冷却系统的转换阀Y133/2与低温回路2的转换阀Y125/2协同工作,以确保动力电池处于最佳的工作温度范围内。 ▲图 1- 低温回路 2 冷却器;2- 低温回路 2 膨胀容器;3- 低温回路冷却液循环泵 2(M43/1);4- 动力电池冷却系统转换阀 Y133/2;5- 动力电池 A100;6- 冷却液循环泵 M75/14;7- 正温度系数 (PTC) 加热器 (12V)R22/3;8- 热交换器 ( 加热器芯 );9- 冷却液泵转换阀 Y133;10- 水冷冷凝器;11- 高压正温度系数 (PTC)加热器 N33/5;12- 低温回路 2 转换阀 Y125/2;13- 止回阀;14- 热交换器 ( 动力电池冷却系统蒸发器CHILLER);A- 加热后的冷却液;B- 冷却后的冷却液;C- 制冷剂 ( 高压液态 );D- 制冷剂 ( 低压气态 )。

▲图 1- 低温回路 2 冷却器;2- 低温回路 2 膨胀容器;3- 低温回路冷却液循环泵 2(M43/1);4- 动力电池冷却系统转换阀 Y133/2;5- 动力电池 A100;6- 冷却液循环泵 M75/14;7- 正温度系数 (PTC) 加热器 (12V)R22/3;8- 热交换器 ( 加热器芯 );9- 冷却液泵转换阀 Y133;10- 水冷冷凝器;11- 高压正温度系数 (PTC)加热器 N33/5;12- 低温回路 2 转换阀 Y125/2;13- 止回阀;14- 热交换器 ( 动力电池冷却系统蒸发器CHILLER);A- 加热后的冷却液;B- 冷却后的冷却液;C- 制冷剂 ( 高压液态 );D- 制冷剂 ( 低压气态 )。

3.加热回路

加热回路包含:水冷冷凝器、加热器芯子、冷却液泵M75/14、冷却液温度传感器、冷却液泵转换阀Y133、低压正温度系数加热器R22/3。这一回路中,热量通过冷凝器传递至加热系统,加热器芯则负责将热量直接释放至车内空气。冷却液泵M75/14根据需求精准控制冷却液流量,确保车内温度的稳定性。其中低压正温度系数加热器R22/3主要应对冬季车辆刚启动时,水温尚未上升前的快速制热辅助设备,有效提升了车内温度的上升速度。

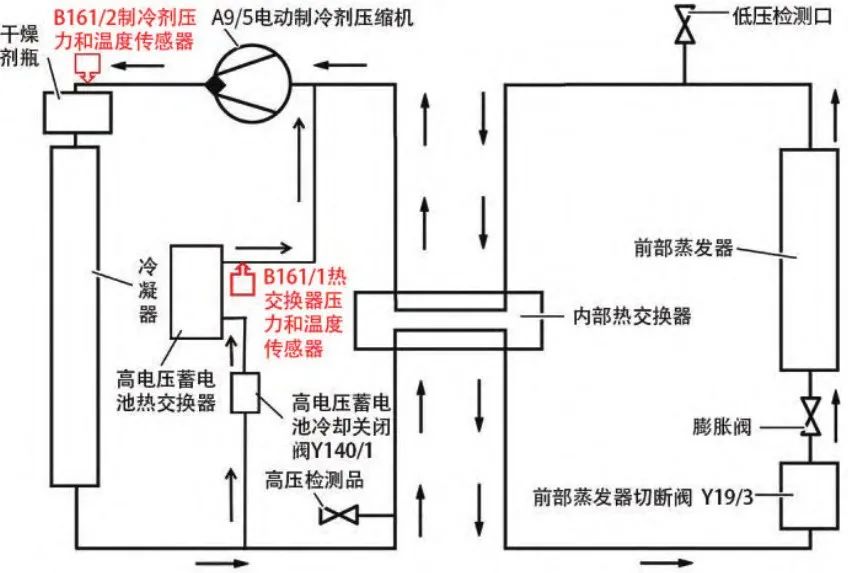

EQB的加热器和制冷剂回路涉及的部件包括:电动压缩机、蒸发器、动力电池冷却系统蒸发器、水冷式冷凝器以及各种管路。其中制冷剂在蒸发器中吸收来自于动力电池和电机的余热,然后在冷凝过程中释放热量实现给车内加热。此过程中制冷剂的循环路径如下图所示。当来自动力电池和电机的余热不足以提供足够的热量时,12V低压正温度系数加热器R22/3开始工作,通过热交换器和空调系统为车内提供额外热量。

▲图 制冷剂回路

奔驰EQB的车内加热包含以下3个阶段:

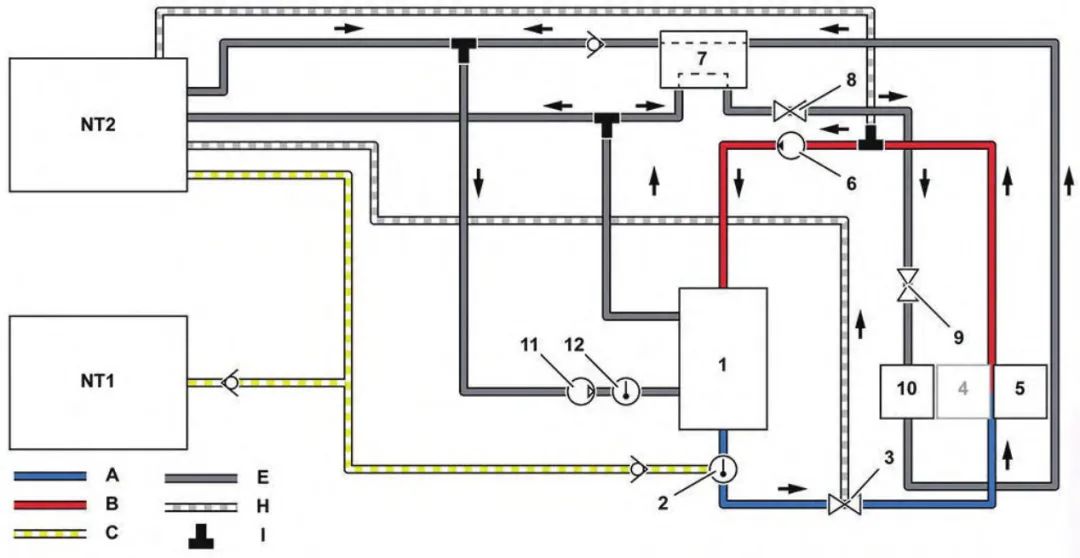

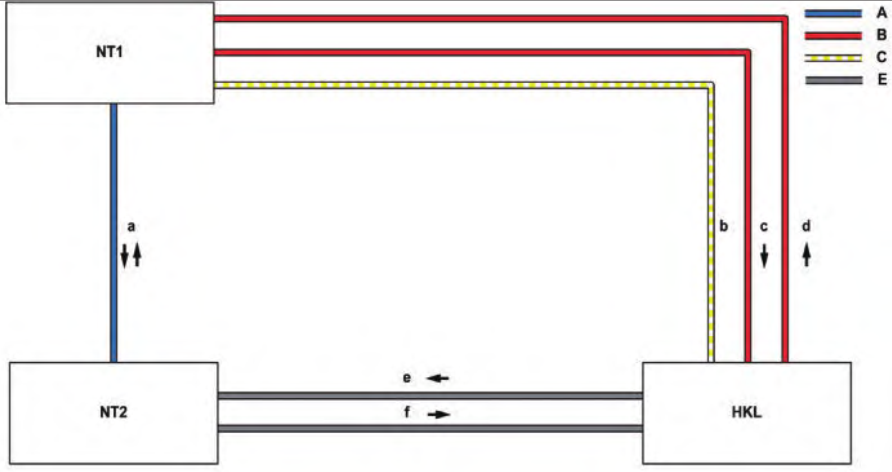

1. 低温加热阶段 。当车内温度较低,且暖风系统已启动时,PTC处于工作状态。此阶段冷却液的循环路径如下图所示。

▲图 NT1- 低温回路 1;NT2-低温回路 2;A- 冷管路;B- 暖 管 路;C- 通 风 管;E- 制冷剂管路;H- 加热阶段不使用此连接;I- 三通接头;1- 冷凝器;2- 冷却液温度传感器 ;3- 冷凝器下游换阀;4- 加热器芯子 ;5-PTC;6- 冷却液泵;7- 内部热交换器;8- 前部蒸发器切断阀;9- 热膨胀阀;10- 蒸发器;11- 电动压缩机;12- 制冷剂压缩机下游的压力和温度传感器。

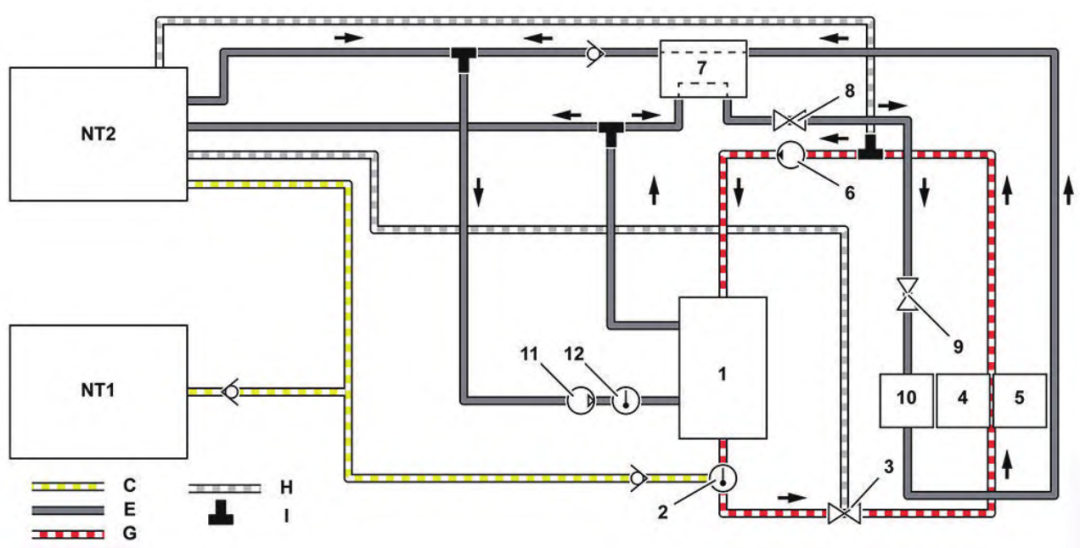

2. 预热阶段。当车辆正在进行预热,并且暖风系统也已打开,则PTC和加热器芯子均会处于工作状态,此阶段冷却液的循环路径如下图。 ▲图 NT1- 低温回路 1;NT2-低温回路 2;C- 通风管;E- 制冷剂管路;G- 散发,零件热量传递到加热器芯子;H- 加热阶段不使用此连接;I- 三通接头;1- 冷凝器;2- 冷却液温度传感器 ;3- 冷凝器下游换向阀;4- 暖风系统热交换器;5- PTC;6- 冷却液泵;7- 内部热交换器;8- 前部蒸发器切断阀;9- 热膨胀阀;10- 蒸发器;11- 电动压缩机;12- 制冷剂压缩机下游的压力和温度传感器。

▲图 NT1- 低温回路 1;NT2-低温回路 2;C- 通风管;E- 制冷剂管路;G- 散发,零件热量传递到加热器芯子;H- 加热阶段不使用此连接;I- 三通接头;1- 冷凝器;2- 冷却液温度传感器 ;3- 冷凝器下游换向阀;4- 暖风系统热交换器;5- PTC;6- 冷却液泵;7- 内部热交换器;8- 前部蒸发器切断阀;9- 热膨胀阀;10- 蒸发器;11- 电动压缩机;12- 制冷剂压缩机下游的压力和温度传感器。

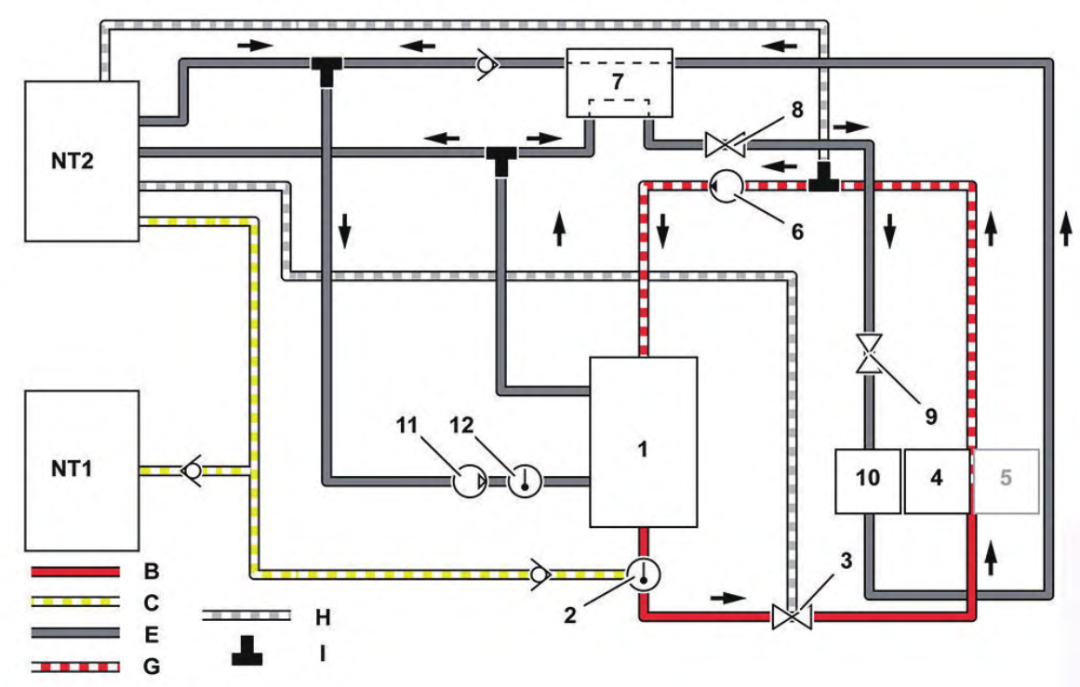

3. 车内温度保持阶段。当车内温度已处于空调的设定温度,此时仅有加热器芯子处于工作状态,为了保持维持设定温度,此阶段冷却液的循环路径如下图。

▲图 NT1- 低温回路 1;NT2- 低温回路 2;B- 暖管路;C- 通风管;E-制冷剂管路;G- 散发,零件热量传递到加热器芯子;H- 加热阶段不使用此连接;I- 三通接头;1- 冷凝器;2- 冷却液温度传感器;3- 冷凝器下游换向阀;4-暖风系统热交换器;5-PTC;6- 冷却液泵;7- 内部热交换器;8- 前部蒸发器切断阀;9- 热膨胀阀;10- 蒸发器;11- 电动压缩机;12- 制冷剂压缩机下游的压力和温度传感器。

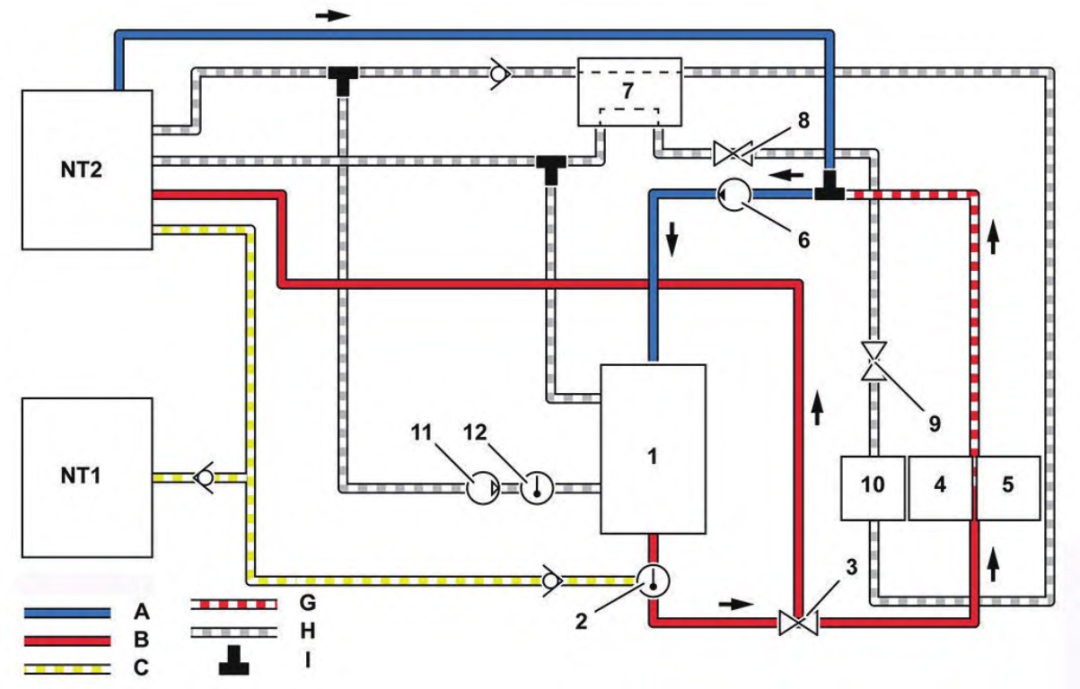

另外为了冷却加热回路,低温回路2的上游和下游冷却液管路会工作。此时水冷冷凝器下游的换向阀打开,并为低温回路2提供热冷却液。同时系统还会启用一根冷却液管路,以便将低温回路2中经过冷却的冷却液合并到冷却液泵上游的加热回路中,下图为冷却加热回路时的冷却液循环路径示意图。

▲图 NT1- 低温回路 1;NT2- 低温回路 2;A- 冷 管 路;B- 暖管路;C- 通风管;G- 散发,零件热量传递到加热器芯子;H- 冷却阶段不使用此连接;I- 三通接头;1-冷凝器;2- 冷却液温度传感器;3- 冷凝器下游换向阀;4- 暖风系统热交换器;5- PTC;6- 冷却液泵;7- 内部热交换器;8- 前部蒸发器切断阀;9- 热膨胀阀;10- 蒸发器;11-电动压缩机;12- 制冷剂压缩机下游的压力和温度传感器。

2. 奔驰热泵2.0系统

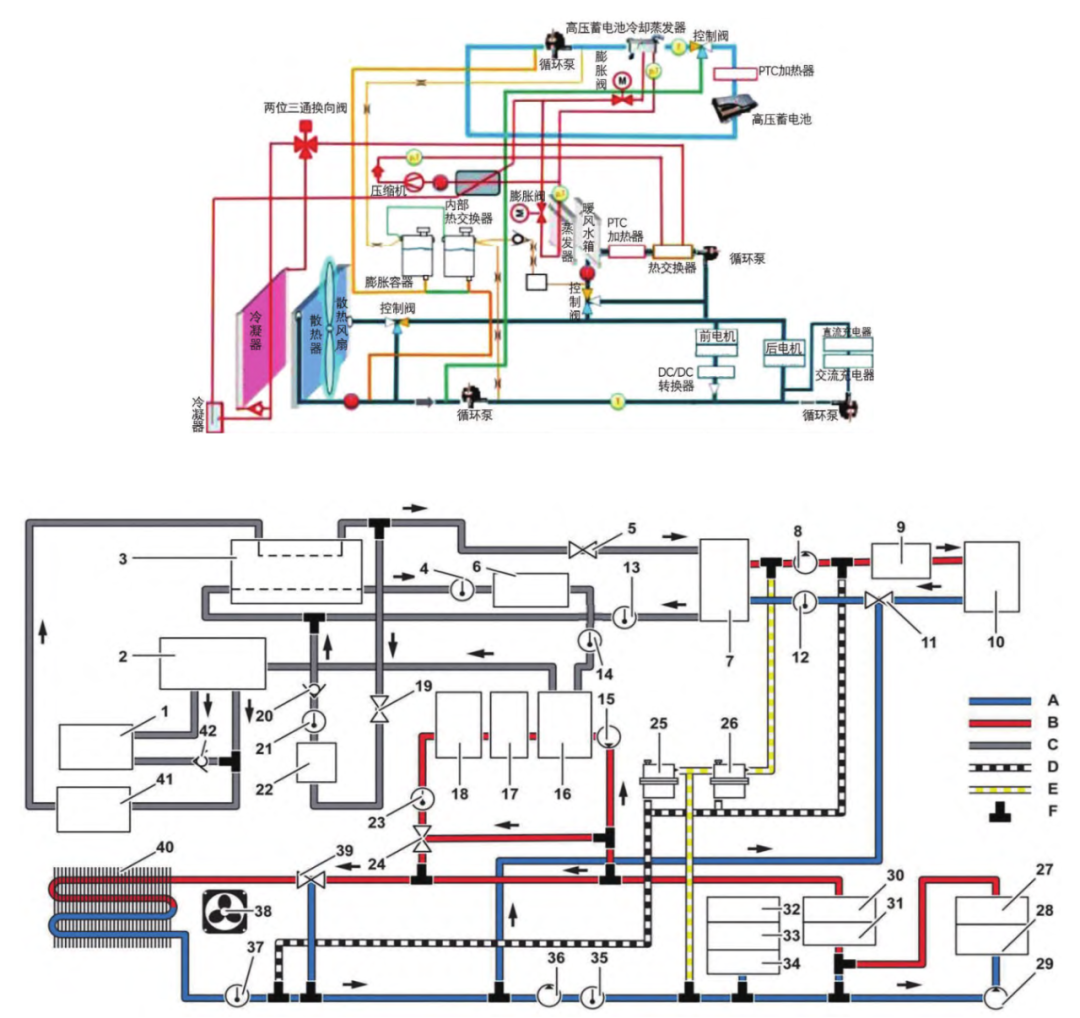

奔驰迭代的热泵2.0热管理系统,最早是在2023年开始在EVA2.0纯电平台车型上开始搭载的,相较于热泵1.0系统只能利用低温回路2利用余热进行车内加热,热泵2.0系统则是一个更为先进的间接式多功能热泵系统。搭载热泵2.0系统的EQE的冷却液回路示意图如下图。

▲图 EQE热泵2.0系统的冷却液回路 注:HKL- 车内加热回路;NT1- 电驱动冷却系统低温回路;NT2- 高压电池冷却低温回路;A- 冷管路;B- 暖管路;C- 通风管;E- 制冷剂管路;a-冷却液接头,NT1 和 NT2;b- 通风管,NT1和HKL;c- 冷却液管路,NT1 至加热回路;d- 加热回路,冷却液管路至 NT1;e- 加热回路,制冷剂管路至 NT2;f- 制冷剂管路,NT2 至加热回路。

奔驰EQE SUV车型的热泵2.0热管理系统部件整体的连接如下图所示。

▲图 1- 冷凝器;2- 控制阀 Y16/9;3- 内部热交换器;4- 压力和温度传感器B161/4;5- 膨胀阀 Y140/1;6- 电动压缩机 A9/6;7- 热交换器 ( 动力电池冷却蒸发器 chiller);8- 高压动力电池冷却装置低温回路冷却液泵 M43/15;9- 动力电池 A100;10- 高压正温度系数 (PTC) 加热器 N33/15;11- 控制阀 Y139/3;12- 温度传感器 B11/7;13- 压力和温度传感器 B161/1;14- 压力和温度传感器 B161/3;15- 冷却液泵 M43/15;16- 热交换器 ( 水冷式冷凝器 );17- 高压正温度系数 (PTC) 加热器 N33/14;18- 加热系统热交换器;19- 膨胀阀 Y148/4;20- 止回阀;21- 压力和温度传感器;22- 蒸发器;23- 温度传感器B11/24;24- 控制阀 Y139/9;25- 膨胀容器;26- 膨胀容器;27- 直流充电连接装置 N116/5;28- 动力电池交流充电器 N83;29- 冷却液泵 M43/4;30-后轴电机;31- 后轴电力电子控制单元 N147;32- 前轴电机;33- 前轴电力电子控制单元 N147/4;34- 直流 / 直流转换器控制单元 N83/1;35- 冷却液温度传感器 B11/6;36- 冷却液泵 M43/16;37- 温度传感器;38- 风扇;39- 控制阀 Y139/1;40- 散热器;41- 冷凝器;42-止回阀;A- 低温管路;B- 高温管路;C- 制冷剂管路;D- 冷却液回流管;E- 通风管;F- 连接件。

1.低温回路

跟热泵1.0系统一样,热泵2.0系统有两条低温回路,其中低温回路1专注于冷却电驱动部件,低温回路2则专注于动力电池的冷却与热管理。值得一提的是,低温回路1不仅冷却关键部件,还与车内的加热回路相耦合,实现了热能的有效利用。低温回路2通过调节阀与低温回路1相连,这一设计使得低温回路在特定条件下能够充当热泵的角色。这不仅允许电机的余热用于加热动力电池,反之动力电池的余热也能为车辆内部提供热量。

2. 加热回路

奔驰EQE的加热模式有8种模式,其中前5种模式下低温冷却器和主冷凝器均未参与工作。另外3种模式均为非热泵模式,适用于非寒冷的环境条件下,下面来一一梳理各种模式。

1. 加热回路1

在环境温度低于-20℃,且车辆长时间停放后,加热回路1启动。由于高压电池HT2和电传动系统HT1温度均极低,热泵效率大幅下降,此时PTC加热器N33/14成为车内供暖的唯一热源。这种工况下仅HKL车内加热回路工作,参与的部件包括PTC加热器N33/14、冷却液泵M43/15及控制阀Y139/9。尽管制冷剂压缩机热交换器有冷却液流过,但不进行热交换。此时为非热泵模式。

2. 加热回路2

加热回路2充分利用电传动系统NT1的余热进行供暖,必要时辅以PTC加热器N33/14增强供暖效果。参与控制的部件包括冷却液泵M43/4、M43/16,温度传感器B11/6,控制阀Y139/1和Y139/9等。同样制冷剂压缩机热交换器无热交换发生。此模式适用于高压电池HT2温度较低且电传动系统HT1温度较高的场景,同样为非热泵模式。

3. 加热回路3在加热回路3中,高压电池冷却低温回路NT2的热量与热泵模式下的制冷剂回路相结合,共同给车内供暖。PTC加热器N33/14作为增强系统按需启用。通过动力电池冷却蒸发器,高压电池冷却低温回路的热量传递给液态制冷剂使其蒸发为气态。随后气态制冷剂经电动压缩机压缩,进入制冷剂压缩机热交换器,与车内加热回路HKL的冷却液进行热交换,最终变回液态。此过程中制冷剂在控制阀Y16/9的引导下仅通过辅助冷凝器。此模式适用于高压电池HT2温度高而电传动系统HT1温度低的情况,为热泵模式。

4. 加热回路4

加热回路4结合了电传动系统(NT1)的余热与热泵模式下的制冷剂回路为车内供暖。电传动系统的高温部件释放的热量被冷却液吸收,随后在动力电池冷却蒸发器内与液态制冷剂进行热交换。制冷剂蒸发为气态后,经电动压缩机压缩,再通过制冷剂压缩机热交换器与车内加热回路的冷却液进行热交换。制冷剂在气态转为液态后,经控制阀Y16/9引导,仅通过辅助冷凝器,并由膨胀阀Y140/1控制流量返回动力电池冷却蒸发器。此模式适用于高压电池HT2温度低而电传动系统HT1温度高的场景,同样为热泵模式。

5. 混合加热模式加热回路3与加热回路4协同工作构成混合模式。在此模式下热泵系统不仅通过水冷式冷凝器加热车内空气,还通过蒸发器实现除湿功能。此模式利用电传动系统高温部件释放的热量,经热交换器传递给液态制冷剂,使其蒸发为气态。随后气态制冷剂经电动压缩机压缩,进入水冷式冷凝器与车内加热回路的冷却液进行热交换,最终冷凝为液态。在此过程中,制冷剂在控制阀Y16/9的引导下,绕过主冷凝器,仅通过辅助冷凝器,并分别经膨胀阀Y140/1和Y148/4控制流量,分别流向热交换器和蒸发器,实现车内空气的除湿与再加热。此模式特别适用于冬季雨雪等低温高湿环境,有效防止前风挡玻璃起雾,且电传动系统处于高温状态时效果更佳,属于热泵模式。

6. 智能气候控制在智能气候控制模式下,制冷剂回路负责车内制冷与除湿,同时电传动系统回路HT1与制冷剂通过水冷凝器进行热交换,冷却液则由低温冷却器进行冷却。液态制冷剂在蒸发器中吸收车内热量蒸发,经电动压缩机压缩后,通过制冷剂压缩机热交换器与车内加热回路HKL的冷却液换热,冷凝为液态。随后制冷剂在控制阀Y16/9的调控下,先通过主冷凝器,再经辅助冷凝器,最后经膨胀阀Y148/4控制流量返回蒸发器,完成车内空气的降温与除湿。同时电传动系统回路HT1与车内加热回路HKL相连,两回路中的冷却液热量均通过低温冷却器及迎面风和散热器风扇进行散热。

7. 高压电池调节在高压电池调节模式下,所有冷却液与制冷剂回路均主动参与工作。热交换器促进高压电池冷却低温回路NT2与制冷剂回路的热交换,制冷剂吸收NT2热量蒸发,经电动压缩机压缩后,在制冷剂压 缩 机 热 交 换 器 中与车内加热回路HKL的冷却液换热冷凝。随后制冷剂在控制阀Y16/9作用下,依次通过主冷凝器和辅助冷凝器,再经膨胀阀Y140/1控制流量返回热交换器。此外电传动系统回路HT1与车内加热回路HKL相连,两回路冷却液热量亦通过低温冷却器及风扇散热。此模式专为高压电池HT2温度过高时的调节设计。

8. 带高压电池调节的智能气候控制带高压电池调节的智能气候控制模式融合了智能气候控制与高压电池调节的特点,所有冷却液与制冷剂回路均全面参与。具体过程及特点与前述模式相似。

▲图 带高压电池调节的智能气候控制模式示意图

08.

总结

从上面几家的热管理系统可以看出,热管理系统方案逐步呈现出高效化,精细化,集成化的趋势。

高效化是指系统能耗成为整车热管理系统的重要衡量指标。通过合理的系统设计,高效的“热量搬运工”可以带来显著的能效提升。

精细化是指控制的精细化,新能源汽车对于热管理系统精准度要求大幅提高。动力电池热管理需要做到对温度的稳定精确控制,同时随着新能源汽车电机功率密度的提升及智能化程度提高带来的半导体器件功耗的增加,电驱及电子器件热管理的精准度也有更高的要求。

集成模块化是指通过合理的管路设计及排布方案,可以实现压降与换热损失的最小化,提升系统效率。同时,集中式的排布使得热管理系统平台化,有益于不同车型间的移植和标准化设计。协同集成式控制器后还能进一步优化整车线束与电子芯片,实现更精益的系统方案。

-

特斯拉Model Y热管理系统研究2023-11-05 6463

-

特斯拉电动汽车电池热管理系统详解2016-05-03 10031

-

大众信息娱乐系统介绍2019-07-17 3665

-

微型热管理和电源管理怎么解决散热设计的难题?2020-03-10 3009

-

电动汽车热管理系统和性能2021-04-23 3894

-

比亚迪VS特斯拉:谁才是“全球新能源汽车一哥”2023-02-10 1756

-

将液冷技术导入电池热管理系统中2018-08-24 5728

-

特斯拉初代和第二代热管理系统的简要分析2022-11-30 3539

-

特斯拉停止与比亚迪合作?比亚迪回应2023-03-14 2081

-

特斯拉Tesla热管理系统技术迭代分析2023-03-15 3882

-

特斯拉热管理技术发展趋势2023-05-24 2519

-

不同电芯热管理介绍2023-06-25 3712

-

特斯拉热管理系统研究报告2023-06-26 2554

-

官宣!小米汽车牵手蔚来、小鹏、理想2024-12-25 1401

-

汽车电芯的热管理设计2025-04-13 1005

全部0条评论

快来发表一下你的评论吧 !