视觉定位引导:芯片制造中的“精准之眼”

描述

在工业自动化领域,视觉定位引导技术正成为提升生产效率与产品质量的核心驱动力。通过将高精度机器视觉系统与工业机器人深度融合,该技术能够实现微米级定位和复杂操作的自动化执行,广泛应用于物料分拣、机器人搬运、引导加工等场景。

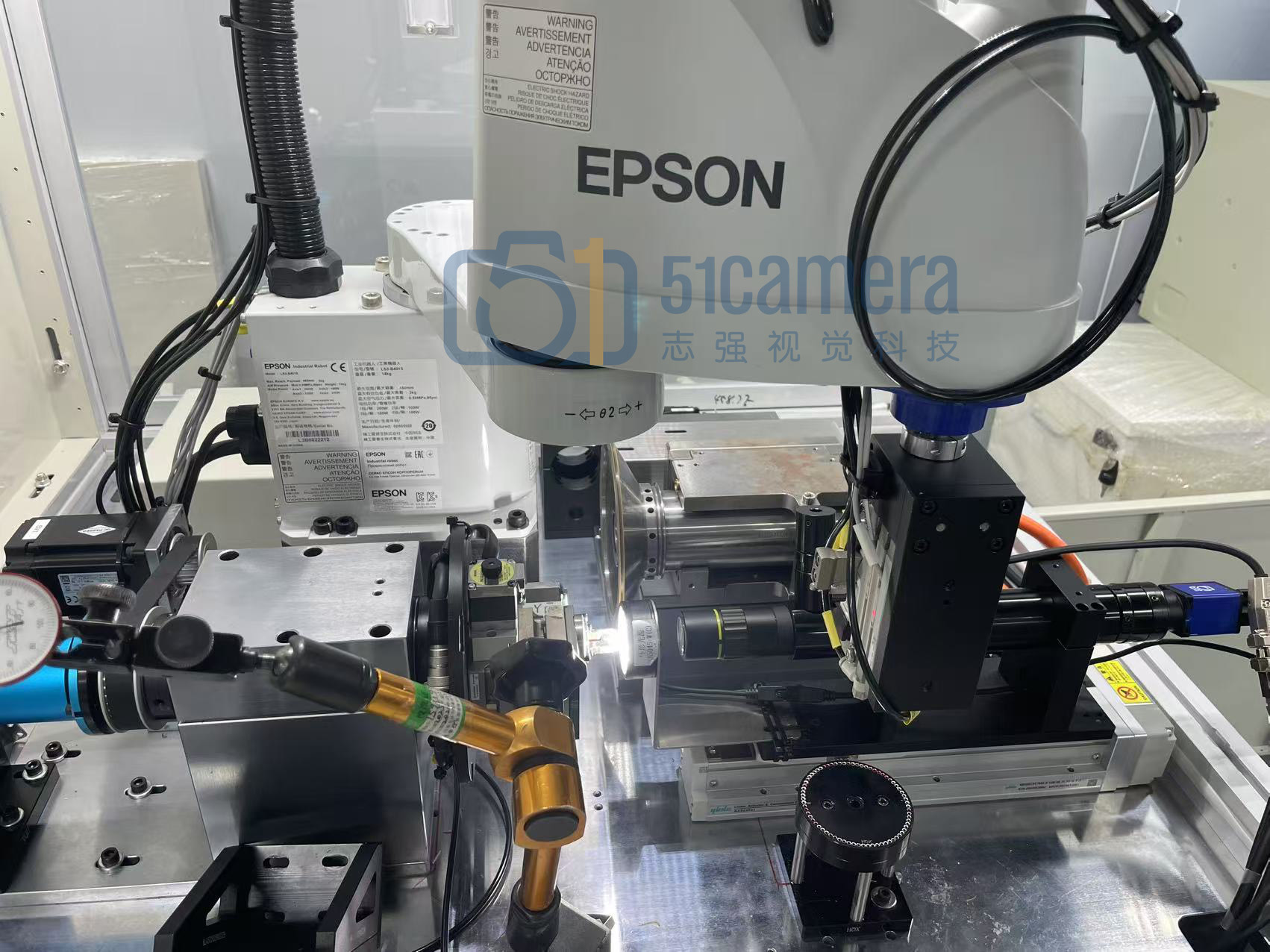

本案例将聚焦其在芯片制造中的典型落地案例——劈刀修磨,探讨视觉定位引导如何赋能高精度加工。

一、视觉定位引导的核心优势

视觉定位引导的本质,是通过工业相机与视觉算法获取物体的精准位置、姿态及尺寸信息,并将其实时传输给机器人控制系统,从而驱动高精度作业。其核心优势包括:

- 微米级高精度定位

结合高分辨率工业相机、亚像素定位算法与精密运动平台,可稳定实现1μm(0.001mm)级检测与定位精度。

- 适应性强

可处理不同形状、尺寸及材质的工件,适应复杂多变的生产环境。

- 效率与成本双提升

减少人工干预与经验依赖,缩短作业周期,降低人力与返工成本。

闭环质量控制:实时检测与误差补偿,确保生产过程持续稳定在目标精度内。

二、典型应用场景

1. 物料分拣

通过3D视觉系统识别传送带上不同类型的物料,并驱动机器人以最优路径抓取与分拣,显著提升物流与制造业分拣效率,降低误差率。

2. 机器人搬运

视觉引导系统可实时获取物体位置与姿态,动态调整抓取姿势与放置精度,确保在高速搬运中保持稳定性与准确性。

3. 精密加工引导

在机械加工领域,视觉定位引导可辅助机器人进行亚毫米甚至微米级的精密加工。例如芯片制造中的劈刀修磨,通过多点标定与自动路径规划,实现高精度研磨。

4. 3D视觉引导

在焊接、喷涂、点胶等工艺中,3D视觉技术可采集物体三维信息并指导机器人精准执行复杂轨迹。

三、视觉定位引导在劈刀修磨中的应用

在芯片封装过程中,劈刀是用于将金线、铜线等键合到芯片焊盘上的关键工具,其同轴度直接影响芯片的切割质量与封装可靠性。传统加工方式在精度与效率上均存在不足,如精度依赖人工经验、效率低、批次一致性差等。

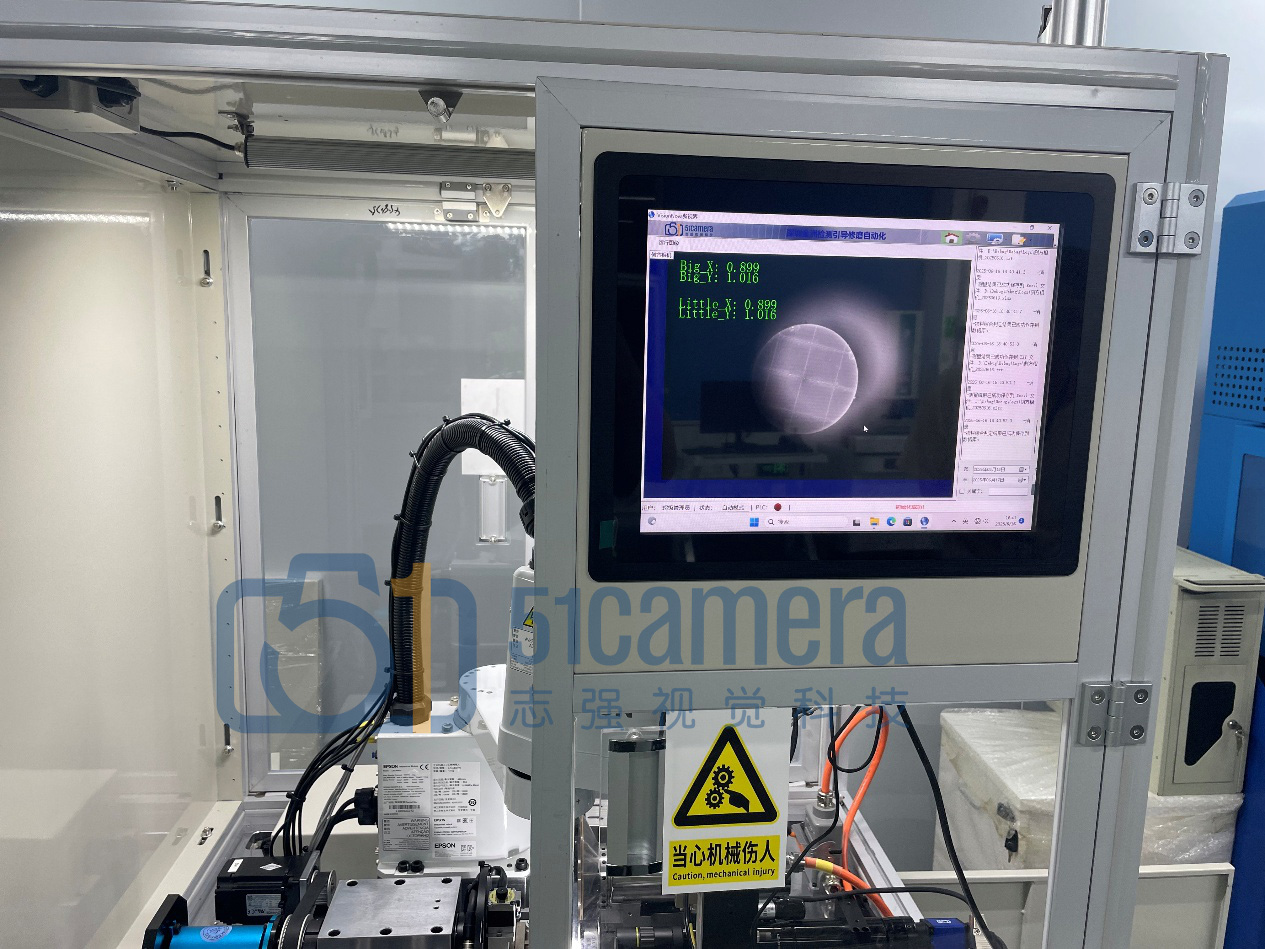

基于视觉定位引导与九点标定技术,我司开发了一套基于机器视觉引导的机器人修磨系统,实现了以下突破:

- 亚微米级对位与检测

在恒温、防震的生产环境下,系统利用机器视觉快速、精准地定位劈刀,可以实现1μm级刀片位置与姿态检测精度。

- 通过边缘检测与深度学习算法,自动识别刀刃磨损区域,生成最优修磨路径。

2. 九点标定提升同轴度

采用九点标定技术,对劈刀九个关键点进行标定,使修磨后的同轴度公差从±0.005mm提升至±0.003mm以内,使一次加工良率提升至接近100%。

- 这一改进使切割应力降低,芯片切割边缘裂纹率显著下降。

3. 批量良率与效率双提升

批量加工一次合格率稳定接近100%,废品与返工率几乎为零。

- 单件修磨时间由5分钟缩短至3分钟,效率提升40%。

- 成本优化

减少对专业人员依赖,人力成本降低约35%。

- 设备利用率和产能提升,进一步降低单位成本。

四、技术优势与产业背书

- 超高精度微米级定位:+0.003mm级加工精度,完全满足半导体制造要求。

- 军工级稳定运行:机器视觉核心部件结合成熟的视觉算法和运动控制软件,可在复杂环境下实现24小时不间断稳定运行。

- 易用性强:软件设计人性化,人机界面直观,普通操作员可在短期培训后独立作业。

- 成功率高:精准的视觉引导、实时误差补偿与闭环质量控制确保加工一次成功率接近100%,极大减少废品与返工。

- 产业验证:该系统搭载的软件已在苹果供应链的核心制程中稳定运行超十年,经过千万次批量生产验证,具备极高的可靠性与可复制性。

五、总结

视觉定位引导技术在劈刀修磨中的应用,不仅提升了加工精度与生产效率,还通过智能化、标准化手段减少了对人工经验的依赖,为半导体制造企业带来了显著的成本优势与质量保障。随着工业相机分辨率、视觉算法与运动控制技术的持续发展,这一技术将在更多高精密制造领域落地,包括晶圆检测、微电子封装、精密光学加工等,为工业自动化向更高精度、更高效率迈进提供有力支撑。

-

CCD机器视觉检测在激光加工行业的应用2020-09-15 2573

-

【HarmonyOS HiSpark AI Camera】视觉定位2020-11-23 780

-

深圳CCD视觉检测定位系统有什么特点?2021-10-09 1086

-

四元数数控:深圳机器视觉引导定位是什么?2021-11-24 582

-

四元数数控:深圳CCD机器视觉检测定位系统在激光加工里的应用?2021-12-14 1244

-

CCD视觉定位系统在紫外激光打标机上的应用2022-03-08 1791

-

智造之眼®机器视觉飞拍,助力企业智造!2022-05-18 3266

-

智造之眼丨在线冲压机CCD视觉应用2022-08-05 2047

-

智造之眼®印刷标签数字模切视觉应用2022-11-02 1446

-

智造之眼®深入3D视觉应用2023-01-03 1535

-

智造之眼丨飞拍联合定位贴合2023-06-12 2233

-

浅谈激光焊接定位引导2023-09-18 1257

-

智造之眼丨激光焊接定位引导2023-10-21 1263

-

激光焊接视觉定位引导方法2024-05-28 1257

-

焊接机器人视觉定位:精准制造的核心技术2024-12-29 915

全部0条评论

快来发表一下你的评论吧 !