对比AGV和协作臂,为什么要选择复合机器人?有哪些场景和优势

描述

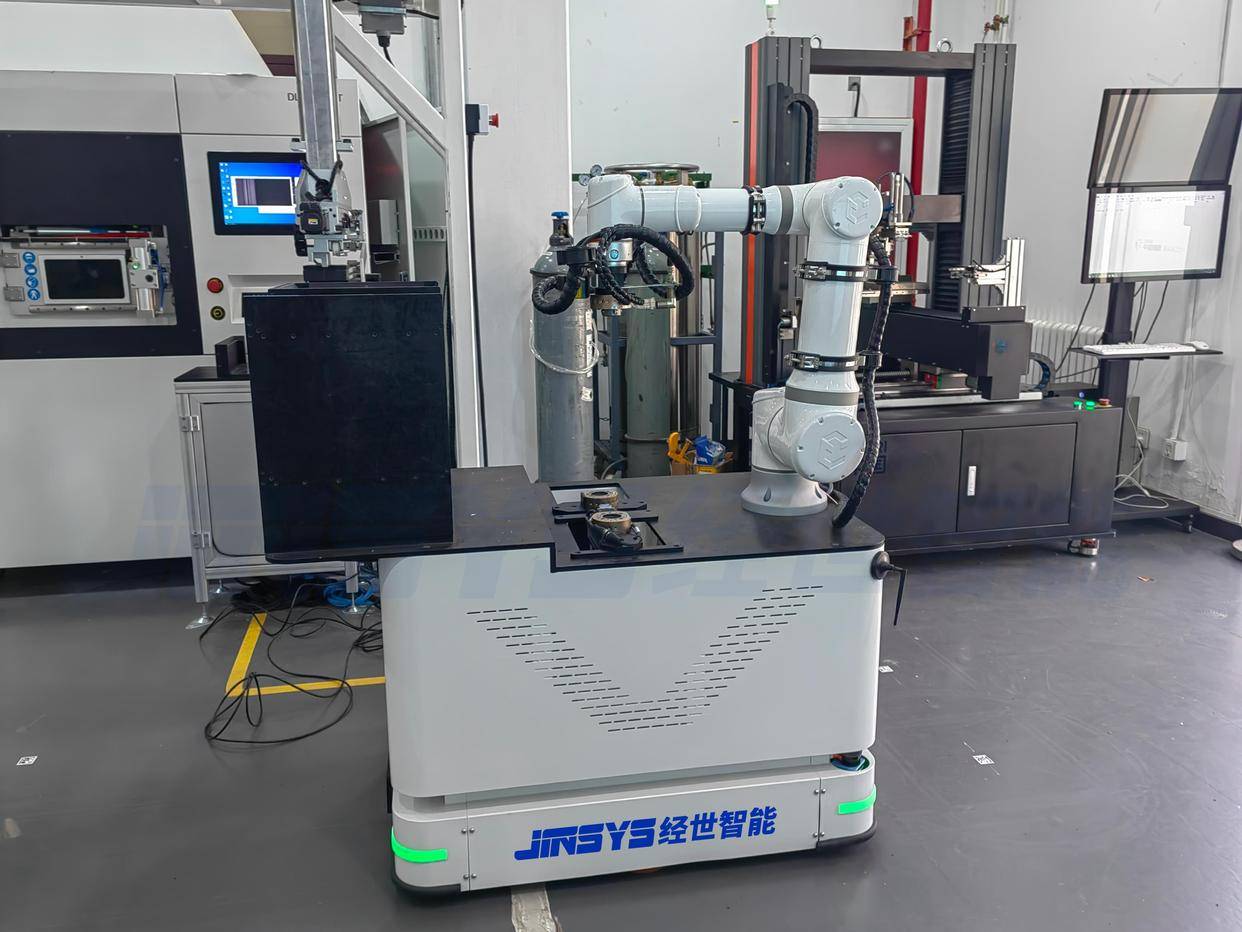

AGV往往只能完成货物搬运和运载,协作臂只能完成固定工位的抓取动作,而复合机器人作为2种设备的结合体,在以下场景中具有典型优势:

一、复合机器人的典型应用场景

1、多工序柔性产线

3C电子小批量生产:单台复合机器人同步完成物料搬运(AGV功能)+电路板插件/上下料(机械臂功能),换线时间从2小时缩短至15分钟

汽车零部件多机台协作:自主穿梭于多台CNC设备间,实现“取料-上料-转运-检测”全流程闭环

2、高危等特殊环境

危化品实验室:安全搬运腐蚀性试剂,高辐射实验室上下料

高温铸造车间:耐热底盘(-30℃~80℃)替代人工进行模具上下料

3、仓储物流升级

智能立库“货到人”:复合机器人直接完成货架取货→分拣→包装,较传统AGV+人工分拣效率提升300%

4、运维服务场景

变电站设备巡检:机械臂操作仪表盘+AGV移动定位,替代人工高危检查

典型案例:某汽车厂发动机装配线部署后,通过复合机器人同步完成缸体搬运与螺栓拧紧

5、保密涉密档案存取

智慧档案室:复合机器人替代人工,完成档案的存取,确保无人化管理,满足保密需求。

⚡ 二、对比AGV/协作机器人的三重优势

技术优势详解:

1、打破空间割裂

AGV与机械臂分体作业时,需多次定位对接(误差叠加达±3mm),复合机器人通过一体化控制算法消除通讯延迟,定位精度提升至±0.5mm。

2、动态环境适应性

搭载多传感器融合系统(激光雷达+3D视觉+IMU),在倾斜1°地面仍保持亚毫米级操作精度,适用老旧厂房,降低改造成本。

3、柔性生产响应

模块化末端工具(电爪/吸盘)15分钟快速切换,支持单日处理十几种不同订单。

TCS移动机器人调度系统实现数十台机器人集群调度,订单响应速度大幅提升。

三、企业选型建议(按场景优先级)

- 多品种小批量-->选复合机器人(快速选型 柔性灵活)

- 搬运+设备上下料复合场景-->选复合机器人(一步到位,节省成本)

- 高危/高洁净/高温等复杂环境 -->选复合机器人(替代人工作业替代、环境适应强)

- 单一物料转运 -->选AGV(成本更低)

- 固定工位装配-->选协作机器人(精度更高)

总结

复合机器人通过 “移动AGV+机械臂+视觉系统” 三位一体融合,成为解决 跨工序协同、高危作业、柔性混线 场景的最优解。相较于单一功能设备,其核心价值在于:

✅ 空间解放:突破固定工位限制,作业覆盖半径提升至50米

✅ 功能重构:单台设备完成“感知-决策-执行”全链条

✅ 投资优化:较分体式方案节省25%-40%成本,回收周期<1年

——经世智能具身智能复合机器人技术在行业处于领先水平,突破了复合机器人在移动上下料场景中的重复定位精度等技术瓶颈。经世智能创新突破复合机器人车身姿态动态补偿技术,自主研发了复合机器人一体化控制系统和MCR-Master复合机器人操作系统,综合重复定位精度达到行业领先的±0.5mm,将部署时间缩短至24小时,具备强大的市场竞争优势。服务了国家电网、钢铁研究总院、富士康、南瑞集团等国家及行业重点企业,山东大学、湖南大学、安徽省农业科学院、某部队等国内重点高校、科研院所及军工单位,得到了客户的广泛认可。产品广泛应用于3C电子、半导体、CNC、智慧档案室、智慧实验室等领域。

-

为什么未来智能工厂建设要大范围选择复合机器人?2025-11-28 1715

-

复合机器人在工厂上下料场景中的优势是什么?2025-11-27 1106

-

复合机器人对比传统AGV和机械臂的优势何在?2025-11-21 1289

-

CNC行业|复合机器人CNC上下料及自动换刀解决方案2025-08-13 1762

-

智慧档案库房|经世智能复合机器人档案存取与转运解决方案2025-08-12 763

-

复合机器人抓取精度的影响因素及提升策略2025-04-12 827

-

复合机器人仓库搬运方案2024-08-09 1220

-

复合机器人:下一代工业机器人2023-06-12 4042

-

复合机器人优势尽显,发展空间无限!2022-02-20 2174

-

20天20台复合机器人进厂,斯坦德机器人用实力演绎「斯坦德速度」2021-08-12 901

-

从复合机器人到移动协作机器人2020-10-10 4317

-

AGV+协作机器人解析2020-07-17 3820

-

复合机器人的应用优势有哪些2020-03-23 3638

-

机器人、协作机器人和移动机器人,你分的清楚吗2018-10-30 3990

全部0条评论

快来发表一下你的评论吧 !