锂离子电池极片的压延和分切技术解析

描述

在锂离子电池的生产流程中,极片的制备是核心环节,而压延与分切作为极片成型的关键工序,直接决定了电池的性能、安全性和生产效率。下文美能锂电将结合行业技术积累与前沿研究,详细解析这两项技术的工艺要点、设备类型。

锂离子电池压延技术

Millennial Lithium

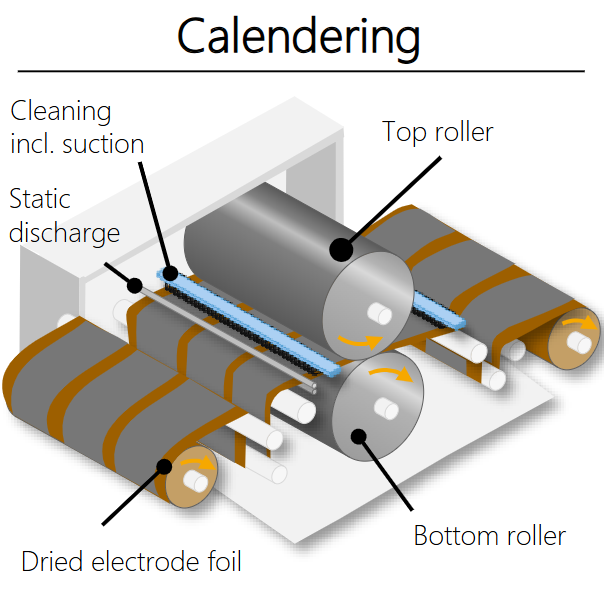

锂离子电池极片的压延示意图

1. 压延工艺原理

压延是通过一对相向旋转的辊筒对涂覆后的极片进行挤压,实现活性物质层的致密化,形成具有特定厚度、孔隙率和附着力的电极箔。其核心目标是:

提升离子传导效率:通过控制孔隙率优化电解液浸润性;

增强机械强度:确保极片在后续加工中不易破损;

均匀导电网络:使活性物质与导电剂、黏结剂紧密结合。

2. 压延工艺流程

预处理:涂覆后的极片(铜箔/ 铝箔基底)经静电消除和毛刷 / 气流清洁,去除表面杂质;

辊压致密化:上下辊筒以精确线压力(最高达2500 N/mm)挤压极片,通过辊筒转速差(可选)进一步调整涂层结构;

收卷与检测:辊压后的极片经清洁后收卷为母卷,同步检测厚度均匀性和表面质量。

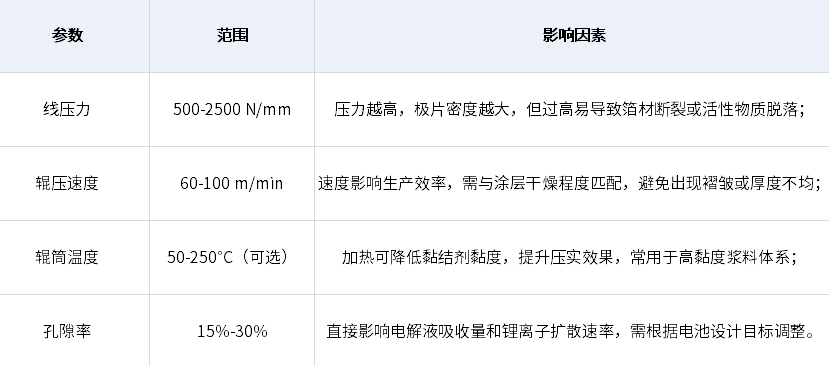

3. 压延工艺参数

4. 压延设备类型

传统辊压机:采用固定间隙辊筒,适用于常规极片生产,投资成本约6-12 百万欧元(10 GWh 产能规模);

伺服压延机:配备在线厚度检测和伺服控制系统,可实时调整辊距,精度达±1μm,适合高镍正极等精密需求。

锂离子电池分切技术

Millennial Lithium

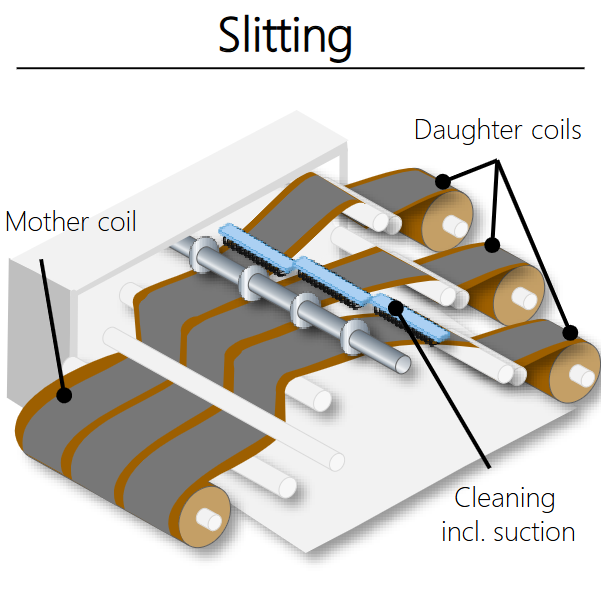

锂离子电池极片的压延示意图

1. 分切工艺原理

分切是将宽幅极片母卷切割为若干窄幅子卷,其精度直接影响后续叠片/ 卷绕的对齐度和电池短路风险。其核心目标是:

尺寸精度控制:切割宽度公差±150-±250μm,满足不同电芯设计(如 pouch、圆柱、棱柱形)的极耳间距要求;

边缘质量优化:减少毛刺(<50μm)和粉尘,避免刺穿隔膜引发内短路;

高效分切路径规划:根据产能需求选择单刀或多刀分切,提升材料利用率。

2. 分切方案

机械分切

圆刀:适用于高速连续分切(切割速度80-150 m/min),磨损后可重磨,成本较低;

直刀:用于高精度定长切割,如极耳成型前的预分切;

工艺要点

刀具间隙需精确匹配极片厚度(通常为材料厚度的10%-15%),并配备吸尘系统收集碎屑。

激光分切

技术优势

无接触切割:避免机械应力导致的极片变形,适合超薄箔材(<10μm)和硅基负极等敏感材料;

边缘光滑:热影响区小(<100μm),减少毛刺和活性物质脱落;

局限性:设备投资高(较机械分切高30%-50%),且需处理激光汽化产生的烟雾(需配套废气处理系统)。

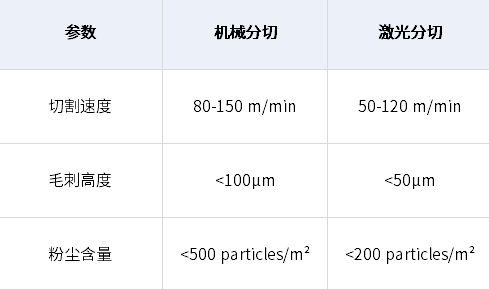

3. 分切工艺参数

压延与分切工艺的协同优化

Millennial Lithium

母卷张力控制:压延收卷时需保持恒定张力(50-100 N),避免分切时出现卷材褶皱;

清洁度管理:压延后的极片表面若残留碎屑,可能导致分切刀具异常磨损,需在分切前增加超声波清洁工序;

工艺参数联动:高压实密度的极片(如> 3.0 g/cm³)在分切时易产生应力开裂,需降低切割速度并增大刀具间隙。

压延与分切的技术工艺直接决定了电芯的能量密度、循环寿命和安全性。随着高镍化、硅基化、固态化等技术趋势的推进,行业对这两项工艺的要求将不断提升 —— 从单纯的尺寸控制转向与材料特性、设备智能化的深度协同。未来,美能锂电将持续探索前沿领域的工艺创新,以技术突破驱动锂电产业向更高能量密度、更长循环寿命、更低碳排放的方向演进。

-

锂离子电池的原理与材料全解析2025-08-14 2965

-

锂离子电池极片分切工艺介绍2025-08-05 1208

-

锂离子电池充电的问题2023-02-04 2730

-

《锂离子电池材料解析》pdf2022-02-07 3004

-

锂离子电池极片电阻测试是新颖且有应用前景的评估方法2020-12-31 8767

-

锂离子电池主要有哪些类型2020-11-03 3346

-

锂空气电池未来或击败锂离子电池2018-10-09 2233

-

锂离子电池的制造概述2017-02-27 4506

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 4775

-

锂离子电池的基本组成及关键材料2013-07-03 4225

-

锂离子电池的性能2013-06-13 5493

-

聚合物锂离子电池的构成2013-06-06 3352

-

锂离子电池的设计2013-05-20 3411

-

锂离子电池的类型2013-05-17 4973

全部0条评论

快来发表一下你的评论吧 !