锂离子电池电芯生产全工艺链 | 关键技术与参数解析

描述

锂离子电池作为新能源领域的核心技术,其生产工艺的精细化与创新能力直接决定了电池的性能、成本与安全性。本文系统梳理了从电极制备到电芯终检的全流程技术。锂离子电池电芯生产分为三大环节:电极制造、电芯装配、电芯后处理。

电极制造

Millennial Lithium

1. 配料与混合:

正极采用“高镍三元材料(Li (NiMnCo) O₂,95%)+ 导电碳(1%)+PVDF 黏结剂(4%)” 体系,以 NMP 为溶剂;负极以 “石墨(95%)+CMC/SBR 复合黏结剂(4%)” 为主,搭配去离子水溶剂。混合过程需通过真空环境(防氧化)与 20-60℃温控,实现浆料均匀性(粒径 < 50μm)与低气泡率(影响涂布质量)。

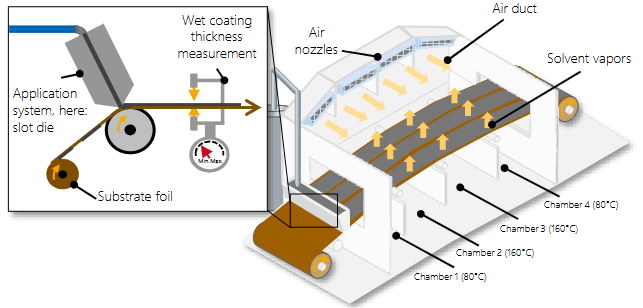

涂布与干燥工序图

2. 涂布与干燥:

狭缝涂布头以±2% 的厚度精度将浆料涂覆于铜 / 铝箔(分别对应负 / 正极),随后通过多段式干燥隧道(温度 50-160℃,风速 1-5 m/s)蒸发溶剂。创新方向如激光干燥(缩短设备长度 30%)与红外辅助加热(能耗降低 15%)正在颠覆传统对流干燥模式。

3. 干电极工艺:

区别于传统湿法,干电极工艺通过辊压直接将粉体压实于集流体,省去溶剂回收环节,设备投资减少20% 且能耗降低 40%。目前该技术已进入中试阶段(TRL 6-7),但面临极片附着力不足(需优化辊压压力至 2000 N/mm)与产能限制(当前速度 < 50 m/min)等挑战。

电芯装配

Millennial Lithium

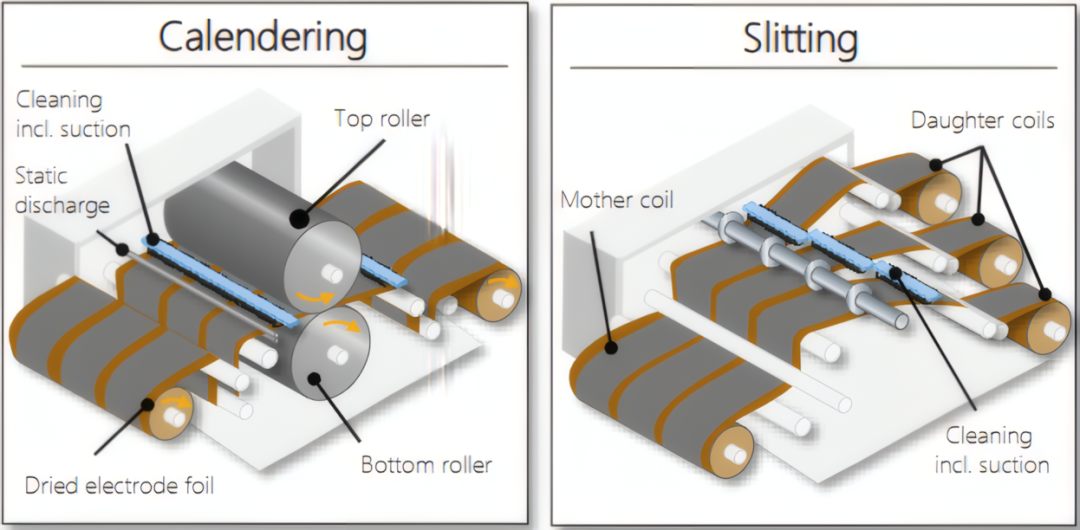

极片分切工序图

1. 极片分切与叠片:

激光分切以±200μm 精度切割极片,搭配 CCD 视觉检测系统剔除边缘毛刺(高度 < 50μm)。叠片环节中,Z 型折叠工艺通过真空吸盘实现 ±100μm 定位精度,单工位产能可达 3600 片 / 小时;卷绕工艺则更适用于圆柱电芯(如 18650 型),通过张力控制(误差 < 5%)避免极片褶皱。

2. 封装工艺

软包电池:铝塑膜通过热封(温度180-220℃,压力 0.2-0.5 MPa)形成三边密封,极耳超声波焊接(频率 20-40 kHz)接触电阻 < 5 mΩ。

圆柱电池:不锈钢壳体与极耳通过激光焊接(功率2-5 kW)密封,绝缘环厚度公差 ±50μm 以防止短路。

电芯后处理

Millennial Lithium

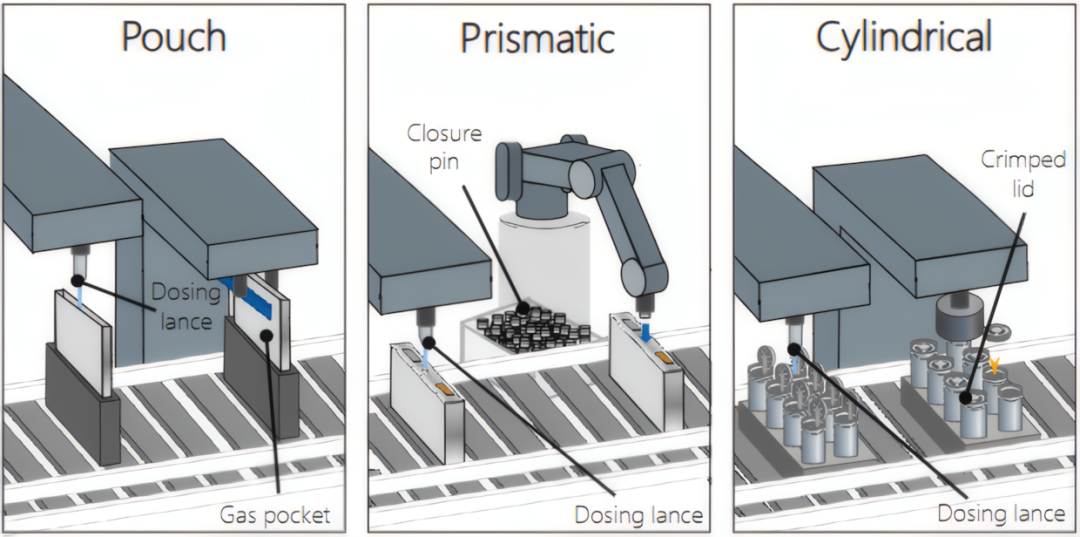

电芯注液图

注液与化成

注液工序在露点<-40℃的干燥室进行,通过定量泵(精度 ±0.1%)注入六氟磷酸锂(LiPF₆)电解液,随后以 “负压浸润 + 正压循环” 工艺(压力范围 - 800 至 + 150 mbar)确保电解液渗透至电极微孔。化成过程通过恒流恒压充电(0.1C→4.2V)形成 SEI 膜,该环节能耗占全流程 30% 以上,优化充电曲线可缩短时间 20%。

老化与终检

电芯在30-50℃环境下老化 2-3 周,通过OCV监测自放电率(标准:<5 mV / 周)。终检包含脉冲测试(内阻精度 ±1%)、氦质谱检漏(泄漏率 < 1×10⁻⁹ Pa・m³/s)与容量分级,不合格品通过 X 射线成像追溯缺陷(如极片错位、隔膜褶皱)。

锂离子电池电芯生产的技术创新与趋势

Millennial Lithium

材料创新:高镍正极、硅基负极(Si/C)、金属锂负极提升能量密度;多层隔膜减薄封装重量。

工艺创新:干电极涂布、激光分切、智能叠片缩短周期;无极耳设计(如特斯拉)减少接触电阻。

环保方向:溶剂回收、连续化生产降低能耗与成本。

从电极浆料混合到电芯终检,每道工序的优化都可能颠覆电池性能。未来,通过精准参数控制与在线检测,可持续提升电池生产的良率与性能,推动新能源产业高质量发展。

-

锂离子电池的电芯设计流程及考虑因素2025-08-28 1308

-

锂离子电池的原理与材料全解析2025-08-14 2535

-

锂离子电池保护IC定义和工作原理2022-03-22 7805

-

软包锂离子电池封装技术2021-04-19 2772

-

锂离子电池的的原理、配方和工艺流程2021-04-07 4695

-

锂离子电池的制作工艺与工作原理是怎样的2021-03-01 5347

-

锂离子电池主要有哪些类型2020-11-03 3330

-

锂离子电池的制造概述2017-02-27 4464

-

锂离子电池厂家推荐分享2017-01-05 5267

-

锂离子电池的基本组成及关键材料2013-07-03 4215

-

锂离子电池的性能2013-06-13 5478

-

锂离子电池的设计2013-05-20 3403

-

锂离子电池的类型2013-05-17 4959

-

固态锂离子电池生产工艺步骤2009-10-30 3781

全部0条评论

快来发表一下你的评论吧 !