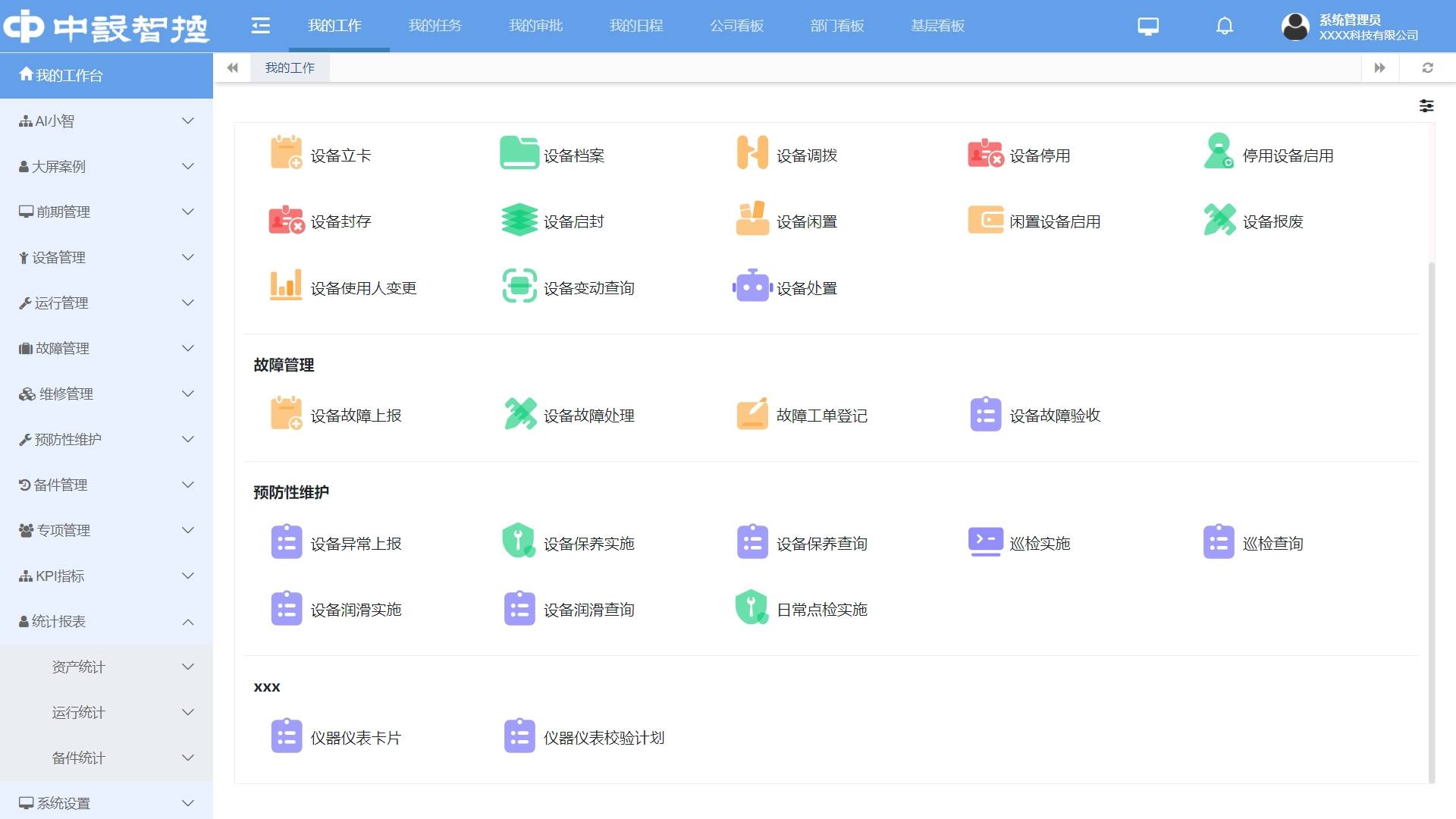

设备管理系统选型指南:关键功能盘点(制造业为例)

描述

在制造业数字化转型中,设备管理系统已从“辅助工具”升级为“生产中枢”。一套适配的系统能将设备综合效率(OEE)提升15%-20%,而选型偏差可能导致70%的功能闲置。结合制造业生产特性与头部企业实践,以下关键功能需重点考量 —— 它们不仅决定系统能否解决实际痛点,更影响企业长期的降本增效空间。

一、全生命周期台账:从“碎片化记录”到“动态数字孪生”

设备台账是系统的基础,但其价值远不止“电子档案”。传统 Excel 台账常出现“型号重复录入”“维修记录滞后”等问题,某汽车零部件厂曾因台账信息错误导致备件错发,停机 4 小时损失超 30 万元。

核心功能要求:

- 全流程数据贯通:覆盖设备采购、验收、安装、调试、运行、维修、报废全阶段,支持扫码关联图纸、说明书等附件。

- 动态状态同步:设备 “运行 / 停机 / 维修” 状态实时更新,与生产计划系统联动(如停机时自动调整排产)。

- 多维度标签管理:按 “车间 / 产线 / 供应商 / 故障类型” 等标签分类,支持交叉筛选(如 “筛选 A 供应商近 3 个月出现过轴承故障的设备”)。

实践参考:中设智控为某知名电子通讯企业部署的系统中,台账模块与生产车间的传感器联动,设备运行参数(如温度、转速)每5分钟自动更新至台账,维修人员通过台账可直接调阅近30天的状态曲线,故障溯源时间从2小时缩短至15分钟。

二、预防性维护引擎:从“经验驱动”到“数据驱动”

维护计划不合理是制造业的普遍痛点:过度维护会导致非必要停机(某家电厂每月因 “计划保养” 停机损失超 50 万元),维护不足则会引发突发故障。预防性维护引擎是系统的“大脑”,直接决定维护效率。

核心功能要求:

- 动态计划生成:基于设备运行数据(如开机时长、负载率)自动调整保养周期,而非固定 “每月一次”。

- 智能任务派发:按 “维修人员技能标签 + 设备位置 + 任务紧急度” 自动派单,支持手机 APP 推送。

- 故障预警与溯源:通过振动、温度等数据预判潜在故障,关联历史维修案例给出解决方案。

实践参考:某上市企业制造基地引入中设智控系统后,其新能源车间的电池装配线设备采用 “运行时长 + 良品率” 双维度触发保养计划 —— 当设备连续运行超 80 小时且良品率波动超 2% 时,系统自动生成保养任务,并匹配 “擅长电池设备调试” 的维修人员,使非计划停机时间减少 40%,单次维修成本降低 25%。

三、备品备件管理:从 “库存迷宫” 到 “精准供需匹配”

备件管理是成本控制的关键。某重型机械厂曾因 “怕缺货” 囤积备件,库存资金占用超 800 万元,而实际常用备件仅占 30%;另一电子厂则因备件不足,导致贴片机故障后等待 3 天,损失订单 120 万元。

核心功能要求:

- 智能库存预警:结合设备故障率、备件消耗频率自动计算安全库存,低于阈值时推送补货提醒。

- 全链路追溯:记录备件采购、入库、领用、报废信息,支持 “扫码查来源”(如某批次轴承适配哪些设备)。

- 多级仓库联动:总部仓、车间仓、线边仓数据实时同步,避免 “甲地缺货、乙地积压”。

实践参考:中设智控系统在某家电制造企业的应用中,通过分析近 2 年的备件消耗数据,将易损件的库存周转率提升 35%。当某条产线的电机碳刷剩余量低于 5 组时,系统自动向采购部推送 “需补充适配型号” 的提醒,并关联最近的 3 家供应商报价,使备件库存资金减少 280 万元。

四、数据采集与分析:从“人工抄表”到“智能决策”

制造业设备数据分散在 PLC、传感器、人工记录中,传统模式下 “数据孤岛” 严重。某食品厂曾安排 3 名员工轮班抄录杀菌设备温度数据,不仅耗时,还因漏记导致批次质量追溯困难。

核心功能要求:

- 多源数据接入:支持对接 PLC、SCADA 系统,兼容振动、温度等传感器信号,支持人工 APP 录入。

- 实时监控与报警:异常数据(如温度超标)实时弹窗 / 短信报警,自动关联应急预案。

- 可视化报表:生成 OEE、故障率、维护成本等核心指标看板,支持按日 / 周 / 月对比分析。

实践参考:中设智控系统在某电梯制造企业的应用中,通过物联网模块接入电梯运行数据(如运行次数、门机电流),结合维护记录生成 “故障类型分布图”,发现某型号电梯的门机故障占比达 60%,推动技术部门针对性优化设计,使该型号故障率下降 52%。

五、扩展性与集成能力:从 “单一工具” 到 “生态中枢”

制造业已有ERP、MES、WMS等系统,设备管理系统若无法集成,会沦为“信息孤岛”。某整车厂曾因设备系统与MES 数据不通,导致“设备已停机但生产计划未调整”的矛盾,影响交付效率。

核心功能要求:

- 开放接口:支持与 ERP(如 SAP)、MES、财务系统对接,实现数据双向流转(如维修成本自动同步至财务)。

- 模块化设计:可按需选择功能模块(如中小型企业先上 “台账 + 维护”,后期增购 “数据分析”)。

- 全球化适配:支持多语言(如中英双语)、多地区部署,满足跨国企业的统一管理需求。

实践参考:某电子通讯企业在全球布局多个生产基地,中设智控系统通过开放接口与该企业的全球基地ERP系统对接,实现中英文双语切换,海外工厂员工可直接用当地语言查看设备数据,同时总部能实时汇总各基地的OEE指标,支撑全球化决策。

六、选型避坑指南:从 “功能堆砌” 到 “场景适配”

- 拒绝 “大而全”,聚焦核心痛点:中小型企业优先解决 “台账混乱 + 维护滞后”,无需一开始购买 “AI 预测” 等高阶功能;重资产企业(如钢铁、化工)则需强化 “数据采集 + 预警” 功能。

- 重视易用性,降低培训成本:一线操作工人(如维修师傅)更习惯简单直观的界面,中设智控等系统的移动端 APP 采用 “扫码操作 + 步骤指引” 设计,使培训周期从 1 周缩短至 2 天。

- 考察行业经验,避免“通用陷阱”:不同行业设备特性差异大(如食品设备注重清洁维护,汽车设备注重精度校准),选择有同行业案例的系统可减少适配成本。

制造业设备管理系统的选型,本质是 “用数字化工具重构设备管理逻辑”。无论是全生命周期台账的动态化、预防性维护的数据化,还是备件管理的精准化,核心都在于解决“信息断层”、“效率低下”、“成本失控”等实际问题。中设智控等深耕行业的系统厂商,通过将 ACCM 理论与制造业场景结合,已帮助众多企业实现“设备不等人、维护不盲目、成本可控制”的管理目标 —— 这正是选型时最应关注的价值所在。

-

制造业设备管理痛点多?这套方案适配产线、机床全场景2025-09-08 509

-

RFID在制造业工具柜管理中的应用 —— 提升工厂运营效率的关键2025-08-25 544

-

设备管理系统对制造业的重要性体现在哪些方面?2025-01-21 707

-

设备管理系统选型指南:国产工业软件引领行业新方向2024-11-15 1384

-

设备管理的五个基本内容2024-06-17 1387

-

制造业应用TPM设备管理系统的重要性及价值2024-04-25 1417

-

制造业生产管理系统有哪些 制造业生产管理系统有哪些功能组成2024-02-05 3801

-

面向预测性维护的制造工业设备管理系统2021-04-23 1245

-

释放制造业IoT价值的关键是什么2020-08-03 1885

-

2017全球先进制造业博览会2017-03-04 2447

-

2017先进制造业博览会(上海)2016-10-25 2671

-

中国“互联网+制造业”高峰论坛2016-08-15 3656

-

智能制造是制造业未来主攻方向2015-11-17 8804

-

急速发展的中国LED制造业:产能是否过剩?2010-11-25 3620

全部0条评论

快来发表一下你的评论吧 !