普迪飞制造业高级洞察解决方案(AIM):以机器学习(ML)重构生产效能,解锁工业 4.0 落地新路径

描述

在工业 4.0 浪潮席卷全球的当下,如何将大数据与前沿技术转化为实打实的生产效益,成为制造业企业突破增长瓶颈的关键。普迪飞(PDF Solutions)凭借数十年深耕制造与测试领域的经验,融合大数据基础设施与机器学习技术,推出制造业高级洞察方案(AIM),为企业量身定制智能化解决方案,助力其在高产量生产环境中实现效率跃升、成本优化与质量升级。

数十年验证的智能系统:从数据到决策的无缝衔接

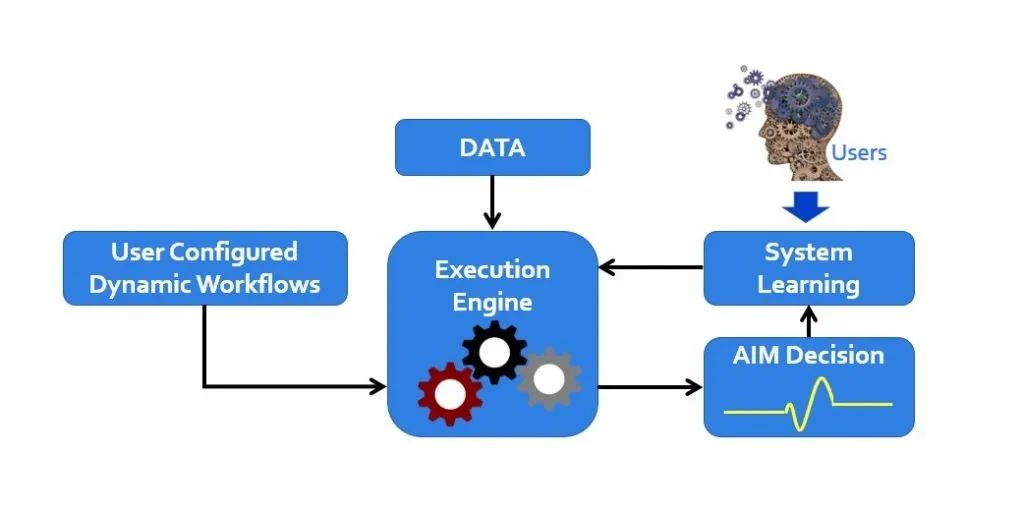

制造业高级洞察(Advanced Insights for Manufacturing,简称 AIM)解决方案并非纸上谈兵,而是一套经过十多年高产量生产验证的 “实战型” 系统。它以可配置的知识体系为核心,通过持续学习生产数据与用户输入,在海量制造场景中快速做出精准决策。依托普迪飞自研的大数据平台与机器学习能力,AIM 已形成一系列成熟解决方案,在制造、测试运营、封装等环节为客户创造显著投资回报,成为工业 4.0 落地的 “加速器”。

图片来源:普迪飞官网

图片来源:普迪飞官网

8大核心解决方案:全链路破解制造业痛点

AIM 方案涵盖八大模块,从良率提升到成本控制,从设备优化到质量保障,全方位覆盖制造业核心场景:

1

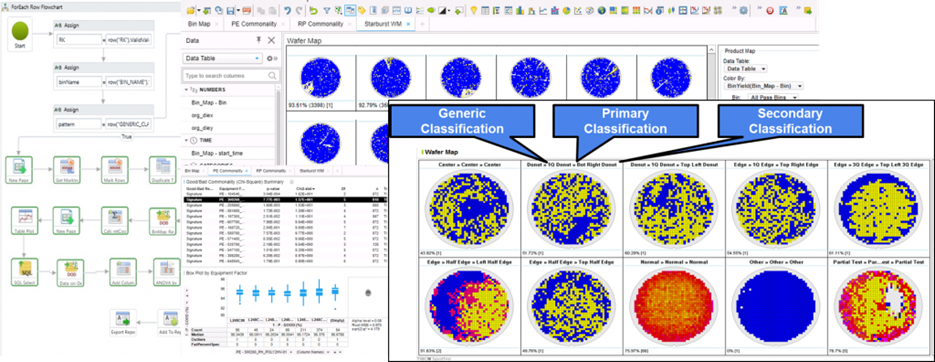

自适应特征诊断(ASD)

5 倍速锁定晶圆良率损失根源

在晶圆生产中,良率波动往往暗藏复杂成因。ASD 系统通过机器学习驱动的 “协同学习” 技术,自动分析新晶圆的空间特征并实时优化分类,对每个独特晶圆类别自动展开深度分析并生成报告,快速识别已知问题的复现或新的良率损失风险。相比传统方法,其根源定位与控制速度提升 5 倍,且能将专家经验沉淀为机器学习模型,实现持续改进。

数据来源:Wafersort/Binsort、PCM、LEH/WEH、Metrology(计量)、Defect(缺陷)、Tool FDC

图片来源:普迪飞官网

图片来源:普迪飞官网

2

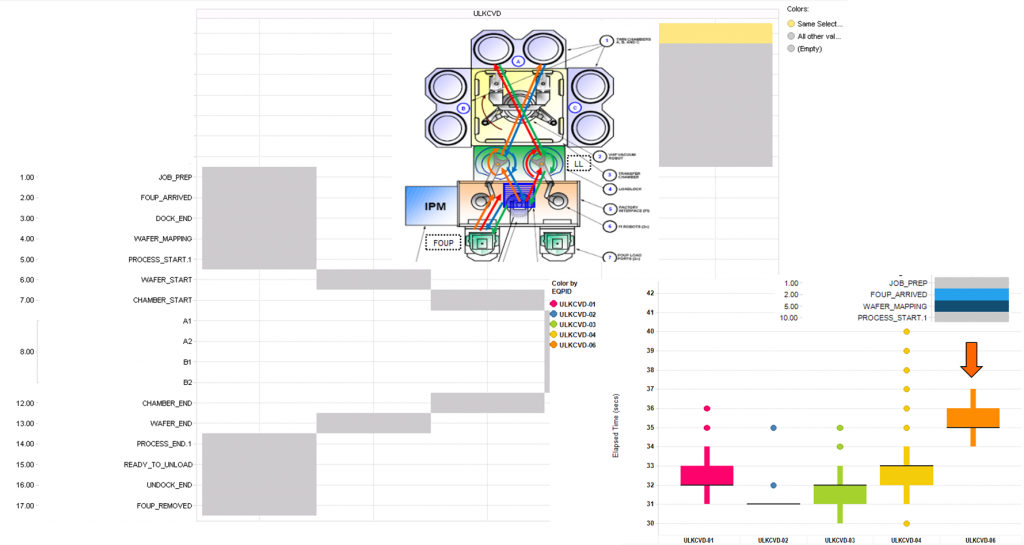

产能与效率提升(CEI)

让设备效能突破瓶颈

针对工厂常见的设备利用率低、吞吐量不足等问题,CEI 系统借助 Exensio 大数据智能分析管理平台的设备性能跟踪(EPT)功能,通过匹配工具与腔体操作,精准优化设备综合效率(OEE)、工厂产能及晶圆吞吐量。它能捕捉不同工具在配方微步骤中的性能差异,结合工具传感器数据消除偏差,最终实现瓶颈设备产能提升 10%、效率 / 吞吐量提升超 20% 的显著成效。

数据来源:工具传感器 FDC 数据

图片来源:普迪飞官网

图片来源:普迪飞官网

3

耗材成本降低(CCR)

从数据中挖出 “隐形利润”

制造业耗材成本常因使用不规范、成分异常等问题居高不下。CCR 借助 Exensio 平台的 Process Control 模块(核心模块)收集 eBOM 数据集(包含 ERP、MES、EAM、FAC 数据,以及耗材、维护零件、材料的化学与成分报告等),系统分析耗材消耗规律,精准识别低效工具、劣质零件与问题供应商,指导企业优化用量、减少浪费。这不仅能降低材料成本,更能减少因材料问题导致的良率波动,让每一分投入都产生最大价值。

数据来源:耗材批次 ID、事件数据、配方 ID、FDC 数据、PM 信息、材料成分报告、MES 数据

图片来源:普迪飞官网

图片来源:普迪飞官网

4

早期失效检测(ELF)

把质量风险拦截在出厂前

ELF 功能能够在产品的现场良率与可靠性失效之间,实现质量成本的精准权衡。传统的异常值算法(如 “零件平均测试”(PAT))常被用于识别和筛选存在早期失效风险的零件,但存在一定局限性。而 Exensio - ELF 突破了 PAT 的局限,借助 Exensio 平台的端到端数据库及基础设施,提供全面的芯片质量评级与风险分类解决方案。该方案通过多变量机器学习方法,对来自多个数据源的高级指标进行分析,且这种方法能根据新信息(如 8D 报告、在失效分析(FA)中发现的根本原因、新增的退货授权(RMA)等)进行动态调整。

数据来源:Wafer Sort、Final Test、PCM、Burn-in(老化测试)、Returns(退货)、Defect(缺陷)、Metrology(计量)、LEH/WEH、FDC

图片来源:普迪飞官网

图片来源:普迪飞官网

5

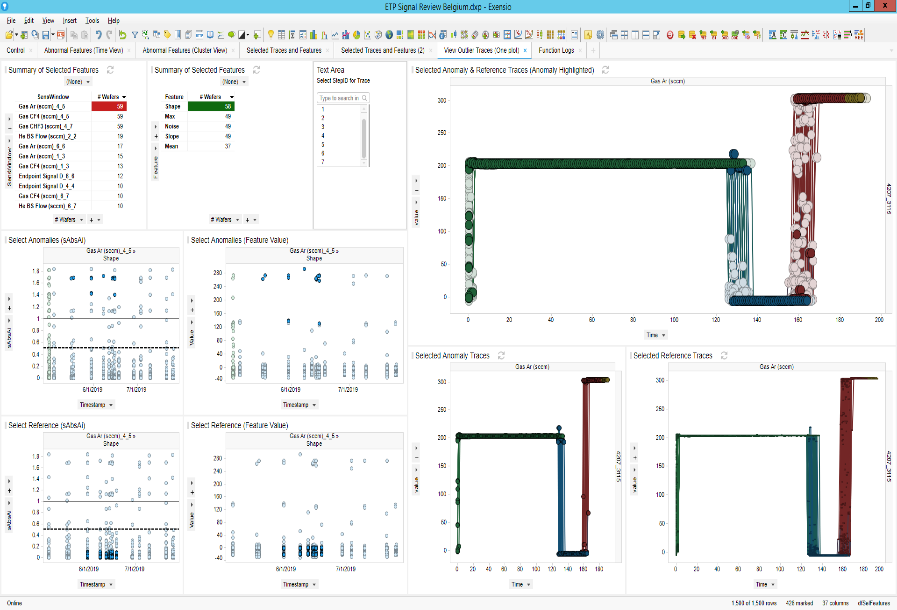

设备故障防护(ETP)

让设备 “少出故障、多出力”

作为下一代设备数据采集(FDC)解决方案,ETP 超越了传统 FDC 的 “数据收集、特征选择、SPC 报警” 局限,通过 AI 与机器学习关联设备数据与运行事件,将异常传感器轨迹分类为 “良好 / 不良 / 未知”,并随用户反馈的新信号和已确认的根本原因持续优化,实现问题的快速检测与遏制。实践证明,它能带来 1% 的晶圆良率提升、2% 的生产线良率提升,5% 的工厂产出增长,同时减少工程人力投入,让设备 “健康度” 与利用率双提升。

数据来源:工具传感器 FDC 数据和工具事件

图片来源:普迪飞官网

图片来源:普迪飞官网

6

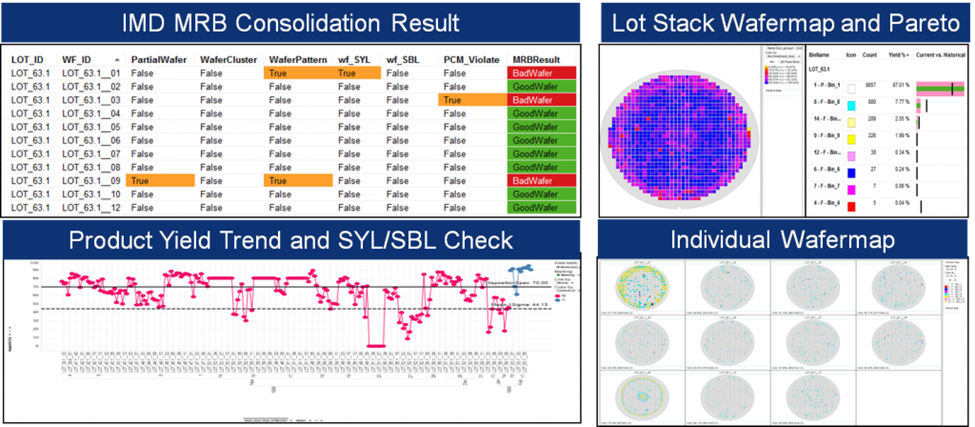

智能物料处置(IMD)

让质检决策又快又准

“材料审查委员会”(MRB)是提升出厂产品质量的常用方法,但传统 MRB 流程常因人工操作导致效率低、标准不一。IMD 功能通过自动化工作流,将客户的质量标准转化为实时分析规则,几分钟内即可完成批次与晶圆质量评级 —— 相比传统流程的数小时甚至数天,效率提升超 50%,且决策一致性与准确性大幅提高,有效防止不良品流出。

数据来源:PCM/WAT、Wafersort/Binsort、Final Test(最终测试)

图片来源:普迪飞官网

图片来源:普迪飞官网

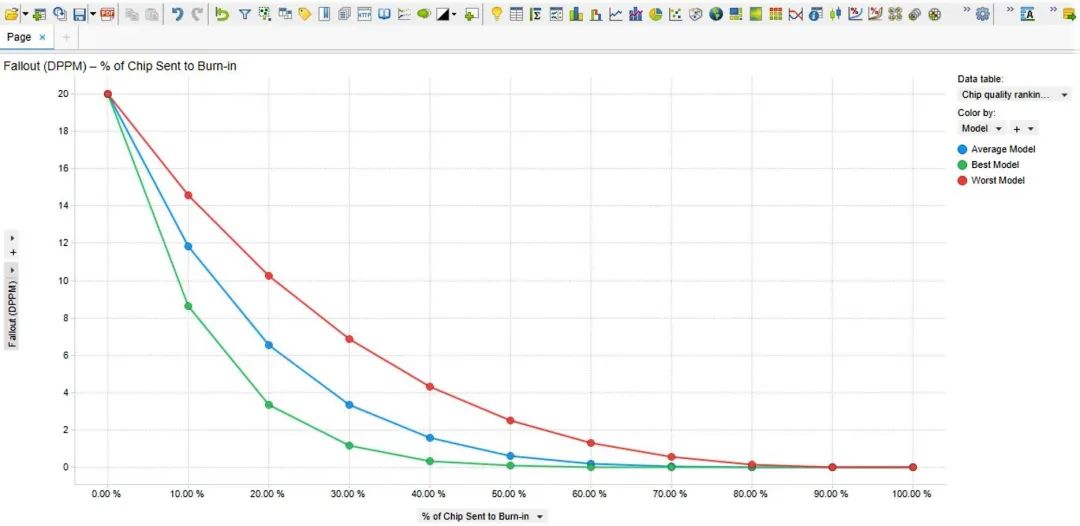

7

智能测试(Smart Testing)

砍掉 30%-60% 的测试成本

制造的复杂性、先进的封装技术与高密度芯片设计,共同推高了晶圆分选和最终测试的成本。Exensio 智能测试解决方案给出了破局之道:它依托机器学习从与每个产品晶粒相关的海量数据中捕捉细微信号,通过 AI 识别质量最优的裸片,使其可跳过老化测试等昂贵环节。这一优化直接减少 30%-60% 的老化测试需求,既能满足 DPPM(每百万缺陷数)要求,又能按生产规模节省每年数百万美元的测试成本。

值得一提的是,该系统支持灵活部署:普迪飞可提供机器学习算法,也支持客户使用自有算法;且专为生产场景设计,部署于 OSAT 测试车间的 “边缘端”,能实现高效低延迟运行、高 uptime(运行时间)及最小化数据丢失,充分适配量产需求。

数据来源:PCM/WAT、Wafersort、Final Test(及可用的 Metrology、Defect、MES、FDC 数据)

图片来源:普迪飞官网

图片来源:普迪飞官网

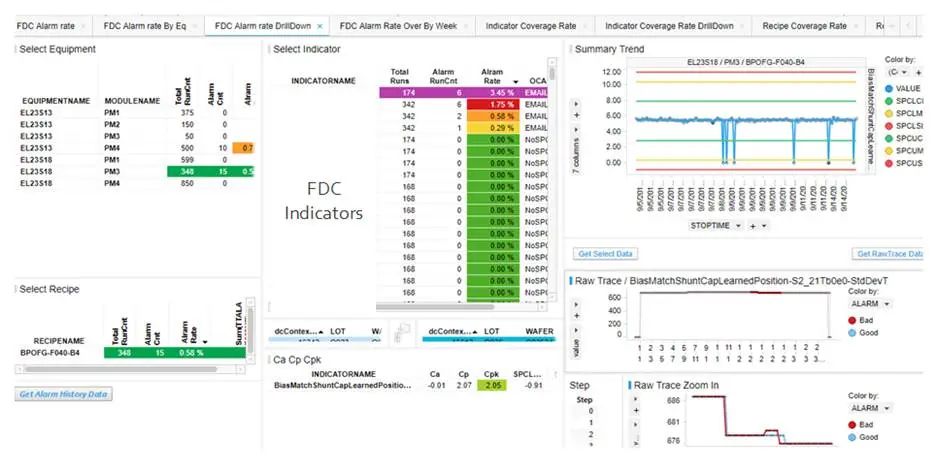

8

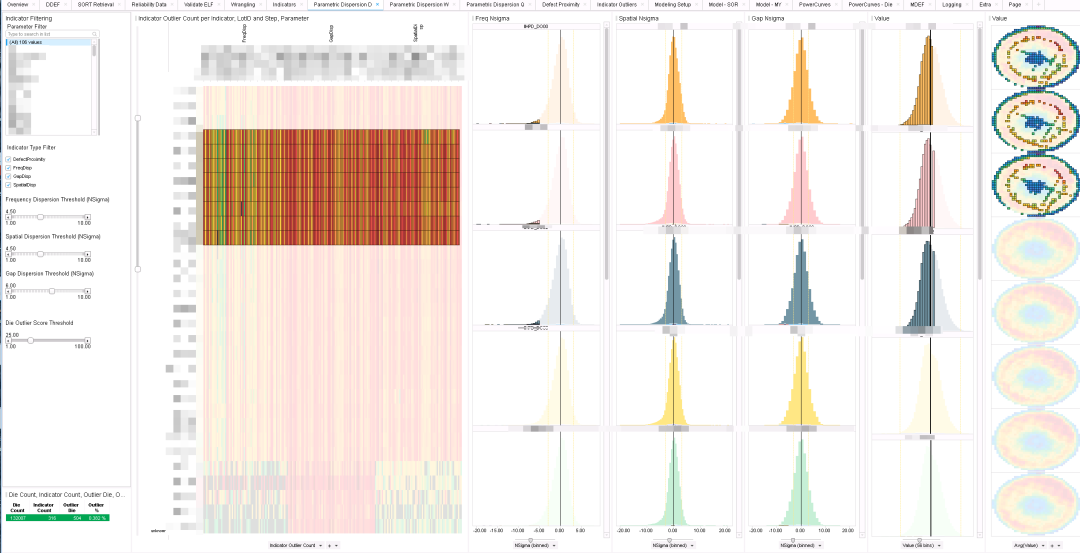

良率感知 FDC(YA-FDC)

用数据模型破解 “良率密码”

YA-FDC 是技术与服务的深度融合方案,依托 Exensio 大数据智能分析管理平台改善工艺变异:通过识别影响功能与参数良率的设备状态及变异源头,借助专有分析与建模技术定位关键参数,设定适宜的 SPC(统计过程控制)限制。其分析过程全自动化,通过报告与仪表板实时呈现结果,助力企业快速改善良率、减少变异与偏差。

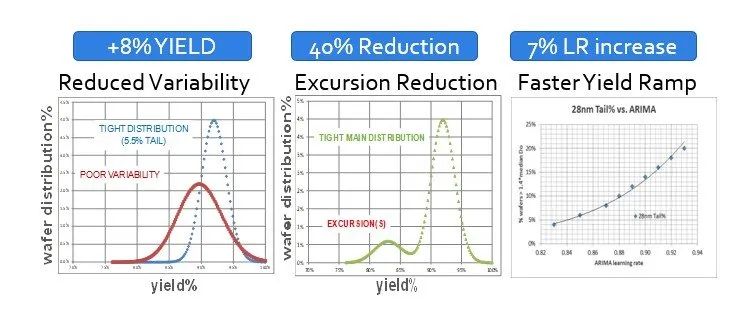

同时,AI/ML 技术为其提供预测模型,可实现更精细的反馈与前馈控制;通过预测性维护(PM)优化设备可用性;借助虚拟计量技术实现自适应在线取样。实践证明,YA-FDC 能带来显著效益:良率提升 8%、异常减少 40%,且通过预测性维护、虚拟计量等功能,使新产品导入(NPI)的学习速度加快 7%,有效加速量产进程。

数据来源:工具传感器 FDC 数据、Metrology、Defect、PCM/WAT、Wafersort、Test(测试)、Assembly(组装)

图片来源:普迪飞官网

图片来源:普迪飞官网

图片来源:普迪飞官网

从晶圆生产到成品测试,从设备运行到耗材管理,普迪飞的 AIM 解决方案正以 “机器学习 + 行业经验” 的双轮驱动,帮助制造业企业撕掉 “高成本、低效率” 的标签,在工业 4.0 的赛道上实现从 “制造” 到 “智造” 的跨越。未来,随着数据价值的进一步释放,AIM 将持续为制造业注入智能化动能,让每一个生产环节都成为利润增长的源泉。

-

AI和ML如何重塑电子制造业2025-04-17 815

-

从智能工厂到工业 4.0:制造业工控机的演变2024-12-09 890

-

展望2023年,制造业技术的五大趋势2023-02-16 1115

-

工业4.0正在引起制造业的变形2019-02-22 1057

-

预测性维护是制造业迈向工业4.0的关键要素2018-10-20 1818

-

工业机器人市场“浮夸”制造业面临新挑战2018-02-28 6018

-

工业4.0将颠覆制造业 工业4.0的价值和急迫性解析2018-02-11 1398

-

工业4.0将重新设计制造业生产流程2017-12-20 2274

-

中国“互联网+制造业”高峰论坛2016-08-15 3637

-

工业4.0与智能化,全球新工业革命的标准之争。2016-03-07 3970

-

深度观察:工业4.0将把制造业带往何方?2015-12-29 4226

-

智能制造的评判是怎样的2015-11-18 4136

-

智能制造是制造业未来主攻方向2015-11-17 8776

-

工业4.0和中国智能制造2015-03-25 5807

全部0条评论

快来发表一下你的评论吧 !