一文读懂 | 晶圆图Wafer Maps:半导体数据可视化的核心工具

描述

在精密复杂的半导体制造领域,海量数据的有效解读是提升产能、优化良率的关键。数据可视化技术通过直观呈现信息,帮助工程师快速识别问题、分析规律,而晶圆图正是这一领域中最具影响力的可视化工具 —— 它将芯片测试、制造过程中的关键数据转化为直观易懂的图形,为半导体制造的全流程提供决策支持。

本文将系统解析晶圆图的主要类型及其在制造场景中的核心应用。

晶圆图:四种类型全面解析

1

分档图(Bin Maps)

芯片性能的 “分类账本”

分档图是晶圆测试阶段的基础工具,通过对每颗芯片(Die)的测试结果进行分类标注,直观呈现晶圆上合格与不合格芯片的分布。

1、核心分类

合格芯片(通常标记为Bin1):通过所有电气测试的芯片;

不合格芯片(Bin2及以上):因特定失效机制(如短路、漏电等)未通过测试的芯片,不同编号对应不同失效原因。

2、可视化方式

采用颜色编码(如白色表示合格,彩色区分失效类型),工程师可快速定位失效集中区域,识别批次性问题。

3、进阶功能

分档帕累托分析:聚焦占比最高的失效类型,优先解决关键问题;

分区分析:将晶圆划分为圆形、象限、列等区域,计算各区域良率,定位局部工艺偏差;

自定义区域:针对特定区域(如边缘、中心)设置监测范围,追踪工艺稳定性。

图片来源:普迪飞

2

参数图(Parametric Maps)

连续数据的 “梯度画像”

若说分档图是 “定性分析” 工具,参数图则专注于展示晶圆上连续的测试数值—— 通过颜色梯度展示芯片电气参数的连续变化,揭示晶圆表面的性能分布规律。

例如,用蓝 - 黄渐变表示电流值分布时,工程师可直接观察到 “晶圆一角电流偏高、中心偏低” 等空间特征,这类规律往往指向光刻机精度偏差、薄膜沉积不均等工艺问题。参数图的核心价值在于将抽象的电性能数据转化为空间趋势,为设备调试和工艺优化提供精准线索。

3

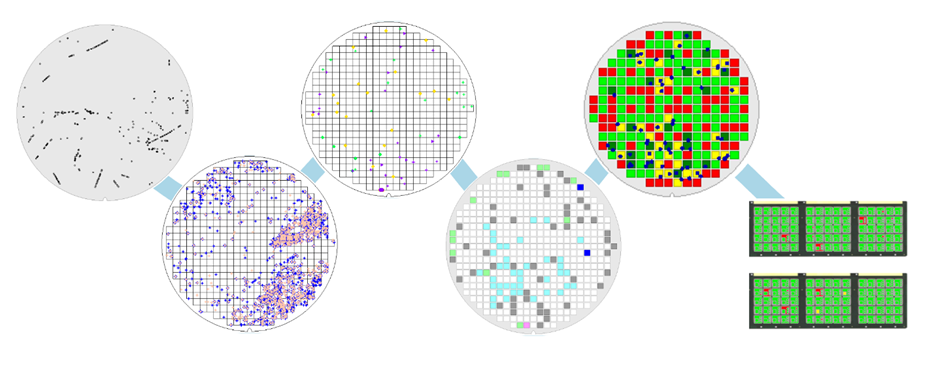

缺陷图(Defect Maps)

制造缺陷的 “定位雷达”

缺陷图聚焦晶圆制造过程中产生的物理缺陷(如颗粒污染、划痕、图形失真等),是追踪工艺稳定性的核心工具,尤其对Foundry和IDM至关重要。

关键特性:

特定层可视化:按制造工序(如光刻层、刻蚀层)追踪缺陷,定位问题发生的具体环节;

缺陷分类:通过形状或颜色区分缺陷类型(如颗粒、桥连、缺口),辅助判断根源(如设备污染、材料杂质);

缺陷溯源:结合 “缺陷芯片叠加分析”,识别缺陷是否集中于芯片特定功能区(如IP模块),为设计优化提供依据。

起源层分析:确定缺陷首次出现在哪个制造层。

“缺陷芯片图” 是一种特别有用的分析方式,它将所有芯片叠加起来,以识别缺陷是否总是出现在芯片的特定位置。这有助于确定特定硅知识产权(IP)模块是否存在问题,因为芯片的不同区域通常对应着不同的功能模块。

4

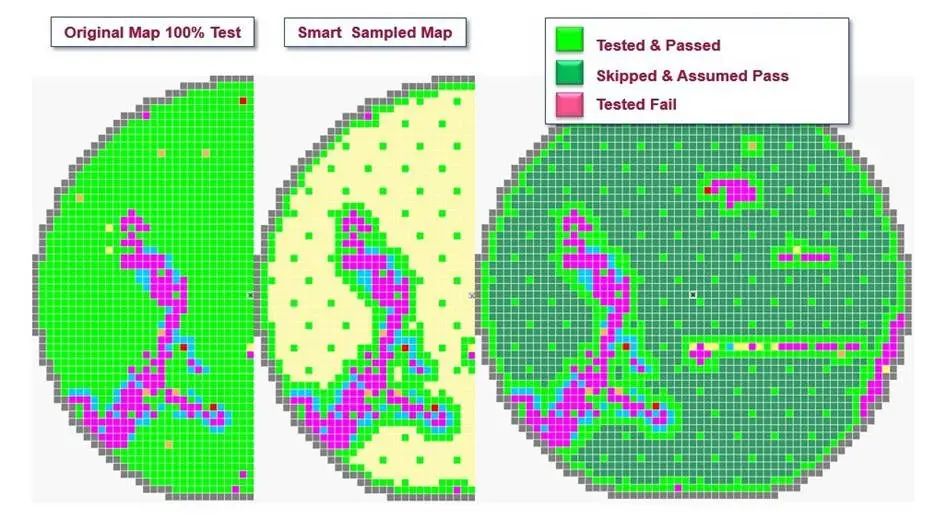

分档 - 缺陷叠加图

跨维度的 “因果解码器”

将分档图与缺陷图叠加分析,是半导体制造中 “物理缺陷” 与 “电气测试失效” 关联的关键手段,进而有可能找出导致芯片失效的具体缺陷。

半导体制造过程从开始到结束大约需要三个月时间。在此期间,无法进行电气测试(参数控制监控或分档数据),只能获取缺陷检测数据。通过叠加分析,工程师可以了解他们的检测方法在捕捉最终导致电气失效的问题方面的效果如何。

核心统计指标

合格无缺陷芯片:验证检测手段的有效性;

合格有缺陷芯片:提示部分缺陷对性能无显著影响,可优化检测标准;

不合格无缺陷芯片:暗示存在未被识别的隐性缺陷,需升级检测技术;

不合格有缺陷芯片:直接关联失效根源,加速问题定位。

通过这些指标,工程师可量化缺陷对良率的影响(如 “致命率”“捕获率”),持续优化检测策略。

图片来源:普迪飞

自定义区域分析:针对性问题的 “精准手术刀”

区域编辑器功能使工程师能够在晶圆上创建自定义区域,以进行专门分析。这可能包括:

选择预定义的区域模式(象限、圆形区域);

调整区域边界;

创建全新的自定义区域定义;

然后,这些自定义区域可用于计算特定区域的指标,并识别可能影响晶圆特定区域的问题。

超越空间模式:数据驱动的全流程管控

尽管空间分布模式(如边缘缺陷集中、局部参数异常)是设备或工艺问题的重要信号,但半导体制造分析远不止于视觉检查,结合多维度数据构建全面的过程控制体系:

1.缺陷分类追踪:按缺陷类型(如颗粒、图形缺陷)建立趋势库,关联设备维护周期、材料批次等信息,识别隐性规律;

2.分层趋势分析:绘制各制造层的缺陷数量变化曲线,定位工艺波动的时间节点(如某台设备维护后缺陷率突增);

3.跨维度数据聚合:整合产品类型、晶圆批次、生产工具、工艺模块的关联数据,识别 “特定工具 + 特定工艺” 组合下的异常模式;

4.智能预警机制:设置关键指标阈值(如缺陷密度、参数波动范围),当数据超出阈值时自动触发警报,实现问题的早期干预。

结语:数据可视化驱动半导体制造升级

在半导体行业向 “更先进制程、更高集成度” 迈进的背景下,晶圆图已从单纯的 “数据展示工具” 升级为 “良率提升引擎”。分档图、参数图、缺陷图及其叠加分析,通过将复杂数据转化为空间规律,帮助制造商在早期识别工艺偏差、设备故障和设计缺陷,最终实现 “早发现、早调整、高良率” 的目标。

当晶圆图与大数据分析、AI 算法结合时,其价值进一步延伸 —— 从被动排查问题转向主动预测风险,成为半导体智能制造体系中不可或缺的核心组件。在这场 “微米级精度” 的产业竞争中,晶圆图正以可视化的力量,推动半导体制造向更高效率、更高可靠性迈进。

在半导体行业向智能制造进阶的过程中,晶圆图的深度应用离不开强大的数据分析平台支撑。普迪飞(PDF Solutions)的Exensio大数据分析平台正是这一领域的关键工具 —— 它整合了分档图、参数图、缺陷图的多维分析能力,支持自定义区域划分与跨维度数据聚合,更通过智能算法实现缺陷趋势追踪与实时预警,助力工程师将可视化洞察转化为精准的工艺优化行动,最终加速良率提升与制造效率革新。

-

七款经久不衰的数据可视化工具!2025-01-19 2154

-

wafer晶圆厚度(THK)翘曲度(Warp)弯曲度(Bow)等数据测量的设备2025-05-28 6914

-

长期收购蓝膜片.蓝膜晶圆.光刻片.silicon pattern wafer. 蓝膜片.白膜片.晶圆.ink die.downgrade wafer.2016-01-10 16696

-

失效分析:晶圆划片Wafer Dicing2018-08-31 7208

-

为更快读懂报表,我们将数据可视化了2020-06-05 2190

-

只有报表直观了,不能算真正的数据可视化2020-07-01 1849

-

这样选数据可视化工具,更能选到适用的2020-07-30 2555

-

一般图表做不了的分析,BI数据可视化图表可以2021-01-15 1777

-

什么是半导体晶圆?2021-07-23 4086

-

智测电子 ——晶圆测温系统,tc wafer半导体晶圆测温热电偶2023-10-11 1736

-

晶圆代工景气高企,核心推荐半导体设计.zip2023-01-13 462

-

一键生成可视化图表/大屏 这13款数据可视化工具很强大2023-12-19 10555

-

TC WAFER 晶圆测温系统 仪表化晶圆温度测量2024-03-08 1966

-

瑞乐半导体——TC Wafer晶圆测温系统的技术创新与未来趋势热电偶测温2025-07-18 1031

全部0条评论

快来发表一下你的评论吧 !