普迪飞Exensio电池制造全流程智能分析平台,驱动产业效能升级

描述

在能源市场快速发展的今天,电池单体制造企业面临着提升生产效率、降低废品率、优化产品质量的重重挑战。普迪飞Exensio电池模块,是专为电池单体制造设计的高级分析平台,包括电极质量监控、缺陷管理以及设备间性能匹配等功能。它利用人工智能技术,帮助企业有效提升生产良率、减少废料产生,并优化生产流程。

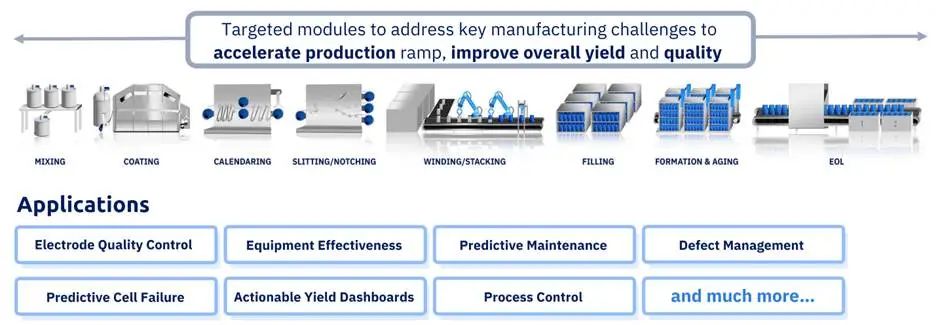

解决制造难题的定制化模块,加速产能提升,提高整体良率与品质

Exensio电池模块亮点

节省80%的数据整理时间:覆盖IoT/FDC、工艺、图片、测试数据类型;

良率提升速度提高50%:利用语义数据模型、特征数据、分层数据存储;

质量偏差降低50%:包括失效检测分类、提取KPI、预测性维护、虚拟量测;

Exensio电池核心模块,直击制造痛点

电极质量监控与控制:筑牢电池性能根基

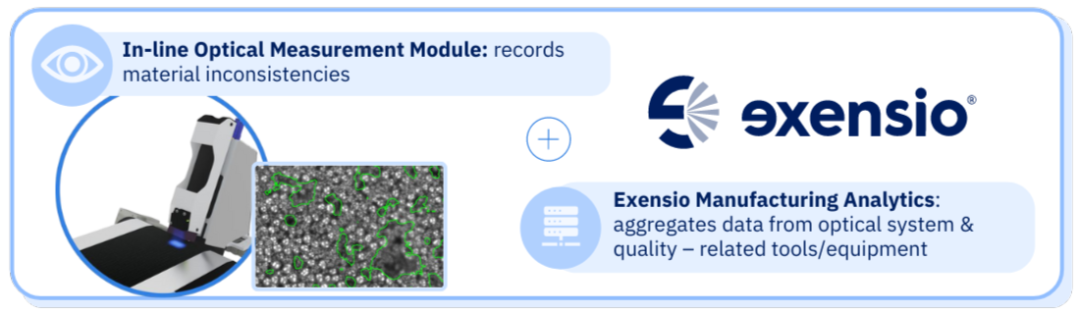

电池单体性能好不好,电极质量起着决定性作用。Exensio电池的光学测量模块(OMM)搭配Exensio制造分析(MA)工具,为电池制造商提供了实时在线监控与把控电极质量的有效途径。

OMM 作为高分辨率(1-3微米)的在线成像系统,在生产高速运转时,能迅速捕捉材料特性,对电极进行全面扫描,精准分析涂层均匀性、浮渣形成、污染、毛刺、表面粗糙度等关键图像特征。一旦早期检测到缺陷,便能及时解决,避免问题扩大,大大降低产品被拒收的概率,全面提升整体生产质量。

缺陷管理:打破质量指标判断困境

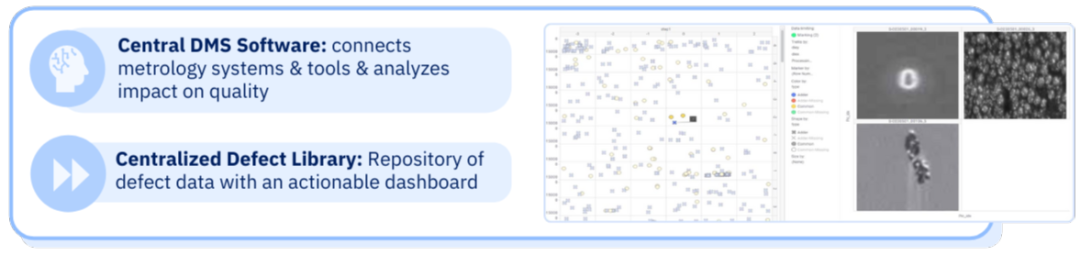

在电池制造过程中,制造商常常为判断各类视觉系统、检测工具给出的电池质量指标相关性而头疼,这导致误判、漏判现象频繁发生。Exensio电池的缺陷管理系统(DMS)巧妙化解这一难题,它将所有检测工具和生产设备中的缺陷数据集中整合。DMS能够清晰呈现电极卷、堆叠电极或整个电池的缺陷起源,明确缺陷频率、类型以及对电池性能的影响,助力制造商精准判断真正影响产品质量的缺陷。

缺陷管理系统(DMS)通过识别模式诊断设备故障,并追踪缺陷与基材尺寸变化的关系,减少误判,提升质量控制的精确度,这一能力在行业内独树一帜。DMS深入分析缺陷对良率的影响,指导企业 优化流程,减少误判和漏检,从而提高生产效率和产品质量。用户还能利用它构建缺陷库,依据缺陷对产品质量的影响程度进行分类、排名,实现更为精准、数据驱动的质量控制。

以良率为导向的设备间匹配:保障生产线稳定一致

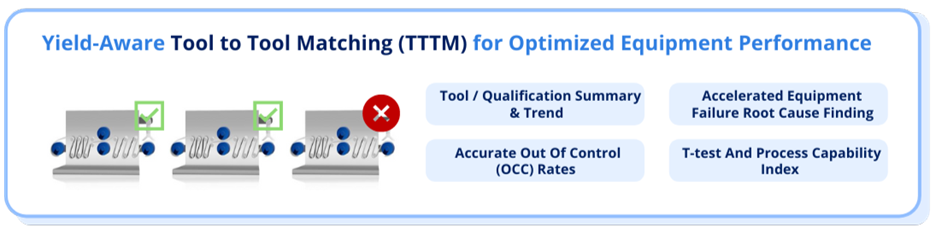

在中型到大型规模的制造场景中,确保生产线设备之间的一致性至关重要。Exensio电池的以良率为导向的设备间匹配(TTTM)模块,摒弃了主观判断与经验依赖,通过对比设备对良率的实际影响来解决问题。

TTTM选择 “金标准设备”,对其关键特征进行指纹识别,以此实现高良率生产。制造商可将其他设备与“金标准设备”对标,保障生产一致性。借助深入的统计比较和长期趋势分析,TTTM助力制造商依据数据做出科学决策,确保设备处于最佳运行状态,最大程度降低因设备不匹配导致的良率损失风险。此外,TTTM还便于进行长期趋势分析,并生成详细的报告,为持续改进生产流程和优化运营管理提供有力支持。

全面解决方案+定制化服务,满足多元需求

除了上述核心模块,Exensio电池模块提供一套全面的工具,覆盖电池制造从过程控制到高级分析的各个关键环节。平台搭载的AI/ML ModelOps解决方案,拥有现成的基础设施,可用于训练、部署和监控PDF模型以及客户自主研发的模型。其灵活的平台特性,还允许制造商依据自身特定需求,定制、强化解决方案,确保在生产的各个阶段都能实现最佳性能,有效提升生产良率。

30年半导体制造经验,助力开启良率提升新征程

普迪飞在半导体制造领域历经30多年的深耕细作,始终是半导体制造商最为信赖的合作伙伴。凭借对复杂数据的深度分析以及精准的生产优化策略,成功助力全球大型晶圆厂将新产品、新工艺从无到有推向市场。如今,这份成熟的专业经验被巧妙运用到电池行业,帮助制造商优化生产工艺,大幅提升电池单体生产的良率。

-

普迪飞 - 2025年度回顾:数据 + AI 双轮驱动,智领半导体制造芯未来2025-12-31 1392

-

展会回顾 | 普迪飞 ICCAD 2025 以AI驱动数据解决方案,赋能半导体产业升级2025-11-24 901

-

普迪飞与全球IDM巨头深度合作落地:技术驱动半导体制造效率质量双提升,股价涨14%获市场肯定!2025-09-25 790

-

普迪飞:以安全性与可扩展性赋能半导体制造测试,AI 驱动与数据前馈技术破局行业挑战2025-09-23 1099

-

普迪飞携手SAP打通工厂到ERP的“任督二脉”,让半导体智能制造实时可视、可控、可盈利!2025-08-27 694

-

普迪飞制造业高级洞察解决方案(AIM):以机器学习(ML)重构生产效能,解锁工业 4.0 落地新路径2025-08-19 1393

-

基于工业物联网平台的全流程智能工厂应用2025-07-28 437

-

普迪飞:人工智能时代,高质量大数据赋能芯片生产制造2024-03-20 4985

-

联盟签约成为“粤港澳大湾区智能制造公共服务平台”战略合作单位!2018-09-30 3577

全部0条评论

快来发表一下你的评论吧 !