温度变化速率对电能质量在线监测装置的长期稳定性有何影响?

电子说

描述

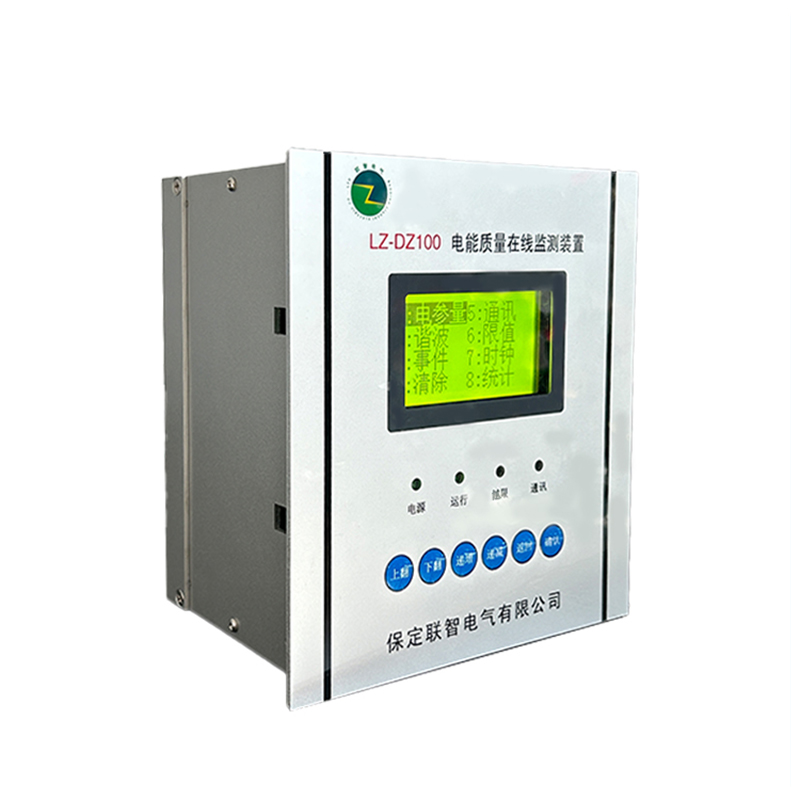

LZ-DZ100电能质量在线监测装置

LZ-DZ100电能质量在线监测装置

温度变化速率对电能质量在线监测装置的长期稳定性(指装置在长期运行中保持测量精度、功能完整性和结构可靠性的能力)的影响,主要通过热应力累积、材料老化加速、潜在缺陷暴露三个核心路径体现,具体如下:

1. 热应力累积导致的结构与连接失效

电能质量在线监测装置内部包含大量异种材料(如 PCB 板与金属引脚、塑料外壳与内部金属支架、传感器芯片与陶瓷基座等),不同材料的热膨胀系数差异显著。

若温度变化速率过快(如超过装置设计耐受的 5℃/min),每次循环中材料的膨胀 / 收缩速度不匹配,会产生周期性瞬时热应力。长期反复的应力累积会导致:

焊点(尤其是 BGA、QFP 等精密芯片的焊点)出现疲劳裂纹,逐渐从微裂纹扩展为虚焊,导致电路接触不良,表现为测量数据跳变、通信中断等稳定性问题;

导线绝缘层因反复冷热冲击出现龟裂,长期可能引发短路或漏电;

塑料外壳或 PCB 板变形加剧,导致内部元件(如互感器、电容)位移,破坏电路阻抗匹配,影响传感器对微弱信号(如谐波、暂态电压)的采集精度。

若速率过慢(如<1℃/min),虽热应力较小,但高温或低温阶段的持续时间延长,可能导致材料在 “缓慢但持续” 的应力下发生蠕变(如金属支架缓慢变形、塑料部件长期受力后永久形变),长期会改变内部结构间隙,引发振动噪声增大、电磁兼容性(EMC)下降等隐性问题。

2. 加速材料老化,缩短元件寿命

装置的核心元件(如电容、电阻、传感器、MCU 等)的老化速率与温度变化过程直接相关,而速率会改变 “温度 - 时间” 的作用模式:

过快的速率:快速升温 / 降温会使元件经历 “剧烈温度梯度”,例如电容的电解液在快速高温冲击下局部蒸发速度加快,低温下又因快速收缩导致介质层受力不均,长期会使电容容量衰减加速、漏电流增大,影响装置的电源稳定性(如基准电压漂移);传感器(如霍尔电流传感器)的磁芯在快速温变下磁导率波动加剧,长期会导致灵敏度漂移,使电流测量误差随运行时间显著增大。

过慢的速率:高温或低温阶段持续时间延长,相当于增加了元件在极端温度下的 “暴露时间”。例如,高温下电阻的金属膜氧化速度加快,低温下半导体器件的载流子迁移率稳定性下降,长期会导致元件参数(如电阻值、芯片增益)缓慢偏移,超出校准允许范围,最终表现为测量精度(如谐波畸变率、电压偏差)的长期劣化。

3. 影响潜在缺陷的暴露与发展

装置在生产过程中可能存在隐性缺陷(如 PCB 板的微裂纹、元件焊接的微气泡、导线压接的微小松动),这些缺陷在常温下可能不影响性能,但在温度循环中会因应力集中而逐渐扩大。

若速率过快,缺陷处的应力集中更剧烈,可能在较少循环次数内就导致缺陷快速扩展(如微裂纹贯穿 PCB 板、气泡导致焊点脱落),表现为装置在长期运行中 “突然失效”(而非渐进性性能下降)。

若速率过慢,缺陷处的应力积累不足,可能无法触发缺陷扩展,导致这些隐性问题在出厂测试中未被发现,但在实际长期运行中(尤其是遇到偶然的快速温变时),缺陷会突然恶化,引发稳定性故障(如极端天气下的突发停机)。

4. 与实际工况的匹配性决定长期可靠性

电能质量在线监测装置的实际应用场景(如户外变电站、工业车间)存在特定的温度变化特征:

户外装置可能经历昼夜 “快速温差”(如夏季午后 35℃到夜间 10℃,2 小时内变化 25℃,速率约 2℃/min);

工业车间可能因空调启停出现 “短时骤变”(如 10 分钟内从 25℃升至 40℃,速率 1.5℃/min)。

若试验中温度变化速率与实际工况不匹配:

速率过高(远超实际)会导致装置 “过度老化”,实际寿命短于设计预期;

速率过低(慢于实际)会导致装置在实际运行中因 “未经历足够的应力考验”,长期稳定性劣于测试结果,出现 “早夭” 现象。

综上,温度变化速率通过调控热应力累积强度、材料老化节奏和缺陷发展速度,直接影响电能质量在线监测装置的长期稳定性。只有选择与装置材料特性、实际应用场景匹配的速率,才能确保其在长期运行中保持测量精度和功能可靠性。

审核编辑 黄宇

-

电能质量在线监测装置能解决电压闪变吗?2025-04-27 421

-

IC 的长期稳定性:唯一不变的是变化本身2022-11-07 647

-

电能质量在线监测装置的作用2023-03-22 2395

-

电能质量在线监测装置监测指标有哪些2023-06-08 1663

-

电能质量在线监测装置的介绍2023-02-13 4296

-

电能质量在线监测装置,保障电网稳定运行2023-08-29 1232

-

如何在实际应用中监测和控制温度变化速率?2025-08-22 822

-

影响电能质量在线监测装置校准周期的环境因素有哪些?2025-09-19 388

-

电能质量在线监测装置的稳定性与数据采样频率有关吗?2025-09-22 684

-

有哪些方法可以验证电能质量在线监测装置的稳定性?2025-09-26 533

-

有哪些环境因素会影响电能质量在线监测装置的稳定性?2025-10-22 475

-

如何确保电能质量在线监测装置网络连接的稳定性?2025-11-05 455

-

备用电池的容量和环境兼容性对电能质量在线监测装置的精度有何影响?2025-11-27 1200

-

如何保证电能质量在线监测装置的自定义监测时段功能的准确性和稳定性?2025-12-10 245

-

电能质量在线监测装置能测基波频率稳定性吗?2025-12-17 336

全部0条评论

快来发表一下你的评论吧 !