如何利用 AI 算法优化碳化硅衬底 TTV 厚度测量数据处理

描述

摘要

本文聚焦碳化硅衬底 TTV 厚度测量数据处理环节,针对传统方法的局限性,探讨 AI 算法在数据降噪、误差校正、特征提取等方面的应用,为提升数据处理效率与测量准确性提供新的技术思路。

引言

在碳化硅半导体制造中,晶圆总厚度变化(TTV)是衡量衬底质量的关键指标。TTV 厚度测量数据处理的准确性直接影响工艺优化与产品良率。然而,测量数据常受环境噪声、设备误差及样品特性等因素干扰,传统数据处理方法难以满足高精度需求。AI 算法凭借强大的数据分析与学习能力,为碳化硅衬底 TTV 厚度测量数据处理优化带来新契机。

AI 算法在数据预处理中的应用

测量数据常包含大量噪声,影响分析准确性。利用深度学习中的卷积神经网络(CNN)可有效去除噪声。CNN 通过构建多层卷积层与池化层,自动提取数据特征,识别并过滤与真实信号无关的噪声成分。例如,在处理光学干涉测量产生的 TTV 数据时,CNN 能精准分离出因环境振动或光源波动产生的噪声信号,保留有效厚度信息,提升数据信噪比 。

AI 算法用于测量误差校正

碳化硅衬底的各向异性、测量设备的系统误差等会导致测量结果偏离真实值。基于机器学习的回归算法,如支持向量回归(SVR),可建立测量误差模型。通过收集大量包含实际 TTV 值与测量值的样本数据进行训练,SVR 能够学习两者之间的映射关系,从而对新的测量数据进行误差校正。此外,利用生成对抗网络(GAN),通过生成器与判别器的对抗学习,可模拟不同条件下的测量误差模式,进一步优化误差校正模型,提高测量准确性。

AI 算法助力数据特征提取与预测

在海量测量数据中,AI 算法可高效提取关键特征。采用自编码器(AE)对数据进行降维与特征提取,AE 通过编码和解码过程,自动学习数据的核心特征表示,减少冗余信息。这些提取的特征可用于预测碳化硅衬底 TTV 的变化趋势,结合循环神经网络(RNN)或长短期记忆网络(LSTM),分析时间序列数据,提前预判 TTV 异常,为工艺调整提供决策依据,实现对碳化硅衬底制造过程的精准控制。

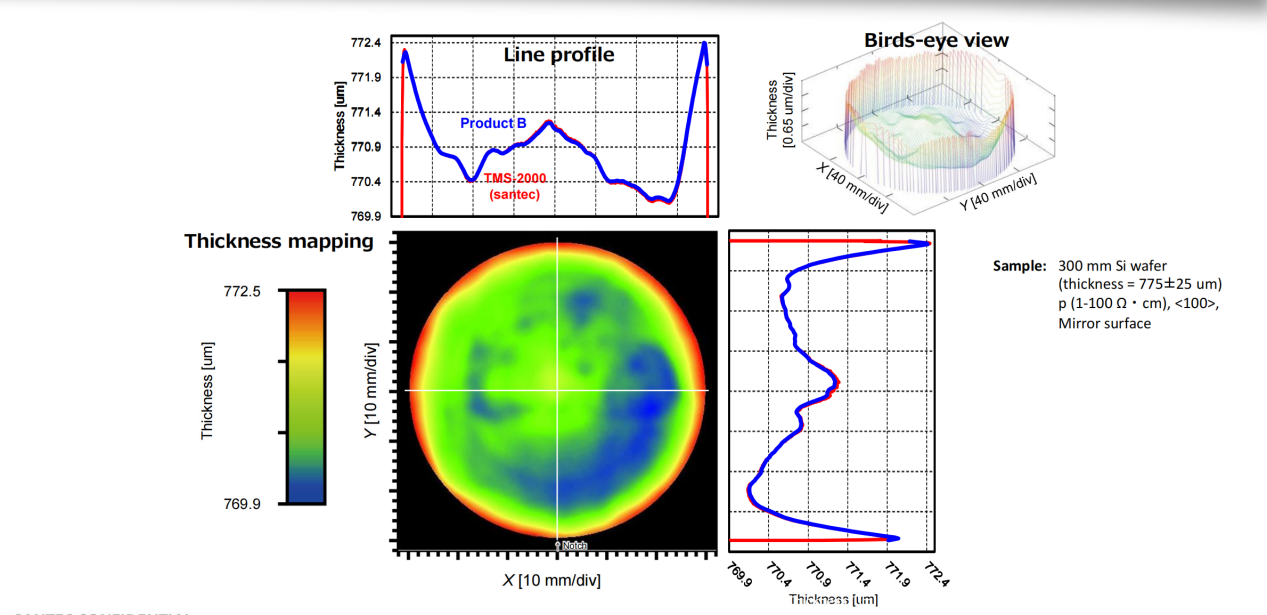

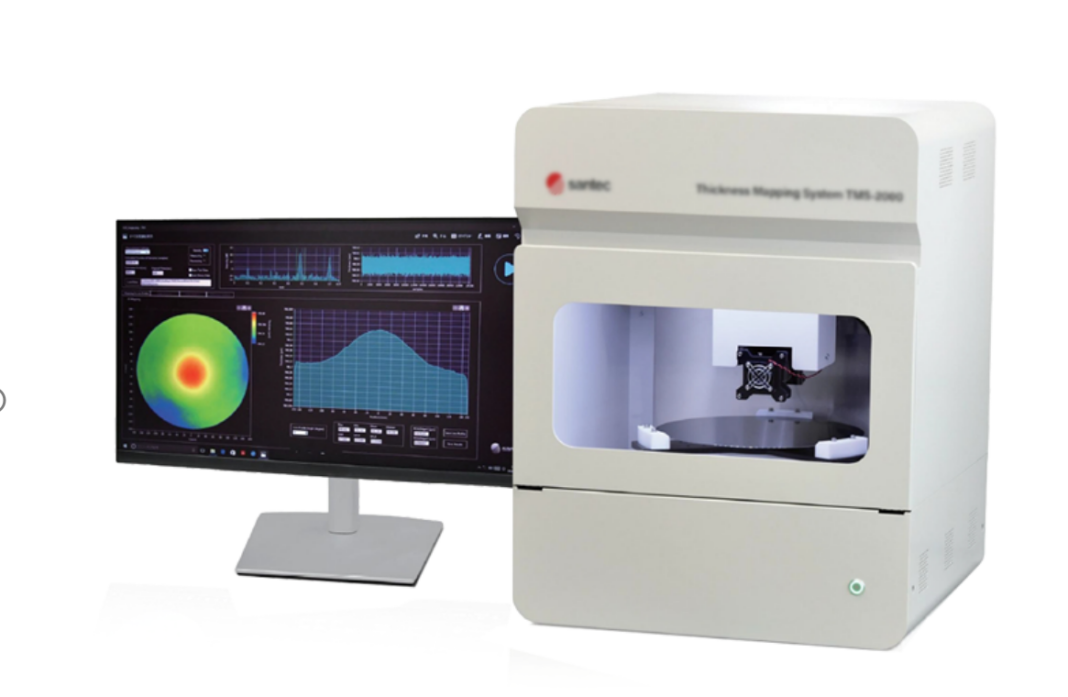

高通量晶圆测厚系统运用第三代扫频OCT技术,精准攻克晶圆/晶片厚度TTV重复精度不稳定难题,重复精度达3nm以下。针对行业厚度测量结果不一致的痛点,经不同时段测量验证,保障再现精度可靠。

我们的数据和WAFERSIGHT2的数据测量对比,进一步验证了真值的再现性:

(以上为新启航实测样品数据结果)

该系统基于第三代可调谐扫频激光技术,相较传统双探头对射扫描,可一次完成所有平面度及厚度参数测量。其创新扫描原理极大提升材料兼容性,从轻掺到重掺P型硅,到碳化硅、蓝宝石、玻璃等多种晶圆材料均适用:

对重掺型硅,可精准探测强吸收晶圆前后表面;

点扫描第三代扫频激光技术,有效抵御光谱串扰,胜任粗糙晶圆表面测量;

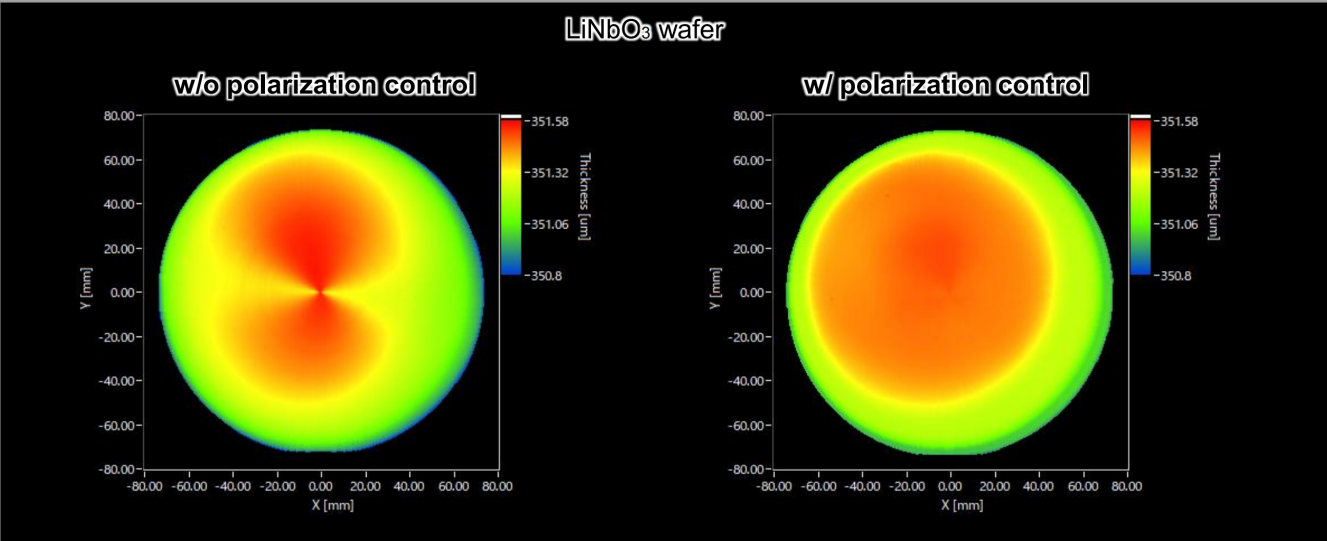

通过偏振效应补偿,增强低反射碳化硅、铌酸锂晶圆测量信噪比;

(以上为新启航实测样品数据结果)

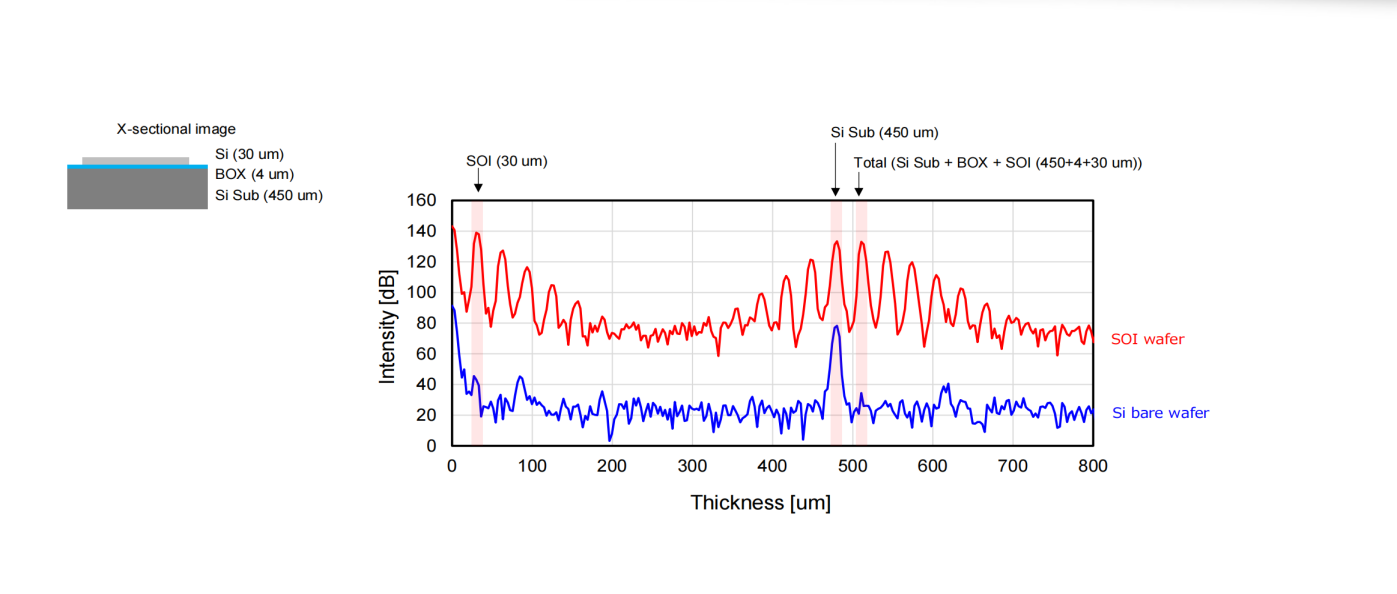

支持绝缘体上硅和MEMS多层结构测量,覆盖μm级到数百μm级厚度范围,还可测量薄至4μm、精度达1nm的薄膜。

(以上为新启航实测样品数据结果)

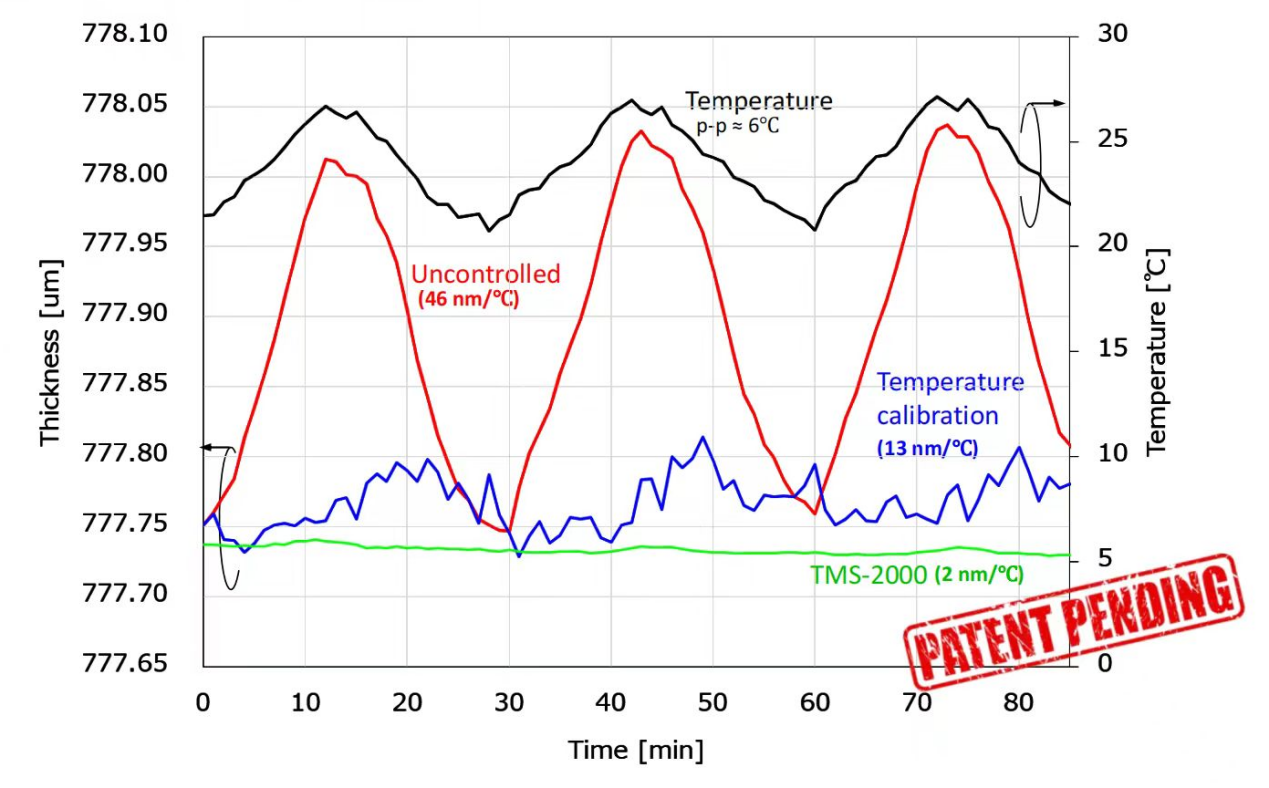

此外,可调谐扫频激光具备出色的“温漂”处理能力,在极端环境中抗干扰性强,显著提升重复测量稳定性。

(以上为新启航实测样品数据结果)

系统采用第三代高速扫频可调谐激光器,摆脱传统SLD光源对“主动式减震平台”的依赖,凭借卓越抗干扰性实现小型化设计,还能与EFEM系统集成,满足产线自动化测量需求。运动控制灵活,适配2-12英寸方片和圆片测量。

-

碳化硅衬底 TTV 厚度测量仪器的选型指南与应用场景分析2025-06-03 1422

-

【新启航】如何解决碳化硅衬底 TTV 厚度测量中的各向异性干扰问题2025-08-08 645

-

碳化硅衬底 TTV 厚度测量方法的优劣势对比评测2025-08-09 868

-

【新启航】碳化硅衬底 TTV 厚度测量设备的日常维护与故障排查2025-08-11 540

-

激光干涉法在碳化硅衬底 TTV 厚度测量中的精度提升策略2025-08-12 751

-

碳化硅衬底 TTV 厚度测量数据异常的快速诊断与处理流程2025-08-14 1016

-

【新启航】国产 VS 进口碳化硅衬底 TTV 厚度测量仪的性价比分析2025-08-15 692

-

【新启航】碳化硅衬底 TTV 厚度测量中表面粗糙度对结果的影响研究2025-08-18 435

-

【新启航】探针式碳化硅衬底 TTV 厚度测量仪的操作规范与技巧2025-08-20 535

-

探针式碳化硅衬底 TTV 厚度测量仪的操作规范与技巧2025-08-23 1063

-

碳化硅衬底 TTV 厚度测量中边缘效应的抑制方法研究2025-08-26 1071

-

碳化硅衬底 TTV 厚度不均匀性测量的特殊采样策略2025-08-27 954

-

【新启航】碳化硅衬底 TTV 厚度不均匀性测量的特殊采样策略2025-08-28 531

-

碳化硅衬底 TTV 厚度测量技术的最新发展趋势与未来展望2025-09-01 810

-

【新启航】碳化硅 TTV 厚度测量中的各向异性效应及其修正算法2025-09-16 1560

全部0条评论

快来发表一下你的评论吧 !