一文读懂 | 语义数据模型:破解半导体制造海量数据困局,实现良率、效率双增长

描述

半导体行业向来是技术创新的 “排头兵”,但光环之下,制造商们正面临一场 “多线作战” 的压力:既要持续提升生产良率、理顺复杂的供应链,又要严控成本,还得抢时间把新产品推向市场。而这一切挑战的核心,都绕不开一个关键问题 ——如何管好制造过程中暴增的数据?

大型晶圆厂 1 分钟能产生多少数据?

半导体制造堪称 “数据生产大户”,单是数据的管理与规整,就已成为不少企业的难题。以规模顶尖的大型晶圆厂(gigafab)为例,其每分钟产生的数据量极为惊人:

75,000次晶圆移动事件

15,000个传感器实时读数

9.6GB极紫外(EUV)光刻数据

95GB设备运行数据

360,000个工艺步骤事件

如此海量的数据若处于 “杂乱无章” 的状态,即便技术再先进,也难以发挥实际效用。

数据:AI 落地的核心基石,语义数据模型是关键

“数据是 AI 的基石”,这一观点在半导体制造领域尤为贴切:AI 系统通过分析海量数据、识别数据规律、开展预测分析,实现自我学习与持续优化。若缺乏高质量数据,AI 系统的有效运行能力将受到严重限制。

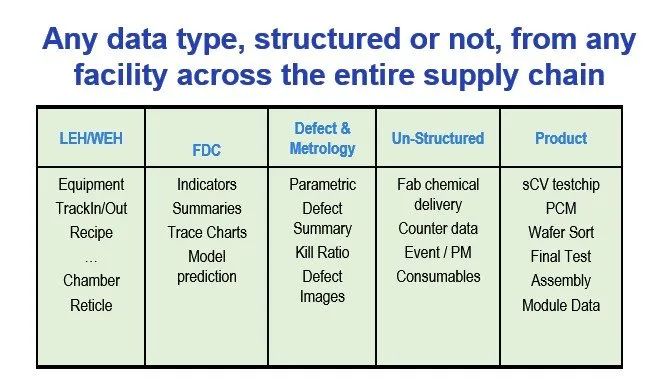

然而,半导体制造数据具有显著的 “碎片化” 特征:来源涵盖光刻机、检测设备等不同类型工具,数据形态既有实时传感器数据,也有离线工艺记录 —— 不仅来源分散,产生频率也存在差异,无法直接用于 AI 建模。

要 “读懂” 这些海量数据,必须依托统一的定义与数据标准:先明确各数据元素的具体内涵(例如 “晶圆移动事件” 的界定范围),再梳理数据在整个晶圆厂数据体系中的关联关系,最终按标准完成数据的 “整理与对齐”。缺少这一环节,AI 在半导体制造领域的落地将无从谈起。

Exensio:用语义数据模型打通制造数据

普迪飞(PDF Solutions)的 Exensio -制造分析(E-MA)模块,核心优势在于借助语义数据模型为制造商 “盘活数据”。其核心能力可概括为三点:精准访问数据、有序整合数据、深度分析数据,最终助力企业实现 “降成本、快上市、提良率、优质量” 的目标。

更关键的是,该平台还能构建半导体制造的 “数字孪生”—— 即对物理制造流程的虚拟复刻。数字孪生的构建需收集设备信息、缺陷数据、设备历史记录、组装指标及系统级洞察等海量数据,而这些数据会通过语义数据模型进行结构化处理,从而精准捕捉数据点之间的复杂关联。

半导体制造语义数据模型:核心作用是什么?

若将半导体制造数据比作 “散落的乐高积木”,语义数据模型则兼具 “乐高说明书” 与 “组装师” 的角色:一方面确保每块 “积木”(数据)的完整性与高质量,另一方面按规则将 “积木” 整合为具备实际价值的结构(数据关联)。具体而言,它能为工程师与决策者提供三大支持:

识别跨制造流程的数据规律与关联关系;

更精准地预测生产结果;

发掘资源优化的潜在空间;

此外,语义数据模型还能将 “事件数据”(如 “晶圆移动延迟”)与 “计量结果”(如 “这批芯片精度不达标”)进行关联,帮助制造商在问题影响生产良率前主动介入解决。这一能力的落地,主要依托Exensio平台的四大核心能力:

1. 全制造周期可视:打破数据孤岛

从芯片设计到最终封装,制造全流程的数据流可实现 “端到端可视化”;即便供应链地理分布分散,也能实现统一调度与决策。这一功能彻底解决了 “部门间数据壁垒”“生产与设计数据脱节” 的问题,为企业跨组织高效决策提供支撑。

2. AI 与分析深度集成:提取可落地的执行洞察

平台将人工智能(AI)与机器学习(ML)能力融入数据分析,并非仅生成 “表面化报表”,而是为实际生产提供可操作的解决方案:例如加快良率提升进程、通过故障检测预防生产异常、提前预测设备维护需求等,确保每一项洞察都能转化为实际行动。

3. 实时数据精准采集:4 万 + 设备同步传输

依托强大的连接技术,平台可实时从40,000余台过程控制工具、55,000台晶圆厂设备中采集海量数据。借助实时数据访问,制造商能够:持续监控生产状态、捕捉细粒度数据以提升分析精度、对制造流程做出即时有效的调整。

4. 供应链全程可追溯:与企业系统无缝对接

推动制造设施与企业系统(如ERP系统)的无缝集成,实现从原材料进场到成品出厂的全流程追溯。这不仅能保障产品质量符合标准,也能帮助企业应对行业不断更新的合规要求。

实打实的成效:良率与效率双提升

该平台针对性解决了半导体生产中的多项紧迫问题,据制造商反馈,其良率与质量均实现显著提升,平均成效如下:

器件良率提升幅度高达10%;

低良率产品占比(低良率尾部)降低幅度高达20%;

产品质量达到 “每百万件产品缺陷数低于1” 的标准;

良率提升速度较行业平均水平快30%,大幅缩短产品上市周期。

除上述成效外,数据驱动的智能分析平台还具备以下优势:

1、打破数据孤岛

针对传统制造环境中“数据分散阻碍决策”问题,统一的语义数据模型可整合分散数据源,为团队提供一体化数据洞察;

2、提升设备利用率

借助预测性分析与可落地洞察,测试或生产设备的利用率可提升20%,减少运营浪费的同时提高投资回报率(ROI);

3、优化工程效率

通过自动化诊断与智能建议,工程团队的工作效率可提升至多5倍,使其能更聚焦于技术创新与制造流程优化。

数据会说话:实际用户案例成效更直观

案例 1:某头部晶圆厂部署Exensio的故障检测功能后,由生产异常导致的高成本波动减少 20%;

案例 2:某半导体外包封装测试(OSAT)服务商通过该平台,将 “参数良率波动” 降低15%,既加快了交付速度,又提升了业务利润率。

更多制造商反馈,通过将故障检测与先进分析相结合,不仅减少了误报情况,还能在生产问题升级前及时解决;同时,设备利用率优化与废料减少降低了全生产流程的成本,规模化的产品质量提升则降低了缺陷率,进一步增强了客户信任度与忠诚度。

值得一提的是,2025年Exensio将发布新功能,充分依托AI技术的发展趋势:

从传统数据分析向深度学习升级,以获取更深度的洞察;

增强平台可扩展性,凭借更快的处理能力支持超高产量制造;

通过分析驱动的界面升级优化用户体验;

与行业领先企业合作,推动创新型AI应用的开发。

半导体制造的未来:拼智能,更要拼 “数据能力”

当前半导体行业的竞争,已从单纯的技术比拼,延伸至数据价值的深度挖掘与高效应用能力的较量。普迪飞Exensio大数据智能分析平台,依托语义数据模型为制造商构建半导体制造专属的 “数据中枢”—— 不仅具备业界领先的分析能力与AI技术支撑,更能实现海量分散数据的高效整合与规范化治理。

借助该平台,企业既能实现全生产生命周期的透明化管控,又能达成 “良率提升、成本降低、上市周期缩短” 的可量化成效。对于寻求竞争突破的半导体企业而言,这一基于语义数据模型的核心能力,正是构建数据驱动竞争力的关键支撑。

-

一文读懂 | 关于半导体制造数据的那些事儿2025-08-19 1570

-

大模型在半导体行业的应用可行性分析2025-06-24 1712

-

半导体制造良率低?RFID技术如何破解晶圆追溯难题?2025-05-30 670

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1578

-

半导体制造的难点汇总2020-09-02 4782

-

数据模型有哪些种类2019-02-28 29926

-

请问无线传感器网络是如何简化半导体制造作业的?2018-10-31 2911

-

SPC在半导体在半导体晶圆厂的实际应用2018-08-29 4380

-

共享系统数据模型2017-11-17 970

-

半导体制造技术经典教程(英文版)2014-03-06 26143

-

《半导体制造工艺》学习笔记2012-08-20 67427

-

半导体制冷效率问题!!2012-08-15 59344

-

半导体制造2012-07-11 5050

-

想了解半导体制造相关知识2012-02-12 6551

全部0条评论

快来发表一下你的评论吧 !